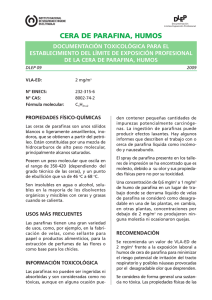

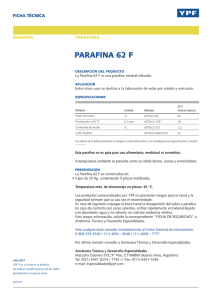

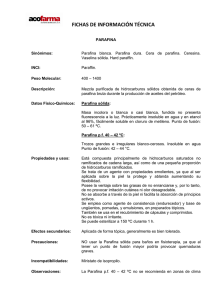

estudio comparativo de los métodos de control de parafinas para

Anuncio