Unidad-4: Metales - IES Cristo del Socorro

Anuncio

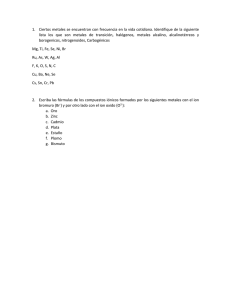

Tecnologías 3º ESO Unidad 3 – Materiales II Fecha __/__/__ UNIDAD 4: METALES 1. HISTORIA En la edad de los metales distinguimos tres períodos distintos cada uno de los cuales lleva el nombre de los metales que representan cada período, según su importancia en aquellos tiempos: − La Edad de Cobre (3000 a 5000 años a. C.): debido a su baja resistencia fue solo utilizado en utensilios decorativos. − La Edad de Bronce (2000 a 3000 años a. C.): una mezcla de cobre y estaño tenía mejores propiedades que cualquiera de los dos metales por separado. − La Edad de Hierro (1200 años a. C.): mucho más resistente que el bronce. Los hititas fueron los primeros en dominar el hierro. El primer objeto de metal hecho por seres humanos fue inventado hace alrededor de 7000 años. El primer metal que utilizaron fue el cobre. Sin embargo, no era muy resistente hasta que se dieron cuenta de que agregando estaño al cobre, la mezcla era más fuerte y se la llamó bronce. Más tarde, el hierro fue descubierto y nuevos objetos fueron posibles, tales como armas, la rueda o el arado. La rueda fue muy importante en el transporte, ya que se utilizó en carretas tiradas por bueyes. El arado permitió a los seres humanos trabajar más rápido y en mayores áreas. Los humanos se dieron cuenta de que las materias primas eran muy importantes para producir nuevas herramientas. La búsqueda de estos nuevos metales y materias primas fue el comienzo del comercio. 2. PROPIEDADES DE LOS METALES En general, los metales puros son muy difíciles de obtener y además no tienen propiedades mecánicas interesantes. Es por eso que, en la mayoría de los casos, se encuentran con algunas impurezas que les dan más resistencia mecánica. Los metales incluyen las siguientes propiedades: − Tienen una superficie muy pulida, suave y lisa. − Son brillantes. − Son más densos y más pesados que otros materiales. − Tienen alta resistencia mecánica, lo que les permite soportar las fuerzas de compresión, tensión y flexión. − Son tenaces, por lo que tienen la capacidad de soportar impactos sin romperse. − Son duros, es decir, difíciles de rayar. − Son buenos conductores del calor y la electricidad. − Ofrecen muchas oportunidades de trabajo como moldeo, corte, soldadura, etc. − Son dúctiles, es decir, pueden ser estirados en hilos. − Son maleables, es decir, pueden ser estirados en forma de láminas. − Excepto el mercurio todos los metales son sólidos a temperatura ambiente. IES Cristo del Socorro Pág. 1 de 10 Pág.__ Tecnologías 3º ESO 3. Unidad 3 – Materiales II Fecha __/__/__ CLASIFICACIÓN DE LOS METALES 1. Según su composición: - Metales puros: metales compuestos por un solo elemento metálico. Por ejemplo: oro, plata, hierro, cobre, etc. - Aleaciones: una aleación es una combinación homogénea de dos o más metales. Por ejemplo: bronce, latón, acero, etc. 2. Según su contenido en hierro: - Férricos: son el hierro (metal puro) y las aleaciones que contienen hierro (aceros y hierro fundido). - No férricos: estos son metales puros que no son de hierro (por ejemplo, cobre) o aleaciones de metales que no contienen hierro por ejemplo, bronce, cobre, aluminio, plomo, zinc, estaño, latón, titanio, cromo, plata, oro. 3. Según su densidad: - Ultra ligeros: densidad inferior a 2 g/cm3. Magnesio y berilio. - Ligeros: densidad entre 2 y 5 g/cm3. Aluminio y titanio. 3 - Pesados: densidad superior a 5 g/cm . El resto: acero, cobre, oro, cinc, estaño. 4. EL PROCESO DE OBTENCIÓN DE METALES La minería es responsable de la obtención de los metales, la metalurgia y siderúrgia son los responsables de su purificación y transformación. 1. Obtención de los minerales de minas y canteras. 2. Separación del mineral en mena y ganga. La mena es el mineral que contiene el metal que nos interesa (por ejemplo, la cuprita es el mineral de cobre). La ganga (impurezas) no es de interés. El metal se extrae de la mena mediante fundición a través de procesos físicos y químicos. 3. Obtención del metal puro del mineral. 4. Tratamiento final: mejoran las propiedades y/o cambia la forma física de los metales. Minería: La minería es una actividad industrial que consiste en la extracción de elementos, compuestos y minerales, que son de algún interés económico, de la tierra. Estas extracciones se llevan a cabo en las minas, los pozos o las canteras. Hay dos tipos de minas: - A cielo abierto. - Subterráneas. IES Cristo del Socorro Pág. 2 de 10 Pág.__ Tecnologías 3º ESO Unidad 3 – Materiales II Fecha __/__/__ 5. METALES FÉRRICOS Dependiendo de su origen, los metales pueden ser clasificados como ferrosos o férricos y no ferrosos o no férricos. Metales férricos (contienen hierro) - Común - Barato de extraer Características - Necesidad de procesamiento para producir hierro puro - Se utiliza para hacer aleaciones Hierro Puro: Metal blanco grisáceo con buenas propiedades magnéticas. • Aleación: 0,008%< %C<0,03% (electroimanes, transformadores y aplicaciones eléctricas) Mezcla de dos o más Desventajas: elementos químicos, donde - Se corroe fácilmente. el elemento primario es un - Sólo se funde a temperaturas muy altas. metal. - Es difícil de mecanizar. (aleación de hierro se crea mediante la adición • Usos: electrical and electronic components. de carbono) Acero: Se utiliza mucho porque es muy duro, duradero y 0,03%< %C < 1,76% resistente a los esfuerzos. • Usos: alambres, tornillos, pernos, herramientas, en la construcción, etc. Fundición: Extremadamente duro y resistente, aunque frágil. Menos 1,76%<% C< 6,67% dúctil que el acero. Se puede fundir y moldear con facilidad. • Usos: piezas de maquinaria, pistones, farolas, tapas de alcantarillas, tapas de registro, mobiliario público, etc. 5.1. EL PROCESO SIDERÚRGICO La siderurgia es el término usado para la industria dedicada a obtener hierro y sus aleaciones. La industria del hierro tiene su propio nombre debido a la enormidad de la utilización de hierro en la sociedad actual. Del hierro se obtiene el acero, que es uno de los materiales más importantes que tenemos. El proceso de fabricación de acero se lleva a cabo en instalaciones llamadas "altos hornos". Las materias primas utilizadas son: - Minerales de hierro: principalmente magnetita, hematita y siderita. - Piedra caliza: reacciona con las impurezas y produce escoria. - Coque: se quema y produce el calor para fundir el mineral. El proceso de fabricación de acero: 1. El mineral de hierro se lava para eliminar impurezas. 2. Se tritura y se tamiza (la ganga se separa de la mena). 3. Las materias primas (carbón de coque, piedra caliza y mineral de hierro) se ponen en la parte superior del alto horno y el aire caliente se introduce en la parte inferior. 4. Cuando los materiales bajan, una reacción química tiene lugar. El hierro se separa de los elementos que estaban en el mineral original. Se obtiene arrabio (hierro fundido mezclado con carbono e impurezas). El arrabio se procesa para reducir el porcentaje de contenido de carbono y eliminar impurezas. 5. Para obtenerse acero debe fundirse y reprocesarse para reducir el carbono a la cantidad correcta, momento en el cual otros elementos pueden ser añadidos para mejorar las propiedades. Esta operación se realiza en un recipiente especial llamado convertidor. 6. El material de desecho (escoria) permanece en la parte superior flotando sobre el metal fundido y éste sale de la parte inferior (hierro + carbono + impurezas). IES Cristo del Socorro Pág. 3 de 10 Pág.__ Tecnologías 3º ESO Unidad 3 – Materiales II Fecha __/__/__ Productos de acero: Hay diferentes tipos de aceros en función del contenido de carbono y la presencia de otros metales mezclados con el hierro. La producción de acero comenzó en el siglo XIX. Los tipos más importantes de acero son: - Acero dulce: el contenido de carbono es muy bajo. Es dúctil, maleable y resistente, pero no muy duro. Es el material metálico más utilizado para aplicaciones de uso general; se utiliza para tornillos, carrocerías, estructuras para la construcción (tubos, chapas, perfiles, barras), etc. - Acero templado: el contenido de carbono es mayor que en el acero dulce, por lo tanto, es más duro y menos dúctil y maleable. Se utiliza para engranajes, mecanismos, piezas de máquinas o motores y también para algunas herramientas. - Acero inoxidable: es una aleación de acero con cromo y níquel. Estos aditivos previenen la oxidación progresiva del hierro, así el material no se oxida y se puede utilizar al aire libre o para hacer objetos expuestos al agua, como la fabricación de recipientes, tuberías, tanques y otros instrumentos para la industria alimentaria. - Acero especial: como aceros rápidos, de alta velocidad o HSS (High Speed Steel). Son aleaciones con cromo, vanadio, molibdeno, tungsteno, etc., dependiendo de las propiedades y aplicaciones deseadas. Se utilizan para herramientas de alta calidad, taladros, cuchillos, ortopedia, etc. IES Cristo del Socorro Pág. 4 de 10 Pág.__ Tecnologías 3º ESO Unidad 3 – Materiales II Fecha __/__/__ 6. METALES NO FÉRRICOS Hay otros metales que no contienen hierro. Tienen una gran cantidad de usos, pero a menudo son caros, ya que pueden ser poco frecuentes y son más difíciles de extraer. Los metales no férricos se clasifican por su densidad: ultra-ligeros, ligeros y pesados. METALES LIGEROS Y ULTRALIGEROS ALUMINIO Obtención: bauxita. Propiedades: blanco plateado, ligero, dúctil y maleable, altamente resistencia a la corrosión, se oxida fácilmente en la superficie, buen conductor de electricidad y calor. Aplicaciones: líneas de alta tensión (conductores eléctricos), carpintería metálica, latas de bebidas, utensilios de cocina, envoltorio de alimentos, aleaciones de motores, coches, bicicletas, etc. También se utiliza en combinación con otros metales para conseguir aleaciones ligeras. TITANIO Obtención: rutilo e ilmenita. Propiedades: blanco plateado, ligero, muy duro y fuerte, resistencia a la corrosión. Aplicaciones: sustitución de huesos y cartílagos mediante cirugía, tanques de agua salada, latas de alimentos, ingeniería aeroespacial... MAGNESIO Obtención: magnesita y dolomita. Propiedades: brillante, de color blanco plateado, blando y maleable pero no muy dúctiles, no produce chispas y muy ligero. Uses: aleaciones de aluminio, cobre y cinc, vagonetas para explosivos, pirotecnia… BERILIO Propiedades: maleable si no contiene impurezas, raya el cristal. Aplicaciones: aviones, tubos de rayos x, ordenadores, equipos láser y de televisión... METALES PESADOS COBRE Obtención: cuprita, calcopirita y malaquita. Propiedades: rojizo (cuando se oxida adquiere un color verdoso), alta conductividad eléctrica y térmica, alta densidad, muy dúctil y maleable (pueden estirarse en alambres o láminas delgadas). Aplicaciones: cables eléctricos, líneas telefónicas, tuberías, calderas y radiadores (fontanería), joyería, decoración, artesanía… ALEACIONES DEL COBRE • BRONCE: Obtención: aleación de cobre y estaño. Propiedades: resistente al desgaste y a la corrosión, muy dúctil y tenaz. Aplicaciones: hélices de barcos, filtros, rodamientos y engranajes, tuercas, campanas, bisutería, esculturas, monedas… • LATÓN: Obtención: aleación de cobre y cinc. Propiedades: color dorado, muy resistente a la corrosión y muy fácil de trabajar. Aplicaciones: tornillos, maquinaria, fontanería, bisagras, pomos de puertas, artesanías, bisutería… IES Cristo del Socorro Pág. 5 de 10 Pág.__ Tecnologías 3º ESO Unidad 3 – Materiales II Fecha __/__/__ ESTAÑO Obtención: casiterita. Propiedades: blanco brillante, muy suave, no se oxida a temperatura ambiente, muy bajo punto de fusión. Aplicaciones: hojalata (lámina de acero recubierta con una capa delgada de estaño) que se utiliza en latas. Aleado con el plomo se utiliza en la soldadura blanda. PLOMO Sources: galena. Propiedades: gris plateado, muy denso (pesado), muy suave y maleable, buen conductor de calor y electricidad, muy tóxico. Aplicaciones: protector contra la radiación peligrosa, blindaje en centrales nucleares, baterías y acumuladores, industria pesquera, como aditivo en el vidrio para dar dureza, resistencia y peso, tuberías en casas antiguas, soldadura… CINC Obtención: calamina o hemimorfita, blenda o esfalerita. Propiedades: brillante de color blanco azulado, se oxida en contacto con el aire creando una capa de óxido de color grisáceo que lo protege de la corrosión, débil a bajas temperaturas, muy poca resistencia mecánica. Aplicaciones: recubrimiento de piezas mediante metalizados y galvanizados. Chapa de coches, farolas, torres alta tensión, señalización de carreteras, guardaraíles… NIQUEL Propiedades: duro, tenaz, maleable y dúctil. Aplicaciones: recubrimiento de piezas, aleaciones para aceros inoxidables y monedas. COBALTO Propiedades: inalterable en agua y aire. Aplicaciones: instrumentos quirúrgicos y aleaciones para herramientas (Herram. de corte). TUNGSTENO O VOLFRAMIO Propiedades: duro y pesado. Aplicaciones: filamento de lámparas, aleaciones para herramientas. CROMO Propiedades: muy duro y pesado. Aplicaciones: recubrimiento de superficies expuestas a rozamiento, aceros al cromo. MERCURIO Propiedades: líquido a temperatura ambiente, altamente tóxico. Aplicaciones: termómetros, barómetros, lámparas de vapor de mercurio. PLATINO Propiedades: buen conductor del calor y de la electricidad, pesado, dúctil y maleable. Aplicaciones: joyería, componentes eléctricos y electrónicos. 6.1. METALURGIA Es la industria dedicada a la producción de otros metales no férricos como el cobre o el aluminio. Los procesos metalúrgicos tienen las siguientes fases: • Preparación de metal separando la mena de la ganga. • Refino, enriquecimiento o purificación: eliminando las impurezas en el metal restante. • Desarrollo de aleaciones. • Otros tratamientos del metal para facilitar su uso. IES Cristo del Socorro Pág. 6 de 10 Pág.__ Tecnologías 3º ESO Unidad 3 – Materiales II Fecha __/__/__ ELECTROLISIS: Este es un proceso que se utiliza principalmente para obtener y / o purificar los metales no ferrosos. La purificación o el refinado consiste en eliminar todas las impurezas que todavía quedan en el metal después de ser obtenido del mineral. Se utiliza para obtener cobre, aluminio, magnesio, zinc y titanio... El término proviene de las palabras electro (electricidad) y lisis (rotura). Por ejemplo, la bauxita se utiliza como materia prima de partida para obtener aluminio. Utilizando el proceso electrolítico, podemos conseguir aluminio del 99,9% de pureza. 7. FORMAS COMERCIALES DE LOS METALES Para construir objetos de metal es preciso conocer las diferentes formas comerciales en las que se pueden presentar este tipo de materiales. 1) Perfiles: son piezas alargadas cuya sección o perfil puede adoptar formas muy variadas, en L, U, T, I, etc. 2) Barras y tubos: son piezas alargadas, macizas o huecas, cuya sección puede adoptar formas muy básicas; cuadrada, rectangular, circular, semicircular, etc. 3) Varillas y alambres: tiene sección circular maciza de pequeño diámetro, pueden ir estirados (varillas) o enrolladas (alambres). 4) Chapas: son piezas planas de pequeño espesor y se presentan en gran variedad de materiales y condiciones superficiales (perforadas, con relieves, etc.) 8. HERRAMIENTAS PARA EL TRABAJO CON METALES Las herramientas manuales más utilizadas son las siguientes: • Herramientas para medir, marcar y trazar: regla y escuadra de tacón metálicas, compás de puntas, la punta de trazar… − Metro plegable: son láminas de madera o de metal que se pliegan de forma articulada. − Metro flexible (flexómetro): son cintas flexibles de acero o de tela plastificada graduadas en mm, cm... − Calibre o pie de rey: es un instrumento de medida de precisión lleva una regla graduada y una parte corredera para apreciar partes decimales. 1-Mordazas exteriores: se utilizan para medir exteriores. 2-Orejas: para medir interiores. 3-Sonda: para medir profundidades de un objeto o de un agujero. 4-Escala principal: escala dividida en mm y cm. 5-Escala principal: escala dividida en pulgadas y fracciones de pulgada. 6-Nonio: escala de precisión en fracciones de milímetro (décimas “0,1 mm” o menos). 7-Nonio: escala de precisión en fracciones de pulgada. 8-Retén o botón de freno: para bloquear la parte móvil. IES Cristo del Socorro Pág. 7 de 10 Pág.__ Tecnologías 3º ESO Unidad 3 – Materiales II Fecha __/__/__ • Herramientas de sujeción: alicates, tenazas, gato o sargento, tornillo de banco … − Alicates: Son como tijeras, pero más fuertes. Se emplean para sujetar objetos cuando no puedes hacerlo a mano. También puedes doblar y cortar alambres, apretar o soltar tuercas. Hay muchos tipos de alicates, “universales”, “de punta redonda”, “de corte”... − Tenazas: Son parecidas a los alicates, pero de mayor tamaño. La principal función es sujetar objetos y cortar alambres. − Gato o sargento: herramienta para sujetar piezas entre sí o a un banco de trabajo. Están formados por dos bocas, una fija y otra móvil, que se desplazan sobre una guía. Se aprietan haciendo girar la empuñadura. − Tornillo de banco: Es una herramienta para sujetar piezas al banco de trabajo. Está formada por dos bocas, una fija y otra móvil, mediante una guía con un eje roscado, que movemos con una manivela. • Herramientas de corte: tijeras de chapa, sierras de arco, cortatubos y alicates o tenazas. − Sierra de arco: Se utilizan para cortar metales. Constan de un arco, un mango y una hoja de sierra. • Taladrar: taladradora eléctrica y brocas apropiadas para metales. − Taladro: Es una herramienta para perforar (hacer agujeros) distintos materiales (maderas, chapas, plásticos, etc.) La broca es la pieza que fijamos por su parte lisa al taladro. Tiene unas estrías en forma de espiral y una punta, que es la que inicia el agujero. Las hay para madera, para hierro, para piedra, etc. Broca para madera Broca para metal Broca para piedra Broca de widia • Herramientas para doblar y curvar: alicates, tornillos de banco y guías de curvado... • Herramientas para unir: martillos de bola, destornilladores, llaves fijas, llaves allen, llave inglesa... • Herramientas de acabado: limas planas, redondas, triangulares o semicirculares, según la superficie a limar. − Limas: Son herramientas que se utilizan para quitar pequeñas cantidades de material sobrante o para alisar superficies. Las limas son de dientes más pequeños que las escofinas y se usan para materiales duros, como el acero. IES Cristo del Socorro Pág. 8 de 10 Pág.__ Tecnologías 3º ESO 9. Unidad 3 – Materiales II Fecha __/__/__ UNIONES Hay diferentes tipos: • Uniones Permanentes: Es imposible separar las piezas sin dañarlas o romper la unión. Remaches: son tubos de metal con cabeza en un extremo. Se inserta en los orificios de las piezas a unir y una herramienta conocida como remachadora une las piezas. − Adhesivos: diferentes adhesivos se pueden utilizar, trabajando mejor si las superficies son ásperas. Ejemplo: adhesivo de fusión en caliente, resinas de dos componentes y pegamento instantáneo. − Ajustes a presión: se inserta en el orificio o abertura, a presión con un martillo, un pasador con un diámetro ligeramente mayor que la abertura. A veces la sección hueca debe ser precalentada para dilatar la apertura. − Soldaduras: mediante la aplicación de material fundido entre las piezas (por calor o por electricidad) que luego se dejan solidificar. Soldadura por arco: también llamada soldadura electrógena. El arco eléctrico se produce entre la pieza y un electrodo metálico. Existen diferentes tipos según sea el electrodo consumible o sea necesario material de aporte y según sea con electrodo revestido o en atmósfera protegida, etc. Soldadura TIG, MIG, MAG… Soldadura oxiacetilénica: es un tipo de soldadura homogénea. Se usa un soplete que utiliza oxígeno como comburente y acetileno como combustible. Puede llegar a temperaturas de más de 3000 ºC. Soldadura blanda: una aleación de estaño y plomo se calienta con un soldador eléctrico. Especialmente utilizado para unir hojalata y componentes eléctricos o electrónicos. Soldadura fuerte: consiste en un proceso de unión de dos metales a través del calentamiento de estos y la posterior adición de un metal de aportación. Se caracteriza por tener una fortaleza y ductilidad alta, de hecho la zona de unión es igual o más fuerte que los metales que se han unido. Ej. soldadura por soplete. • Uniones Temporales: Pueden unirse y separarse de nuevo sin romper la unión o dañar las piezas. − Elementos roscados: se realiza interponiendo entre las piezas, tornillos y tuercas, a veces se necesitan arandelas. Otros tipos son los tirafondos y los pernos de anclaje. − Chaveteros: hueco o ranura hecha en el objeto donde se coloca la chaveta (saliente). − Ejes estriados: un cilindro tiene una o varias ranuras en el exterior y el otro en el interior. Las piezas ensambladas pueden girar. − Otros sistemas: bisagras, guías, cojinetes, etc. − 10. TÉCNICAS DE ACABADO El acabado es para la eliminación de imperfecciones de la superficie, el pulido y la protección de los metales de la oxidación y la corrosión con diferentes recubrimientos y acabados superficiales. • Mecanizado: se utilizan diferentes máquinas para limpiar y dar brillo a las superficies, amoladoras o esmeriles, rectificadoras, pulidoras… • Pinturas y esmaltes: es una forma común de proteger y decorar las piezas metálicas y consiste en aplicarles una capa exterior de pintura, de laca o de esmalte cerámico. • Recubrimientos metálicos: consiste en depositar capas muy finas de metales resistentes a la corrosión mediante procedimientos electroquímicos como el galvanizado (recubrimiento con cinc), el estañado, el niquelado y el cromado. IES Cristo del Socorro Pág. 9 de 10 Pág.__ Tecnologías 3º ESO Unidad 3 – Materiales II Fecha __/__/__ 11. TÉCNICAS PARA TRABAJAR LOS METALES Para cortar, unir y dar forma a los metales se utilizan algunas de las herramientas que hemos visto y otras técnicas específicas. • Moldeo: consiste en verter el metal fundido sobre un recipiente o molde que contiene el hueco de objeto que deseamos, se solidifica al enfriar y se extrae la pieza. • Forjado: consiste en dar forma al material calentado mediante un proceso de golpeteo continuo. • Embutición: consiste en dar forma a las piezas metálicas mediante presión en frío. • Laminado: se hace pasar el material entre dos cilindros que consiguen darle forma al material obteniendo los perfiles metálicos y chapas. • Trefilado: consistente en la reducción de la sección de un alambre, en frío, haciéndolo pasar a través de un orificio cónico practicado en una herramienta llamada hilera o dado. • Troquelado: es una técnica de corte en la que el útil cortante posee una forma determinada. • Soldadura: soldadura al arco, soldadura de oxiacetileno, soldadura blanda... • Oxicorte: se emplea calor y oxígeno para elevar la temperatura del metal mientras un fino chorro de oxígeno produce la línea de corte. • Extrusión: el metal es forzado a través de un agujero para darle un perfil específico. • Fresado: la fresadora es una herramienta dotada de una fresa que tiene filos y que rota permitiendo el mecanizado de las superficies de las piezas. • Torneado: las piezas que queremos conformar giran sobre su eje, mientras una herramienta de corte, llamada torno, avanza y corta. 12. LA SIDERURGIA Y LA METALURGÍA EN ASTURIAS. La actividad siderometalúrgica y de fabricación de productos metálicos cuenta con una larga tradición en el Principado de Asturias, y es, sin duda, la de mayor importancia, tanto en términos de ocupación como de facturación. Con respecto de la industria nacional, nuestra región destaca por su especialización en las actividades metálicas. La industria asturiana del metal, entendida en sentido amplio, representa entorno casi la mitad de la cifra de negocios y de ocupación del conjunto de la industria regional. El primer lugar la actividad siderúrgica es una de las señas de identidad de la región. Se trata de una industria cada vez más eficaz y competitiva, obtiene productos más acabados y de más calidad. El referente por excelencia es Arcelor-Mittal, integrada ahora en uno de los mayores grupos siderúrgicos del mundo. Entre las principales producciones de acero se encuentran el material de vía, raíles, perfiles, alambrón, chapa gruesa, que se produce en Gijón y hojalata y chapa galvanizada que se produce en Avilés y comarca. Tras la siderurgia, la industria metalúrgica asturiana tiene su máxima representación en la fabricación de aluminio, zinc y cobre, donde cabe citar las empresas Alcoa-Inespal, Asturiana de Zinc y Sia Copper, respectivamente. Destaca, también, la presencia de una importante industria de bienes de equipo, clave en la economía regional. El grupo Duro Felguera es el de mayor peso. También es destacable la fabricación de equipos de transporte, tales como piezas para el sector automoción, pasarelas para aeropuertos o escaleras mecánicas. Aquí operan algunas de las empresas del Grupo Thyssen. Cabe citar además de Empresa Nacional Santa Bárbara Industrias Militares, dedicada a la fabricación de armas y municiones. IES Cristo del Socorro Pág. 10 de 10 Pág.__