792 FLUIDEZ Y GRADO DE CRISTALIZACIÓN EN POLVOS

Anuncio

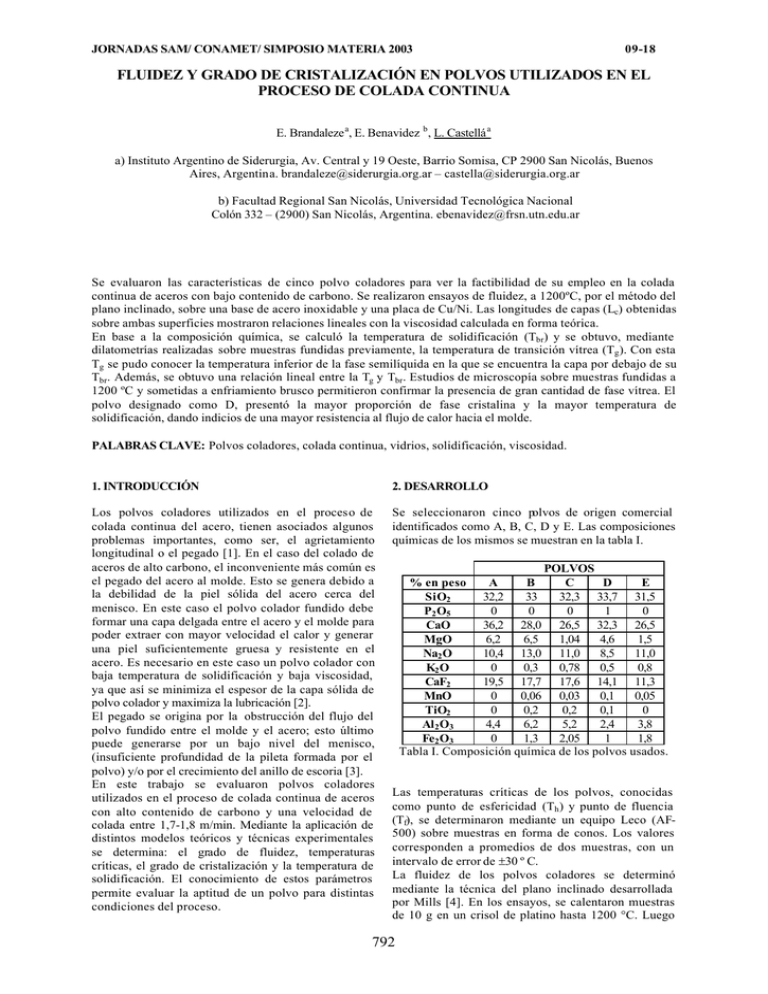

JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 09-18 FLUIDEZ Y GRADO DE CRISTALIZACIÓN EN POLVOS UTILIZADOS EN EL PROCESO DE COLADA CONTINUA E. Brandaleze a, E. Benavidez b , L. Castellá a a) Instituto Argentino de Siderurgia, Av. Central y 19 Oeste, Barrio Somisa, CP 2900 San Nicolás, Buenos Aires, Argentina. [email protected] – [email protected] b) Facultad Regional San Nicolás, Universidad Tecnológica Nacional Colón 332 – (2900) San Nicolás, Argentina. [email protected] Se evaluaron las características de cinco polvo coladores para ver la factibilidad de su empleo en la colada continua de aceros con bajo contenido de carbono. Se realizaron ensayos de fluidez, a 1200ºC, por el método del plano inclinado, sobre una base de acero inoxidable y una placa de Cu/Ni. Las longitudes de capas (Lc) obtenidas sobre ambas superficies mostraron relaciones lineales con la viscosidad calculada en forma teórica. En base a la composición química, se calculó la temperatura de solidificación (Tbr) y se obtuvo, mediante dilatometrías realizadas sobre muestras fundidas previamente, la temperatura de transición vítrea (Tg ). Con esta Tg se pudo conocer la temperatura inferior de la fase semilíquida en la que se encuentra la capa por debajo de su Tbr. Además, se obtuvo una relación lineal entre la Tg y Tbr. Estudios de microscopía sobre muestras fundidas a 1200 ºC y sometidas a enfriamiento brusco permitieron confirmar la presencia de gran cantidad de fase vítrea. El polvo designado como D, presentó la mayor proporción de fase cristalina y la mayor temperatura de solidificación, dando indicios de una mayor resistencia al flujo de calor hacia el molde. PALABRAS CLAVE: Polvos coladores, colada continua, vidrios, solidificación, viscosidad. 1. INTRODUCCIÓN 2. DESARROLLO Los polvos coladores utilizados en el proceso de colada continua del acero, tienen asociados algunos problemas importantes, como ser, el agrietamiento longitudinal o el pegado [1]. En el caso del colado de aceros de alto carbono, el inconveniente más común es el pegado del acero al molde. Esto se genera debido a la debilidad de la piel sólida del acero cerca del menisco. En este caso el polvo colador fundido debe formar una capa delgada entre el acero y el molde para poder extraer con mayor velocidad el calor y generar una piel suficientemente gruesa y resistente en el acero. Es necesario en este caso un polvo colador con baja temperatura de solidificación y baja viscosidad, ya que así se minimiza el espesor de la capa sólida de polvo colador y maximiza la lubricación [2]. El pegado se origina por la obstrucción del flujo del polvo fundido entre el molde y el acero; esto último puede generarse por un bajo nivel del menisco, (insuficiente profundidad de la pileta formada por el polvo) y/o por el crecimiento del anillo de escoria [3]. En este trabajo se evaluaron polvos coladores utilizados en el proceso de colada continua de aceros con alto contenido de carbono y una velocidad de colada entre 1,7-1,8 m/min. Mediante la aplicación de distintos modelos teóricos y técnicas experimentales se determina: el grado de fluidez, temperaturas críticas, el grado de cristalización y la temperatura de solidificación. El conocimiento de estos parámetros permite evaluar la aptitud de un polvo para distintas condiciones del proceso. Se seleccionaron cinco polvos de origen comercial identificados como A, B, C, D y E. Las composiciones químicas de los mismos se muestran en la tabla I. POLVOS % en peso A B C D E SiO2 32,2 33 32,3 33,7 31,5 P2 O5 0 0 0 1 0 CaO 36,2 28,0 26,5 32,3 26,5 MgO 6,2 6,5 1,04 4,6 1,5 Na2 O 10,4 13,0 11,0 8,5 11,0 K2 O 0 0,3 0,78 0,5 0,8 CaF2 19,5 17,7 17,6 14,1 11,3 MnO 0 0,06 0,03 0,1 0,05 TiO2 0 0,2 0,2 0,1 0 Al 2 O3 4,4 6,2 5,2 2,4 3,8 Fe2 O3 0 1,3 2,05 1 1,8 Tabla I. Composición química de los polvos usados. Las temperaturas críticas de los polvos, conocidas como punto de esfericidad (Th ) y punto de fluencia (Tf), se determinaron mediante un equipo Leco (AF500) sobre muestras en forma de conos. Los valores corresponden a promedios de dos muestras, con un intervalo de error de ±30 º C. La fluidez de los polvos coladores se determinó mediante la técnica del plano inclinado desarrollada por Mills [4]. En los ensayos, se calentaron muestras de 10 g en un crisol de platino hasta 1200 °C. Luego 792 JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 3. RESULTADOS En este trabajo se calculó en forma teórica: (i) la viscosidad (η) por medio del modelo desarrollado por Riboud [6] y (ii) la temperatura de solidificación (Tbr), siguiendo un trabajo de Sridhar et al [7]. Los valores determinados se muestran en la tabla II. En la figura 1 se grafican los puntos de la longitud de la capa (Lc), medida sobre la base de acero inoxidable, en función de la fluidez (inversa de la viscosidad: 1/η) haciendo uso de los valores de η calculados en la sección anterior. 1,8 A 1,6 1,4 1/η [1/(dPa.s)] de alcanzar la homogeneización térmica en 15 min, se volcaron sobre una base de acero inoxidable con una inclinación de 10º. Se realizaron tres ensayos de cada uno de los polvos Otros ensayos se realizaron sobre una base de cobre recubierto con níquel electrolítico, material original de una placa de molde, con el mismo ángulo de inclinación. En este caso, solo se realizó un ensayo de cada polvo. Luego estas capas fueron cortadas para realizar los ensayos de dilatometría y observaciones de microscopía. Las dilatometrías fueron realizadas en un dilatómetro horizontal Theta Dilatronic II, con una velocidad de calentamiento de 10 ºC/min. Sobre cada una de las muestras se realizaron dos corridas dilatométricas. El primero de los ciclos de calentamiento sirvió para relajar tensiones residuales remanentes tras del enfriamiento brusco del ensayo de plano inclinado [5]. En la segunda corrida se determinó el punto de transformación (Tg ) y el punto de ablandamiento dilatométrico (Td ), como se muestra en la Figura 3. Cortes transversales de las capas fueron embutidos, pulidos y atacados con nital. Las muestras se observaron con un microscopio óptico Leitz y por microscopía electrónica de barrido (MEB) en un equipo Philips 505. Análisis dispersivo en energía (EDS) se realizó sobre las fases vítreas y cristalinas halladas en cada muestra. 09-18 B 1,2 1,0 C D 0,8 0,6 E 0,4 0,2 5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 Longitud de la capa [mm] Figura 1. Longitud de la capa (Lc) sobre la placa de acero en función de la fluidez. Se puede notar una relación lineal entre ambos parámetros. El ajuste, realizado por regresión lineal, presenta una recta: y = (0,02)x + (0,07) con un desvío estándar σ = 0,15. La figura 2 presenta los valores de Lc que se obtuvieron utilizando la placa de molde (Cu/Ni) como base de los ensayos del plano inclinado. El polvo B no fue ensayado sobre esta placa. 2,2 2,0 A 1,8 1,6 1/η [(dPa.s)-1 ] Muestra η a 1200 ºC(dPa.s) Tbr (ºC) A 0,58 1112 B 0,89 995 C 1,19 1072 D 1,24 1125 E 1,96 1107 Tabla II. Valores de la viscosidad a 1200 ºC y Tbr. 1,4 1,2 1,0 0,8 C 0,6 D E 0,4 0,2 0,0 10 15 20 25 30 35 40 45 50 Longitud de la capa [mm] Las temperaturas críticas de cada polvo se presentan en la tabla III. Muestra Th (ºC) Tf (ºC) A 1075 1105 B 1045 1065 C 1070 1110 D 1085 1100 E 1075 1105 Tabla III. Valores de las temperaturas Th y Tf De acuerdo a estos resultados, todos los polvos coladores se encuentran en un estado de total fluidez alrededor de los 1100 ºC. Figura 2. Longitud de la capa sobre la placa de Cu/Ni en función de la fluidez. En este caso, se puede observar nuevamente una relación lineal entre Lc y (η)-1 , pero con una recta de ajuste: y = (0,06).x + (-0,47) y una σ = 0,13 menor. Las curvas dilatométricas típicas se muestran en la figura 3, donde se presenta el comportamiento de la muestra D durante los dos ciclos ensayados. La curva del primer ciclo difiere del segundo, pues, tal como se mencionó, estas muestras poseen tensiones internas producto del enfriamiento brusco durante el ensayo del plano inclinado. Las curvas dilatométricas de los polvos restantes presentaron comportamientos similares. 793 JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 0,8 0,7 Composición Matriz Fase Zona (% óxidos) vítrea cristalina interdendrítica Na 2 O 7,6 3,7 9,2 MgO 8,1 4,1 11,6 Al2 O3 9,5 8,2 10,2 SiO2 49 47 53,1 CaO 25,1 37 14,1 K2 O 1,0 1,1 MnO 0,3 FeO 0,3 Tabla V. Análisis EDS sobre la muestra de polvo colador A fundida a 1200 ºC. Td polvo D Tg 0,6 ciclo 1 ciclo 2 ∆L/Lo [%] 0,5 0,4 0,3 0,2 0,1 0,0 200 250 300 350 400 450 500 550 09-18 600 Temperatura [ºC] Figura 3. Curva dilatométrica del polvo D. En la tabla IV, se presentan los valores de las temperaturas de transformación (Tg ) y de ablandamiento (Td ) de los cinco polvos. Muestra Tg (ºC) Td (ºC) A 483 521 B 438 491 C 478 522 D 494 552 E 482 505 Tabla IV. Valores de Tg y Td de cada uno de los polvos coladores. El polvo colador B se caracteriza por formar capa de cristales en la superficie y presentar cristales en la capa mixta. Dicha capa tiene un espesor variable entre 50 µm y 350 µm. En la tabla VI se presentan los análisis realizados mediante EDS sobre los cristales y la matriz de la muestra. Composición Matriz Fase (% óxidos) vítrea cristalina Na 2 O 10,6 9,8 Al2 O3 10,2 10,1 SiO2 53,2 50,8 CaO 24,5 27,5 K2 O 0,9 FeO 0,78 0,8 Tabla VI. Análisis EDS sobre la muestra de polvo colador B fundida a 1200 ºC. En la figura 4 se grafica el valor de Tg versus el valor calculado de Tbr. Tg [ºC] 500 El polvo colador D presenta una capa de cristales con forma epitaxial próxima a la superficie, cuyo espesor oscila entre 55 µm y 95 µm. Además, se observan cristales aislados en forma dendrítica. A pesar de que la mayor parte de esta muestra está constituida por vidrio, es la que presentó la mayor cantidad de cristales. En la tabla VII se presenta la composición promedio correspondiente a la matriz, la zona dendrítica e interdendrítica de este material. D C 480 A E 460 440 B 420 950 1000 1050 T br 1100 1150 Composición Matriz Fase Zona (% óxidos) vítrea cristalina interdendrítica Na2 O 7,2 MgO 6,7 SiO2 61,9 53,3 52,9 CaO 38,1 32,8 47,1 Tabla VII. Análisi EDS de la mu estra de polvo colador D fundida a 1200 ºC. [ºC] Figura 4 - Gráfica de Tg vs. Tbr de los polvos. De acuerdo a esta gráfica, ambas temperaturas presentan una relación de tipo lineal. El valor de ajuste obtenido para este caso fue: y = (0,40) . x + (41,7). La observación por MEB del polvo colador A permite comprobar que el material presenta cristales próximos a la superficie. Este material no desarrolla capa cristalina y se identifican pocos cristales coalescidos próximos a la superficie. El resto de la muestra está compuesto por fase vítrea. En la tabla V se presentan los análisis realizados mediante EDS, sobre las zonas vítreas, las dendritas y en la región de líquido presente entre las dendritas. Los polvos C y E no forman cristales y se caracterizaron por presentar sólo fase vítrea. Las composiciones de las fases vítreas de ambos materiales, se presentan en la tabla VIII. 794 JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 Composición (% óxidos) Polvo C Polvo E Na 2 O 8,9 8,4 Al2 O3 9,0 8,5 SiO2 56,0 53,4 CaO 23,7 27,3 K2 O 1,0 1,2 FeO 1,4 1,2 Tabla VIII. Análisis EDS de la fase vítrea de los polvos C y E fundidos a 1200 ºC. 4. DISCUSIÓN A partir de los valores de viscosidad se puede suponer que en la selección de un polvo colador que brinde alta lubricación, se considere óptimo al polvo A, debido a que presenta el menor valor de η. Sin embargo, en la literatura está difundida la relación: η× Vc = 2 − 2,5 dPa.s.m.min -1 (1) donde Vc es la velocidad de colada. En nuestro caso si se considera Vc = 1,7-1,8 m/min, los valores de η más aptos para esta condición deberían estar en el rango entre 1,11–1,47 dPa.s. Por lo tanto, en este caso se deberían considerar sólo los polvos C y D. Otro factor de importancia es el espesor de la capa entre el molde y al acero que puede desarrollar cada material. Se sabe que, el espesor es menor cuanto menor es la viscosidad. Si bien esto favorece la transferencia de calor en el sistema acero-molde, se incrementan los riesgos de pegado. De acuerdo a [8] si la velocidad de fusión del polvo colador es igual o mayor a la velocidad de consumo crítica (Qc) de polvo, entonces el espesor (e) que tendrá la capa de polvo colador fundido, entre el molde y el acero, estará dada por la relación: 2.V .η e = c ρ Fe. g 1/ 2 (2) donde ρFe es la densidad del acero líquido (7,1 g/cm3 ) y g es la aceleración de la gravedad. Así, para el caso más crítico (polvo A), el espesor será de 0,24 mm. Considerando el comportamiento de la capa cerca del menisco, donde existe una mayor probabilidad de falla por pegado, el espesor debería estar completamente formado por fase líquida para lograr una mejor lubricación. De acuerdo a las temperaturas críticas (Th y Tf), todos los polvos ensayados se encontrarían en estado de completa fluidez cuando la temperatura supera los 1110 ºC; de manera que en principio, ninguno de los polvos en estudio debería presentar inconvenientes, dado que la temperatura del sistema a la altura del menisco supera dichos valores. Además, los ensayos de plano inclinado verifican un considerable nivel de fluidez a 1200 ºC en todos los polvos analizados. De acuerdo a la Tbr calculada en forma teórica, al disminuir la temperatura a medida que la distancia al menisco es mayor, es de esperar una primera presencia de cristales en la muestra D, la cual presenta la mayor temperatura de solidificación (1125ºC). Las 09-18 observaciones de microscopía confirman la mayor cantidad de cristales en este polvo. Ambos hechos, la mayor proporción de cristales y la mayor Tbr, indican que el polvo D, es el que va a presentar la menor transferencia de calor hacia el molde. En todos los ensayos con el plano inclinado se obtuvo una mayor longitud de la capa para una menor viscosidad. Esta relación lineal entre Lc y η-1 se mantuvo con ambas placas, tanto la de Cu/Ni como la de acero inoxidable, aunque se obtuvieron menores longitudes de las capas en el segundo caso (mayor pendiente de la recta de ajuste). Otro dato a destacar en este trabajo es la relación lineal que se observa entre la Tg y la Tbr. Si bien no hemos hallado en la literatura una relación directa entre estas temperaturas, no es raro esperar que exista una relación entre ambas, ya que representan la temperatura inicial y final respectivamente, del rango dentro del cual se encuentra el material en un estado semi-líquido. Es decir, por debajo de la temperatura Tg el material será 100% sólido, mientras que por encima de la Tbr estará completamente líquido. 5. CONCLUSIONES El polvo colador A es el que presenta menor viscosidad y por lo tanto otorga la mejor lubricación en condiciones de colada con velocidades de 1,8 m/min. Por otro lado, el polvo D presentó la mayor proporción de fase cristalina y la mayor temperatura de solidificación, dando indicios de una mayor resistencia al flujo de calor hacia el mo lde. Combinando datos experimentales y modelos teóricos, se pudieron comparar diversos parámetros importantes para evaluar el comportamiento de polvos coladores. Los ensayos de fluidez a 1200ºC, por el método del plano inclinado, utilizando tanto la placa de acero inoxidable como la de Cu/Ni mantienen una relación lineal entre las longitudes de las capas y la viscosidad. El empleo de éste método resultó de gran utilidad para comparar, en forma rápida, la fluidez entre los polvos. REFERENCIAS [1] J. Madias, C. Cicutti, A. Castellá, G. Di Gresia, ISS Steelmaking Conference Proceedings, 1999, pp. 51. [2] R. Carli, and V. Ghilardi, I&SM, 1998, pp. 43. [3] M. Emi, Steelmaking Conference Proceedings, 1991, pp. 623. [4] K. Mills, M. Halali, H. Lörz, et all, Molten Slags, Fluxes and Salts, 97 Conference, pp. 535. [5] J. Hlavac, The Technology of Glass and Ceramics, Edit. Elsevier, Amsterdam 1983. [6] P. Riboud, Seminaire: formation de la première peau en coulée continue, IRSID, 1985. [7] S. Sridhar, K. Mills, O. Afrange, H. Lorz, and R. Carlli, Ironmaking and Steelmaking, 27, 2000, pp 238. [8] R.V. Brannion, I & SM, 1986, pp. 41. 795