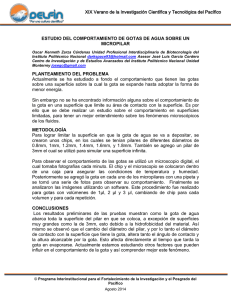

Análisis y Control de la Gota en mono- o multi

Anuncio

Gedevelop AB Análisis y Control de la Gota en mono- o multi- operaciones de gota Para minimizar los costos y maximizar la calidad, se ha convertido en esencial el disponer de información sobre la forma de la gota y la temperatura, así como el control automático de su peso. El análisis de la imagen de la gota hace posible que el personal de servicio tome medidas inmediatas para mejorar las propiedades de la gota y prevenir problemas futuros. El último concepto permite analizar y controlar simultáneamente hasta cuatro gotas. La tecnología GIA se basa en una técnica de escaneado en línea, que permite medir incluso gotas muy largas, así como su velocidad. Forma, peso, temperatura, consistencia del goteo, patrón de oscilación, longitud, diámetro, perfil de referencia y gotas rechazadas pueden ser procesados y mostrados en una pantalla central. Una unidad central puede apoyar hasta cuatro cámaras (Figura 1) – las cuales están equipadas con un refrigerador neumático de vórtice, para proporcionar enfriamiento a las cámaras, así como de calefacción de la lente para evitar condensación. Como opción, una cámara puede ser instalada en posición descarga en blanco, lo que significa que la comparación de imágenes de la gota se puede hacer entre la posición de corte y la posición de entrega. El GIA utiliza medición sin contacto, prácticamente no requiere mantenimiento y elimina el desgaste mecánico del equipo de la máquina IS como los moldes y émbolos. Mediante el escaneado en línea de 1024 pixeles, se obtiene una alta resolución. La alta sensibilidad de la matriz desplegada, también es esencial cuando, por ejemplo, se miden pequeñas gotas de vidrio flint. Fig 1: GIA configurada para 3 máquinas IS Control de Peso de Gota La función de Control de Peso de Gota (Figura 2) del GIA se basa en un Controlador Lógico Programable (PLC) avanzado, que mantiene el peso de las gotas estable. Ajusta la altura del tubo o la posición del émbolo para mantener un peso constante de la gota. Cualquiera que sea el proceso de formación, el mismo sistema GIA puede aplicarse tanto en “Blow-Blow”, “Press-Blow” o “EstrechoCuello-Press-Blow. El análisis con una escala completa de 256 grises es un beneficio adicional - la posibilidad de pasar una escala de grises a un mapa de colores personalizados le da al operador un mejor conocimiento de las propiedades de la gota, por ejemplo, de una manera termográfica. Más importante aún, las anomalías - así como las discrepancias intermitentes en el proceso de goteo - pueden identificarse en una fase muy temprana. Medición de la temperatura de la gota Fig 2: Configuración de Control de Peso de Gota Gedevelop May 2011 La reducción de la tolerancia implica mejores condiciones en el ante-horno y permite a los fabricantes de vidrio mantenerse cerca del punto de referencia, lo que posibilita reducir el peso total y consecuentemente recortar los costes de producción. Mediante el uso de la función de control de peso de la gota del sistema GIA, el tiempo de arranque también se reduce considerablemente. La cámara GIA tiene un sistema integrado de medición de temperatura de la gota. En cada escaneado (corte) se hace una medición de temperatura en un punto de unos 8 mm de ancho en el centro del escaneado. Todas las mediciones de temperatura pueden ser mostradas superpuestas en la imagen, divididas en hasta 12 zonas (Figura 3). Una temperatura promedio de gota también se calcula y se muestra. Gedevelop AB Todo el sistema de vigilancia y de comando se lleva a cabo por un programa de consola en calidad de cliente o Visor de GIA al servidor. Cualquier cifra de observadores pueden conectarse al sistema y no tienen que residir en el servidor (Figura 5). Un PC estándar en la red local, o a través de Internet, puede conectarse a cualquier servidor GIA en la misma red. El operador puede acceder a todos los Servidores GIA en la red y por lo tanto cambiar, ver, comparar e intercambiar montajes y datos entre diferentes líneas IS utilizando el Visor GIA. Fig 3: Lecturas de Temperatura de Gota El pirómetro de dos colores tiene una serie de ventajas sobre los pirómetros de una sola longitud de onda. Es insensible a las variaciones de las emisiones del vidrio y reduce al mínimo la influencia de la atenuación de la señal causada por polvo y humo, estrechamente asociados con el proceso de formación de la gota. El pirómetro del GIA funciona con un espectro de longitud de onda donde la mayoría de los materiales de vidrio son semitransparentes. Ello significa que la radiación proviene más bien del volumen de la gota que de su superficie, como es el caso de los pirómetros de vidrio convencionales que detectan la radiación de una estrecha banda de unos 5 micrones. Almacenamiento de la Gota de Referencia Se puede lograr una significativa reducción del tiempo de arranque al guardar y recuperar las imágenes de la gota para el procesamiento posterior por el sistema. Todo el conjunto de archivos de trabajo y gotas de referencia almacenados en el disco duro es accesible a través del sistema de archivos estándar (Figura 4). Esta arquitectura Cliente/Servidor abierta permite a otros clientes con aplicaciones más específicas conectarse fácilmente a los servidores para recopilar datos. Por ejemplo, pueden ser aplicaciones Excel desarolladas internamente para el garantizar la calidad y el posterior seguimiento u otro software. El Sistema GIA apoya SCADA, OLE/OPC, DDE y Winsock. Fig 4: Gota con referencia Llegar rápidamente a la gota con las características correctas, tales como peso, forma, goteo y temperatura - influye en el tiempo de arranque y mejora la eficiencia. Comunicación e interacción Otra funcionalidad importante del sistema es la capacidad de compartir datos con otros consumidores de datos. El sistema está diseñado teniendo en cuenta la tecnología Cliente/ Servidor haciéndolo así muy apropiado para un entorno de red. Básicamente el Servidor GIA puede ser visto como un “motor” con el único propósito de recoger datos de las cámaras y de ajustar el peso de la gota en consecuencia. Después de un cambio de orificio, la gota se formará y se toma una primera muestra de gota para la calibración de la cámara. Después de esto, el sistema se pondrá en modo automático y el operador estará libre para atender el cambio de trabajo, mientras que la gota es controlada automáticamente por el perfil predeterminado. Ya que el peso correcto está asegurado desde el momento en que la primera gota se carga en el molde en blanco, el tiempo de arranque se reduce. Las cada vez más cortas series de producción hacen imperativo reducir a el tiempo desde el inicio del cambio de trabajo a un mínimo. Cuanto más pronto se alcance el ritmo deseado de trabajo, mayor será la producción total. Gedevelop May 2011 Fig 5: Comunicación e Interacción En definitiva, con este último diseño de software, Gedevelop no sólo puede ayudar in situ, sino que también proporcionar orientación y servicio online a distancia, lo cual es beneficioso para ambas partes. Optimización de operaciones multi-gota Funciones adicionales, con especial atención a las operaciones múlti-gota, incluyen el control automático individual de la aguja y el control de la dispersidad de pesos y puede ser usado en todo tipo de procesos de producción, es decir, “Blow-Blow”, “Estrecho-CuelloPress-Blow” y “Press-Blow “. Gedevelop AB Control Individual de la Aguja El objetivo principal del Control Individual de la Aguja (INC) es equilibrar (igualar) los pesos de la gota en una operación multi-gota. Hoy en día esto se hace a menudo de forma manual y puede ser percibido como prolijo y que absorbe tiempo. En particular esto es cierto después de un cambio de trabajo donde situaciones de gotas dispersas suelen ocurrir antes de que el ante-horno se haya ajustado y que suministre vidrio a la temperatura uniforme al alimentador de vidrio. Con el INC esto se realiza automáticamente mediante el uso de accionadores motorizados, que se conectan a las agujas (émbolos) en el alimentador. El INC calcula automáticamente las diferencias de peso de las gotas y luego hace la corrección necesaria mediante el envío de impulsos a los accionadores de la aguja. GMBS – Software de Intercambio de Datos Gedevelop AB ha introducido un paquete de software para el uso conjunto con su software básico de Análisis de Imagen de Gota, Control de Peso de la Gota y Medición de la Temperatura de la Gota. Fig 6: Imagen de Pantalla de Operación Cuadruple (Quad) Está equipado con cuatro cámaras (Figura 7) y tres de las agujas están conectadas a accionadores motorizados en paralelo con el accionador motorizado del tubo estando todos controlados por el controlador de peso de gota GIA. Las gotas son supervisadas por el Analizador de Imagen de Gota y se calcula el peso real. El Controlador de Peso de la Gota del sistema GIA asegura que el peso se mantenga estable moviendo automáticamente el tubo mediante el envío de impulsos al accionador de altura del tubo. Su función principal es actuar como un programa “puente” entre el sistema GIA y los clientes. Los clientes pueden ser el sistema de gestión de datos de la industria del vidrio; por ejemplo recopilación de datos para garantía de la calidad y/o tendencias. Asimismo, los sistemas SCADA son típicos clientes consumidor de datos. El GMBS extrae datos del sistema GIA y sirve los datos a los clientes. Los datos se suministran a través de diferentes interfaces de software de conectividad basada en TCP/ IP en la LAN. Seguimiento de la Dispersión del Peso Otra característica de la INC es el Seguidor de la Dispersión del Peso (SWM), que vigila continuamente las gotas. El peso de entrada es leído por las cámaras del GIA, que están midiendo ópticamente las gotas. En el caso de que los pesos de las gotas diverjan repentinamente y superen la tolerancia establecida, el SWM emitirá una alarma o automáticamente equilibrará los pesos de la gota y enseguida pondrá en marcha el control de peso de la gota. El SWM es un efectivo guardia de seguridad para hacerse cargo de comportamientos temporalmente anormales en el alimentador, por ejemplo, el encauzamiento de la temperatura que resulta en dispersión de pesos de gota. Mediante el uso de las cámaras del GIA es también más fácil precisar la causa de la dispersión de peso ya que esto puede hacerse mediante la visión de la gota de una manera termográfica. El Servidor GIA Intermediario de Media (GMBS) actúa como un programa cliente que se conecta al software del actual sistema GIA. Permite al operador ver y/o guardar los datos de las cámaras y los controladores de peso de gota en sistemas de programa externos. Fig 7: Control Individual de la Aguja Aproximadamente cada veinte minutos se chequea el balance y la corrección se realiza. Se puede observar que todos los requisitos se cumplen dentro de las especificaciones; la desviación máxima del punto fijado es de alrededor de ±0,2 gramos. Cabe destacar que esto también se aplica a las diferencias de peso entre gotas paralelas. La figura muestra la imagen termográfica de las gotas que indican que el entorno y las gotas se influyen entre sí. El interfaz más adecuado de software queda determinado por el interfaz del cliente consumidor de datos. Multiples clientes pueden conectarse en teoría sin límites. Servidores de conectividad normalmente apoyados por el GMBS son Windows Socket (GMBS-WS), por ejemplo, para navegadores web, Dynamic Data Exchange (GMBSDDE), así como Ole para Process Control (GMBS-OPC) (Figura 8). Para más información dirigirse a [email protected] o www.gedevelop.com. Ejemplo de una instalación En una instalación de referencia con operación cuádruple (quad) el cliente necesita tener tolerancias muy estrechas en botellas pequeñas de alrededor 103 gramos. Se trata de una operación de “Blow & Blow” y el cliente final exige una desviación máxima de ±0,3 gramos lo que equivale a alrededor un cuarto de un uno por ciento del peso fijado (Figura 6). Fig 8: Servidor GIA Intermediario de Media Gedevelop May 2011