oxidación y corrosión - IES FRANCISCO GINER DE LOS RÍOS

Anuncio

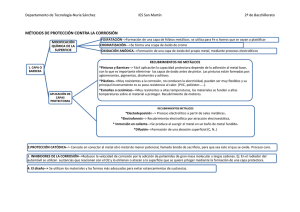

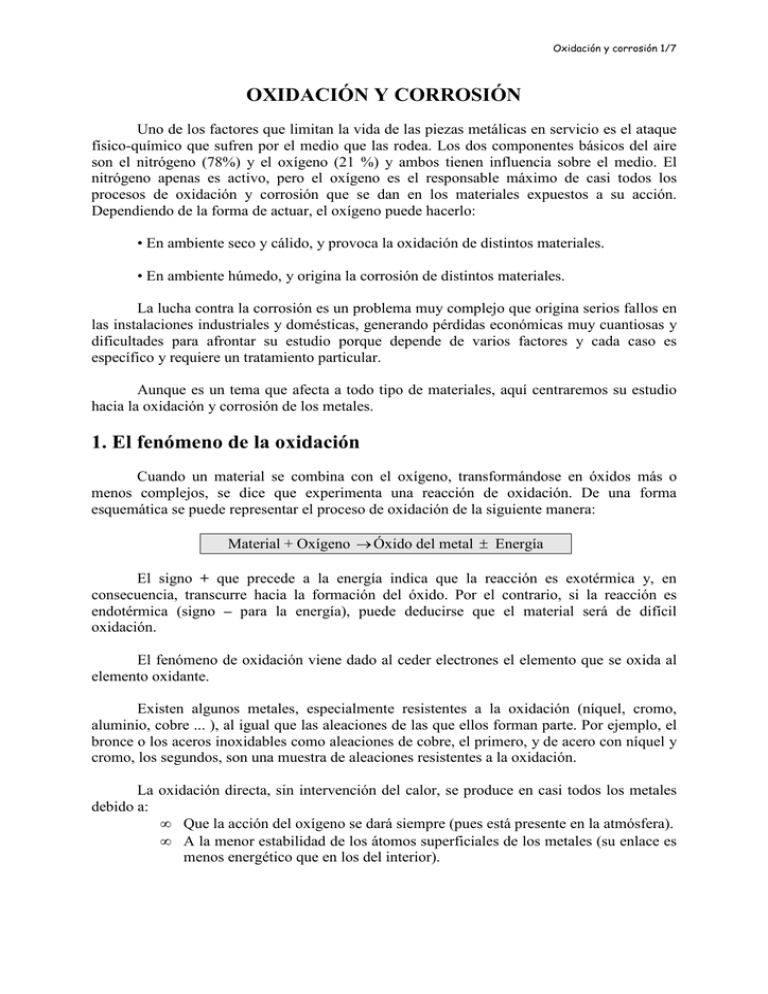

Oxidación y corrosión 1/7 OXIDACIÓN Y CORROSIÓN Uno de los factores que limitan la vida de las piezas metálicas en servicio es el ataque físico-químico que sufren por el medio que las rodea. Los dos componentes básicos del aire son el nitrógeno (78%) y el oxígeno (21 %) y ambos tienen influencia sobre el medio. El nitrógeno apenas es activo, pero el oxígeno es el responsable máximo de casi todos los procesos de oxidación y corrosión que se dan en los materiales expuestos a su acción. Dependiendo de la forma de actuar, el oxígeno puede hacerlo: • En ambiente seco y cálido, y provoca la oxidación de distintos materiales. • En ambiente húmedo, y origina la corrosión de distintos materiales. La lucha contra la corrosión es un problema muy complejo que origina serios fallos en las instalaciones industriales y domésticas, generando pérdidas económicas muy cuantiosas y dificultades para afrontar su estudio porque depende de varios factores y cada caso es específico y requiere un tratamiento particular. Aunque es un tema que afecta a todo tipo de materiales, aquí centraremos su estudio hacia la oxidación y corrosión de los metales. 1. El fenómeno de la oxidación Cuando un material se combina con el oxígeno, transformándose en óxidos más o menos complejos, se dice que experimenta una reacción de oxidación. De una forma esquemática se puede representar el proceso de oxidación de la siguiente manera: Material + Oxígeno → Óxido del metal ± Energía El signo + que precede a la energía indica que la reacción es exotérmica y, en consecuencia, transcurre hacia la formación del óxido. Por el contrario, si la reacción es endotérmica (signo – para la energía), puede deducirse que el material será de difícil oxidación. El fenómeno de oxidación viene dado al ceder electrones el elemento que se oxida al elemento oxidante. Existen algunos metales, especialmente resistentes a la oxidación (níquel, cromo, aluminio, cobre ... ), al igual que las aleaciones de las que ellos forman parte. Por ejemplo, el bronce o los aceros inoxidables como aleaciones de cobre, el primero, y de acero con níquel y cromo, los segundos, son una muestra de aleaciones resistentes a la oxidación. La oxidación directa, sin intervención del calor, se produce en casi todos los metales debido a: • Que la acción del oxígeno se dará siempre (pues está presente en la atmósfera). • A la menor estabilidad de los átomos superficiales de los metales (su enlace es menos energético que en los del interior). Oxidación y corrosión 2/7 Hasta ciertos límites de espesor y temperatura la capa de óxido puede servir de protección e impedir que ésta siga avanzando. Pero al elevar la temperatura se puede agrietar la capa de óxido y permitir el paso del oxígeno facilitando el avance de la oxidación hacia el interior del material. Consideremos, por ejemplo, el caso de un metal divalente.(Mac-Graw H.-pág.. 106-7) 1.1.-Protección contra la oxidación El acero dulce –aleación de hierro con bajo contenido en carbono- es un material barato, resistente mecánicamente y fácil de conformar. Sin embargo, presenta el inconveniente de que se oxida con gran facilidad. Por ese motivo, resulta aconsejable alearlo con otro material (cromo, aluminio o silicio) que posea una energía de oxidación mayor que la suya y cuya velocidad de oxidación sea menor. De esta manera, el material añadido se oxida primero, debido a su mayor energía de oxidación, lo que frena el posterior proceso de oxidación, tanto del hierro dulce como del material aleante, que seguirá produciéndose, pero a una velocidad muy lenta. El mejor aleante es el cromo, a pesar de tener una energía menor y una velocidad de oxidación mayor que las del aluminio y silicio, pues en la aleación influye la facilidad con que se mezclan los átomos de hierro y aleante. Por ejemplo, un 18% de cromo reduce en más de 100 veces la velocidad de oxidación del acero dulce a 900ºC. Esto constituye el fundamento de los llamados aceros inoxidables. También otros metales se alean con el cromo para conseguir la misma finalidad. Existen otros métodos como los recubrimientos superficiales, como el dorado o el cromado, si bien resultan menos efectivos que la protección por medio de aleantes, pues si se produce una rayadura en el recubrimiento o éste se agota al cabo del tiempo, el material queda en contacto directo con la atmósfera y se oxidará fácilmente, cosa que no sucede en las aleaciones inoxidables, ya que el aleante se oxidará primero, al ser su energía de oxidación mayor, y se regenerará la capa de óxido protectora. 2. Corrosión y efectos de la misma Cuando la oxidación se produce en un ambiente húmedo o en presencia de otras sustancias agresivas para un material en concreto se denomina corrosión, y es mucho más peligrosa para la vida de los materiales que la oxidación simple, pues en un medio húmedo la capa de óxido no se deposita sobre el material, sino que se disuelve en el vapor de agua de la atmósfera, acabando por desprenderse. Podemos definir la corrosión atmosférica como la destrucción lenta y progresiva de un material por acción combinada del oxígeno del aire y la humedad. También existe la corrosión química producida por la acción de los ácidos y álcalis. Por lo dicho anteriormente, a efectos de corrosión son tan importantes las propiedades del medio como las del metal, y la favorecerán todos aquellos factores que influyen positivamente sobre la velocidad de reacción. Entre estos factores destacaremos: • Las temperaturas elevadas. Oxidación y corrosión 3/7 • • • • • • La presencia de ácidos y álcalis . El carácter electroquímico. Las características del material: tipo de composición, forma de la pieza, estado superficial. La influencia del material. Viene determinada por las heterogeneidades químicas y estructurales, así como las tensiones internas que tenga, que originarán pares galvánicos que aceleran la corrosión. La influencia de la forma y superficie de la pieza. Viene determinada porque tanto los surcos de mecanizado como rayas, grietas y orificios la favorecen dificultándola por el contrario un pulido perfecto. Otros factores que también influyen en lo que se refiere a la pieza son sus radios de curvatura y orientación en relación a la vertical, naturaleza de las piezas en contacto y esfuerzos a que está sometida, ya que por ejemplo los esfuerzos de tracción la favorecen. La influencia del medio ambiente. Está determinada por la naturaleza del mismo (ácido. básico o salino). La mayoría de los fenómenos de corrosión que experimentan los materiales en ambientes húmedos se deben a reacciones de tipo electroquímico. (Mac-Graw H.-pág.. 100) 3. Tipos de corrosión La corrosión se presenta bajo distintas formas, y depende de la calidad del metal, así como de los factores que intervienen. • Corrosión uniforme o general, cuando se produce de forma homogénea en la superficie metálica, dando origen a una reducción de dimensiones y pérdida de peso. Generalmente su presencia es uniforme y permite analizar las consecuencias con facilidad, pues puede saberse el progreso del deterioro. • Corrosión localizada o galvánica, tiene su origen en pares galvánicos. Éstos forman regiones donde queda localizado el efecto destructor en forma de hoyos, picaduras y surcos (generalmente es difícil de prevenir y se da en la superficie de las piezas). • Oxidación y corrosión 4/7 • Corrosión intergranular, es la más peligrosa de todas y se debe a la existencia de zonas catódicas formadas por impurezas contenidas en los contornos de los granos o cristales, llegando incluso a la destrucción de • Corrosión por aireación diferencial. (Mac-Graw H.-pág.. 103) • Picaduras. (Mac-Graw H.-pág.. 103) • Corrosión selectiva. (Mac-Graw H.-pág.. 103) • Corrosión por erosión. (Mac-Graw H.-pág.. 103) • Corrosión por tensiones o con fatiga. (Mac-Graw H.-pág.. 104) 4.- Procedimientos de protección contra la corrosión. El recubrimiento de los materiales metálicos por una capa protectora no solamente tiene como objetivo luchar contra la corrosión. En algunos casos además puede aumentar la resistencia al desgaste, reparar un defecto de fabricación o embellecer una pieza. Los procedimientos empleados para la protección contra la corrosión pueden agruparse según el esquema que se presenta: 4.1.- Protección por recubrimientos metálicos. Es uno de los procedimientos más empleados. Consiste en recubrir el material a proteger de una capa de metal autoprotector lo más compacta y adherente posible. Oxidación y corrosión 5/7 TRATAMIENTO PRELIMINAR Cualquiera que sea el recubrimiento a emplear existe un tratamiento preliminar que sigue las siguientes fases: • Pulido. Debe eliminar todas las huellas de mecanización empleando abrasivos de distinto grado de finura. • Desengrasado. El proceso permitirá limpiar las piezas a tratar con disolventes, sosa cáustica o por electrólisis. Desengrasado electrolítico. En este último caso se sitúa en el cátodo la pieza a limpiar y en el ánodo, hierro o níquel, como baño una solución de sosa, carbonato o cianuro de sodio. El sodio va al cátodo, donde se transforma en sosa. • Decapado. Permite eliminar el orín o cascarilla de las piezas empleando cepillos de alambre, abrasivos o chorro de arena para dejar la pieza limpia (estos son procedimientos mecánicos). Se emplea más el decapado químico que se realiza sumergiendo las piezas en disoluciones de ácidos (sulfúrico o clorhídrico) que eliminan los óxidos superficiales. METALIZACIÓN DE PIEZAS • Recubrimiento por electrólisis. Es el proceso empleado para depositar el Cu, Zn, Cd, Ti, Ag, Ni, Sn . Cobreado electrolítico El metal protector se utiliza como ánodo y el metal a proteger como cátodo, empleando como electrolito una solución del metal que se ha de depositar en forma de sulfatos o cianuros. Se obtienen películas de metal protector de 0,01 a 0,00 l mm de espesor. Oxidación y corrosión 6/7 Por este procedimiento se realizan el cobreado, niquelado, cincado, estañado, cromado..., dependiendo del metal protector utilizado en el ánodo. Todos estos procedimientos pueden ser considerados como tratamientos superficiales, pues no existe cambio de composición. • Recubrimientos por inmersión en baño de metal fundido. La pieza que se desea proteger se sumerge en un baño de metal protector fundido durante un espacio de tiempo. Posteriormente se limpia y uniformiza el espesor del metal depositado sometiendo la pieza a un "enjuagado". Destacan como procesos el galvanizado, estañado y emplomado. o Galvanizado. Es el recubrimiento de acero con cinc. El hierro es catódico respecto al cinc, por eso quedará protegido a costa de que el cinc sufra el proceso de corrosión. Se emplea el galvanizado en recubrir chapas acanaladas para techos, alambres de hierro, útiles de cocina, tuberías de agua. o Estañado. Es el recubrimiento de metales por inmersión en baño de estaño fundido. El estaño es catódico respecto al acero. Se emplea principalmente en la fabricación de hojalata para proteger útiles de cocina. tubos de condensadores, tuberías de agua. • Otros procedimientos. Al estudiar los tratamientos químicos y superficiales fueron estudiados la cementación y metalización. Bien es verdad que si la metalización persigue los mismos objetivos, la cementación aquí sólo busca dotar al material de una capa protectora contra la corrosión; no persigue endurecer el material como en los tratamientos térmicos. o El chapeado o chapado. Consiste en superponer una o dos placas de metal autoprotector sobre el que se desea proteger. La operación suele hacerse por laminación en caliente, que permite que las placas superpuestas se suelden con el metal a proteger. Se emplea con láminas de Cu, Ni, latón y acero inoxidable. Los hilos utilizados en orfebrería se obtienen por una técnica semejante. 4.2.- Protección por recubrimientos no metálicos Los procedimientos más empleados son: las pinturas y bamices, la fosfatación, el esmaltado y la oxidación superficial. • • Recubrimiento con pinturas y barnices. Recubrimiento esmaltado. Son cristales de vidrios (borosilicatos de Ca, K y Pb), que al volverse opacos por el óxido estánnico forman una capa protectora que una vez seca y fundida en el horno adquiere características vidriadas. Después de decapar el metal, se depositan los esmaltes, se secan y se funden a 800-1.000 0c. El inconveniente principal es que no soportan deformaciones, por lo que saltan con facilidad al menor golpe. • Recubrimiento por fosfatación. Las piezas a tratar se sumergen en baños de una solución acuosa de fosfato metálico ácido (fosfato ácido de manganeso, fosfato diácido de cinc o de sodio) a una temperatura de 100°C. El acero es atacado y se forma una capa superficial de fosfatos de 0,01 mm. • Recubrimiento por oxidación superficial. La oxidación puede realizarse: Oxidación y corrosión 7/7 o Por ataque de un ácido (oxidación química), consiste en sumergir el metal en una solución acuosa de un cuerpo capaz de reaccionar sobre el metal, generando una finísima capa en la superficie de un óxido o una sal soluble (la capa suele ser muy fina). o Por electrólisis (oxidación anódica), se emplea sobre todo en proteger piezas de aluminio. 4.3.- Protección empleando inhibidores Los inhibidores son sustancias que, añadidas en proporciones muy pequeñas a un medio corrosivo, permiten reducir o detener la velocidad de corrosión del metal con el que entran en contacto formando un compuesto protector sobre la superficie de dicho metal. Los tipos de inhibidores pueden ser: • Anódicos, reaccionan sobre las partes anódicas del metal. Son de este tipo el carbonato, fosfato, silicato y cromato sódicos. • Catódicos, que forman compuestos protectores sobre el cátodo, empleando para este fin sulfato de magnesio, de níquel y de cinc. 4.4. Protección empleando pasivadores La pasividad puede ser natural y es aquí una capa protectora que surge en la superficie del metal y detiene la corrosión apenas iniciada. Pero también podemos conseguir la pasividad tratando previamente el metal. Decimos que la pasividad es provocada por un pasivador. Los pasivadores más empleados son: • El minio (óxido de Plomo Pb3 04) es quizá el pasivador más empleado. • El cromato de cinc (Cr 04 Zn). Ambos son muy usados como impregnadores del acero antes de aplicar cualquier pintura sobre ellos. 4.5. Protección catódica (Mac-Graw H.-pág.. 105) 5.- Degradación de polímeros. (Mac-Graw H.-pág.. 107) 6.- Desgaste y erosión. (Mac-Graw H.-pág.. 108)