Float Incoloro

Anuncio

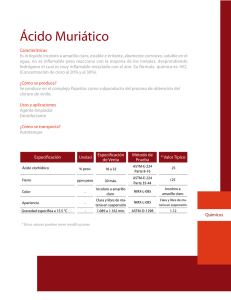

Stock Room Planta Vidrios Lirquen S.A. Cristal: Float Incoloro 01 Cristales Incoloros Cristal Float El proceso de Cristal Flotado, inventado por Sir Alistair Pilkington en 1952, es el método universal para la fabricación de cristal de alta calidad. Con mucha transparencia y alta transmisión lumínica el Cristal Float sirve de base para todos los diferentes tipos de cristal. El cristal float para el mercado de la construcción se puede entregar sin procesar o procesado con valor agregado, como por ejemplo, manejo de la energía, protección antifuego, control de ruidos, seguridad, decoración y aplicaciones especiales. Cristal Float Proceso Float SALA DE CONTROL BAÑO Escáner Inspección automática 1.500°C 1.100°C 1.050°C 600°C 550°C 200°C CORTE AUTOMÁTICO Y ARMADO DE PAQUETES estaño fundido HORNO DE FUSIÓN HORNO DE ROCOCIDO (Extendería) PUNTA DE LÍNEA BAÑO FLOAT Atmósfera controlada Las materias primas son fundidas en un horno a una temperatura aproximada de 1.700° C. Una vez lograda la homogeneización, la masa de vidrio es vertida sobre un baño de estaño fundido que avanza a una determinada velocidad (aquí la temperatura es de aproximadamente 1.500º C). Materia Prima Arena Silícea Ceniza de Soda Dolomita Caliza Sulfato de sodio Aditivos Menores Antracita Óxido de Hierro Selenio Metálico Óxido de Cobalto Nitrato de Sodio 60% 18% 16% 3% 1% De esta forma el conjunto vidrio-estaño avanza en forma de banda. Esta banda es mantenida dentro de una atmósfera inerte a una alta temperatura por un tiempo suficientemente largo para que desaparezcan las irregularidades y las superficies sean planas y paralelas. Como la superficie del estaño fundido es plana, el vidrio también lo será. La cinta es entonces enfriada mientras continúa avanzando a lo largo del estaño fundido hasta que las superficies estén lo suficientemente duras como para salir del baño sin que los rodillos marquen la superficie inferior. Interior de un horno de fundición Cristal y Vidrio De este modo la cinta es producida con un espesor uniforme y las superficies pulidas brillantes sin necesidad de posteriores procesos. El vidrio continúa enfriándose mientras avanza a lo largo del baño de estaño fundido y entra al horno de recocido a aproximadamente 600º C. Este proceso es necesario para bajar lentamente la temperatura previniendo las tensiones internas que se producirían por un rápido enfriamiento. Antes del proceso float, el vidrio se fabricaba mediante un proceso de estirado vertical, y el producto obtenido presentaba muchas imperfecciones. El vidrio continúa enfriándose y posteriormente se lleva a 80° con enfriamiento por aire. De esta manera está lo suficientemente frío para poder ser cortado de acuerdo a los tamaños requeridos. Para diferenciar el vidrio producido por el proceso float del vidrio producido por el proceso de estirado, al primero se le llamó cristal. Actualmente el 88% de los vidrios fabricados son "cristales", ya que el proceso de fabricación por estirado sólo alcanza un 12% de la producción mundial. En Chile, a partir del año 1994, Vidrios Lirquen, pasa a ser parte del Grupo Pilkington, líder mundial en la fabricación de cristales e inventor del sistema de cristal flotado, dando inicio a la fabricación en Chile del horno más moderno para la producción de cristal float. El cristal float se basa en que la masa líquida del vidrio (una vez fundida), se vierte sobre un baño de estaño líquido, obteniéndose así un cristal con una planimetría perfecta. La planta Float se encuentra ubicada en Lirquén, Concepción VIII Región. En esta planta, se produce cristal incoloro, cristal laminado y espejo. Planta vidrios Lirquen S.A. Disponibilidad Cristal incoloro/bronce Espesor (mm.) Tolerancia Espesor Medida (mm.) Peso aprox.(Kg/m2) incoloro incoloro incoloro 2 2.5 3 incoloro y bronce 4 incoloro y bronce 5 incoloro y bronce 6 incoloro y bronce 8 incoloro y bronce 10 1.8 - 2.2 2.4 - 2.7 2.8 - 3.3 2.8 - 3.3 3.7 - 4.1 3.7 - 4.1 3.7 - 4.1 4.7 -5.1 4.7 -5.1 5.7 - 6.1 5.7 - 6.1 7.7 - 8.2 7.7 - 8.2 9.7 - 10.2 9.7 - 10.2 2.500 x 1.700 2.500 x 1.700 1.800 x 2.500 3.600 x 2.500 1.800 x 2.500 3.600 x 2.500 3.600 x 4.500 3.600 x 2.500 3.600 x 5.500 3.600 x 2.500 3.600 x 5.500 3.600 x 2.500 3.600 x 5.500 3.600 x 2.500 3.600 x 5.500 5.0 5.5 7.5 7.5 10.0 10.0 10.0 12.5 12.5 15.0 15.0 20.0 20.0 25.0 25.0 Estas son las medidas estándar, mínimas y máximas que se pueden fabricar en el mercado local. Performance Cristal Monolítico Producto Espesor mm. incoloro incoloro incoloro incoloro incoloro incoloro incoloro bronce bronce bronce bronce bronce bronce 2.5 3 4 5 6 8 10 3 5 6 8 10 12 Luz visible Transmisión Reflexión % % > 87 > 87 > 87 > 87 > 87 > 87 > 87 47 a 51 47 a 51 47 a 51 47 a 51 47 a 51 47 a 51 8 8 8 8 8 8 8 6 6 6 5 5 5 UV Transmisión % 74 71 67 65 62 57 54 37 28 23 16 13 8 Valor U Verano Invierno 1.03 1.03 1.03 1.03 1.03 1.03 1.02 1.08 1.08 1.09 1.09 1.09 1.08 1.12 1.11 1.10 1.10 1.07 1.07 1.06 1.11 1.10 1.09 1.07 1.06 1.04 Valor K (W/m2.K) Coeficiente Ganancia Térmica Coeficiente de Sombra 5.8 5.8 5.8 5.8 5.7 5.6 5.6 5.8 5.8 5.7 5.6 5.6 5.5 0.87 0.86 0.84 0.83 0.82 0.78 0.76 0.73 0.66 0.62 0.55 0.51 0.44 1.01 1.00 0.98 0.97 0.95 0.91 0.88 0.85 0.77 0.73 0.64 0.59 0.51