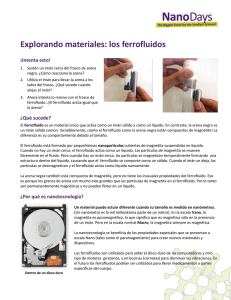

síntesis y caracterización de un material compuesto a base de

Anuncio