Aplicación de refinador de grano y modificador a una

Anuncio

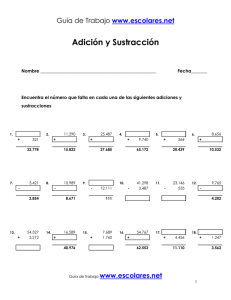

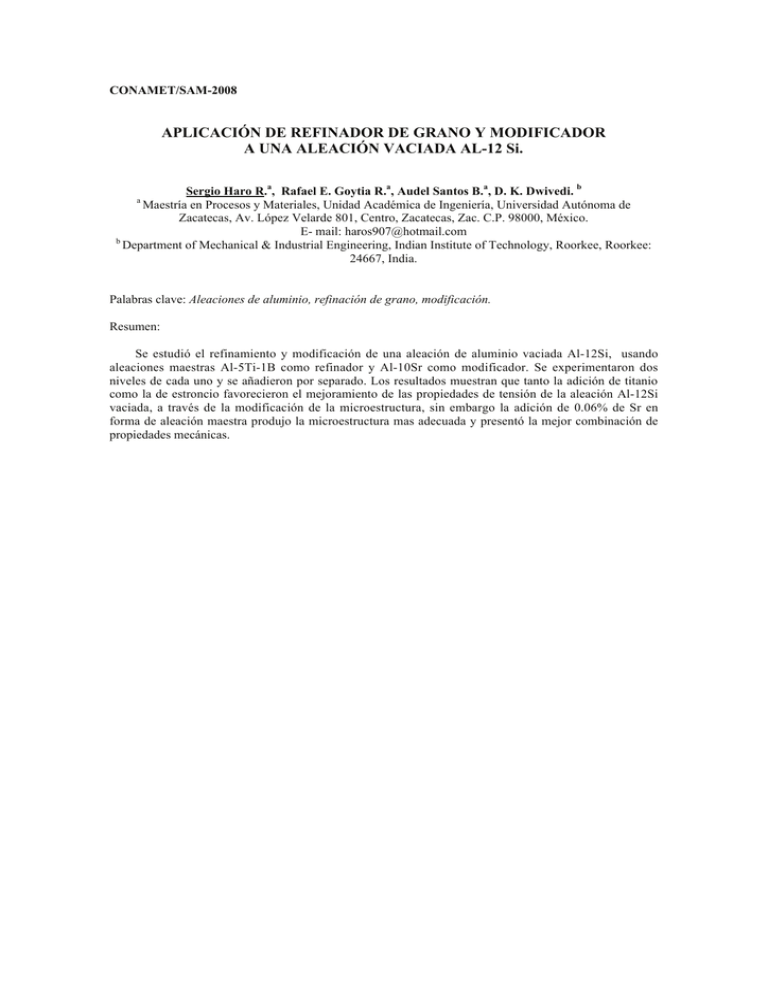

CONAMET/SAM-2008 APLICACIÓN DE REFINADOR DE GRANO Y MODIFICADOR A UNA ALEACIÓN VACIADA AL-12 Si. Sergio Haro R.a, Rafael E. Goytia R.a, Audel Santos B.a, D. K. Dwivedi. b Maestría en Procesos y Materiales, Unidad Académica de Ingeniería, Universidad Autónoma de Zacatecas, Av. López Velarde 801, Centro, Zacatecas, Zac. C.P. 98000, México. E- mail: [email protected] b Department of Mechanical & Industrial Engineering, Indian Institute of Technology, Roorkee, Roorkee: 24667, India. a Palabras clave: Aleaciones de aluminio, refinación de grano, modificación. Resumen: Se estudió el refinamiento y modificación de una aleación de aluminio vaciada Al-12Si, usando aleaciones maestras Al-5Ti-1B como refinador y Al-10Sr como modificador. Se experimentaron dos niveles de cada uno y se añadieron por separado. Los resultados muestran que tanto la adición de titanio como la de estroncio favorecieron el mejoramiento de las propiedades de tensión de la aleación Al-12Si vaciada, a través de la modificación de la microestructura, sin embargo la adición de 0.06% de Sr en forma de aleación maestra produjo la microestructura mas adecuada y presentó la mejor combinación de propiedades mecánicas. 1. INTRODUCCION Las aleaciones binarias aluminio-silicio exhiben excelente fluidez, facilidad de vaciado y resistencia a la corrosión. Esas aleaciones presentan baja resistencia y deficiente maquinabilidad. La ductilidad, la cual puede ser excepcional, es función de la concentración de impurezas baja y de las características microestructurales. [1] Las propiedades mecánicas de las aleaciones Al-Si dependen principalmente del tamaño, forma y distribución de las partículas de silicio. Las partículas de silicio de segunda fase afectan la resistencia, tenacidad, ductilidad y aspectos tribológicos [2,3] El uso de las aleaciones de Al-Si encuentra aplicaciones en automóviles (pistones, cabezas de cilindros, monoblocks, múltiples de admisión, carcazas de cajas de engranes, entre otros), industrias aeroespacial y de ingeniería. [2-7] Las aleaciones aluminio-silicio mayormente empleadas son las hipoeutécticas o eutécticas. La microestructura de la aleación comercial Al 12 % en peso de Si presenta dendritas de _- aluminio, así como silicio en forma de cuboides y eutécticos con silicio de una morfología acicular o laminar. [8] El refinamiento de aluminio primario _ y silicio, y de la mezcla eutéctica se conoce mejora las propiedades mecánicas. Se usan refinadores de grano y modificadores para el mismo objetivo. [9,10] El refinamiento de grano es una de las inoculaciones hechas en la operación de fundición para alterar la estructura del metal vaciado. Se hace para producir un grano fino y equiaxial durante la solidificación. Las aleaciones que contienen cantidades considerables de elementos que tienen alta solubilidad sólida en aluminio (tales como cobre, magnesio y zinc) desarrollan granos equiaxiales compactos de tamaño mas pequeño que lo hacen las aleaciones con apreciable cantidad de silicio. [11] Las aleaciones maestras de mayor uso como refinadores de grano son aluminio-titanio (Al-Ti), aluminio-boro (Al-B) y aluminio-titanio-boro (AlTi-B), este último de los mas comunes. Se adicionan en forma de aleaciones maestras disponibles en lingotes, otras formas o mezcla de sales. [12] El termino “modificación” describe una condición de marcado refinamiento de la estructura del silicio en el eutéctico aluminiosilicio de este tipo de aleaciones. Los modificadores tales como sodio o estroncio tienden a reducir la tensión interfacial entre las fases eutécticas. La reducción en la tension interfacial incrementa el ángulo de contacto entre el aluminio y el silicio, permitiendo al aluminio cubrir y detener el crecimiento del cristal de silicio. La resistencia, ductilidad y facilidad de vaciado de aleaciones de aluminio silicio hipoeutécticas puede mejorarse adicionalmente por la modificación del eutectico aluminio silicio. La modificación es particularmente ventajosa en fundiciones en arena y puede conseguirse a través de la adición controlada de sodio o estroncio. Velocidades altas de solidificación también promueven una microestructura del eutéctico fina, no modificada. [11] La cantidad de adición de Ti o Sr varían dependiendo de la aleación y de las condiciones de vaciado. Existen numerosas recomendaciones sobre las cantidades a añadir de Ti. Recomendaciones se sitúan típicamente en el rango de 0.25 a 3.0 gr. /Kg. en forma de aleación maestra Al-5Ti-1B (equivalente a 0.00125-0.015 % en peso de Ti) [13] Otras fuentes [11] recomiendan un contenido entre 0.05-0.15% Ti, 0.04% B para producir un adecuado refinamiento de grano. Lo mismo ocurre con el modificador, la cantidad de adición de Sr varia dependiendo de la aleación y de las condiciones de vaciado, por lo que típicamente se sitúa en el rango de 4 a 6 gr. /Kg. de aleación maestra Al-10Sr (equivalente a 0.04 y 0.06 % en peso de Ti) [13] Mientras que otras fuentes [11] recomiendan un contenido entre 0.01 a 0.02% Sr en la aleación para obtener una modificación aceptable del silicio eutéctico. En las pruebas realizadas en este estudio, se determinaron los efectos del refinador Al-5Ti-1B y modificador Al-10Sr, ambos con dos niveles de adición, sobre la microestructura y propiedades mecánicas en la aleación vaciada Al-12Si. 2. PROCEDIMIENTO EXPERIMENTAL La composición nominal de la aleación se muestra en la tabla I. Tabla 1 Composición química de la aleación Al-12Si empleada. Elemento Si % en peso 12.53 Fe Cu Mn 0.44 2.95 0.010 Mg Zn Ti Ni 0.34 0.020 0.08 2.13 La fusión de la aleación se realizó en un horno eléctrico de resistencias, marca MIFCO (Mc Enflevan Industrial Furnace Company, Inc.). Subsecuentemente se añadieron las cantidades correspondientes de Ti en forma de aleación maestra Al-5Ti-1B o Al-10Sr (Al-10Sr). Después de una ligera agitación la mezcla fue desgasificada por soplo en el metal líquido de argón con una lanza de tapón poroso durante 20 minutos, a la temperatura de 725°C. Después de ello, las muestras se vaciaron a la temperatura de 725°C, en moldes de arena shell pre-secados a la temperatura de 200°C. Las dimensiones de la cavidad cilíndrica de los moldes, para fabricar las probetas de tensión, fueron de 25 mm de diámetro y 190 mm de largo. metalografía se realizó usando un microscopio óptico Union Versamet-3, Union Optical Co. Ltd. Para determinar el efecto de la adición de Ti y estroncio sobre las propiedades mecánicas de la aleación, se elaboraron muestras para ensayos mecánicos de acuerdo al estándar ASTM B 55706. [14] Los ensayos de tensión se realizaron en una máquina universal Shimadzu, modelo AG-I, tipo SFL-100, la velocidad de desplazamiento fue de 1 mm/min. Asimismo, se realizaron pruebas de dureza (HRB), en un durómetro AFFRI, modelo 206RT, el diámetro del penetrador fue de1.587 mm y la carga aplicada de 100 Kg. f (981 newton). 3. RESULTADOS Para la adición de modificador, la aleación se fundió a 725° C y se desgasificó durante 20 minutos, posteriormente se introdujo el modificador Al-10Sr, agitando ligeramente la mezcla durante 2 minutos asegurando así una mejor dilución y homogeneidad del metal líquido. Se estabilizó la temperatura a 725°C y se vaciaron las muestras en moldes de arena shell. La tabla II detalla las cantidades de titanio y estroncio añadidos en las muestras de prueba. Tabla II Detalles de la adición de Ti y Sr en las muestras de prueba, añadidos en forma de aleación maestra. Lote No. Adición de Ti. Adición de Sr. (% en peso) (% en peso) 1 --------2 0.00125 ----3 0.015 ---4 ----0.04 5 -----0.06 Para la observación metalográfica se obtuvieron muestras de cada composición experimental, se prepararon por medios mecánicos convencionales y atacaron químicamente con una solución acuosa conteniendo 10 gr. de K4[Fe (CN)6], 5 gr. de NaOH y 60 ml de agua. La a 3.1 Influencia de las adiciones de Ti y Sr sobre la microestructura. Las figuras 1 a 5 muestran las microestructuras de las diferentes condiciones experimentadas. La microestructura de la Al-12Si, sin adición de refinador y modificador, tiene la presencia de eutécticos de Si-Al en matriz de _-Al, partículas cuboides de silicio y partículas aciculares _ (AlFe-Si) que indican excesivo contenido de hierro. [11] Las fases aciculares _ presentes son largas y varían en longitud desde 150 a 400 m, figura 1 (a). La adición de 0.00125 % en peso de Ti, produjo una transformación notable de la microestructura, desaparecieron las fases aciculares, transformándose a fases mas regulares. Figura 2 (a y b). En la primera, 2 (a), se observa la microestructura laminar del eutéctico, prevaleciendo las partículas de silicio en forma cuboides. En la figura 2(b) se aprecia el cambio de la morfología de las partículas _ (fases obscuras), mas la presencia de fases tipo script, que en aleaciones Al-Fe-Si suelen ser preferentemente del tipo Al5 (Mn, Fe)3 Si2. [11] b Si Si _ _ Si Figura 1. Metalografía óptica de la aleación Al-12Si. a) Se observa la presencia de partículas cuboides de Si y de fases aciculares tipo _ sobre la matriz _-Al b) Detalle de las partículas de silicio y la fase tipo _ en la matriz _-Al. a b Figura 2. Microestructura de la aleación Al-12 Si con adición de 0.00125 % en peso de Ti. a) Se muestra la naturaleza laminar del eutéctico con la presencia de algunas partículas preexistentes de silicio de forma cuboide. b) Se muestra la modificación de las fases tipo _, fases obscuras. a b Figura 3. Microestructura de la aleación Al-12 Si con adición de 0.015 % en peso de Ti. a) Matriz de _-Al con partículas de silicio. b) Mezcla de partículas de silicio y fases tipo _ sobre la matriz _-Al. a b Si modificado dendritas Al _ Figura 4. Microestructura de la aleación Al-12 Si con adición de 0.04 % en peso de Sr. a) Se observa el efecto del modificador Al-10Sr, presentando una parcial modificación del Si eutéctico, aún se conservan las dendritas de la matriz _-Al. b) El Si eutéctico laminar comienza fraccionarse en pequeñas piezas. a b Silicio modificado Figura 5 Microestructura de la aleación Al-12 Si con adición de 0.06 % en peso de Sr. a) Partículas de silicio modificadas y distribuidas uniformemente en la matriz _-Al. B) Partículas obscuras ricas en Fe, que cambiaron su morfología producto de la adición del modificador Al-10Sr. La figura 3, muestra que no hay efecto importante del refinador sobre la microestructura con la adición de 0.015% en peso de Ti, respecto de la adición de 0.00125 %Ti, figura 2, pues la microestructura es semejante. En la figura 3 (b) se aprecia una microestructura mixta con fases ricas en Fe (tipo _) y partículas de Si en la matriz de _Al. Una observación importante es que el refinador de grano modifica la morfología y distribución de las fases aciculares tipo _ (Al-FeSi) lo que favorece un incremento en las propiedades mecánicas de la aleación. a Por otra parte, la adición de 0.04% Sr, produce una modificación parcial del Si eutéctico en la aleación Al-12Si. Figura 4 (a, b). La modificación del Si puede describirse como de escala #3, esta estructura se refiere generalmente como “parcialmente modificada”. [11] A bajos aumentos (100X) se observó la presencia aún de la estructura dendrítica de la matriz _-Al. Figura 6 (a). La adición de 0.06% en peso de Sr, produjo también la modificación parcial de las partículas de Si eutéctico, pero con una mejor distribución en la matriz _-Al. Figura 5 (a). A bajos aumentos (100X) no se observó la presencia de estructura dendrítica. Figura 6 (b). b Figura 6. Microestructura de la aleación Al-12 Si a 100X. a) Con la adición de 0.04 % en peso de Sr aunque hay modificación de las partículas de Si, existe la presencia de la estructura dendrítica de la matriz _-Al. b) La adición de 0.06 % en peso de Sr produce la distribución uniforme de las partículas de silicio en la matriz _-Al. 3.2 Influencia de las adiciones de Ti y Sr sobre las propiedades mecánicas. La figura 7 muestra el efecto de la adición de Ti como aleación maestra Al-5Ti-1B en la aleación Al-12Si. Una pequeña adición de Ti (0.00125% en peso) incrementó la resistencia a la tensión en un 52%, respecto del metal base sin adición de Ti, mientras que la ductilidad se incrementó en un 68%. La adición de Sr en forma de Al-10Sr, también fue favorable para mejorar la resistencia a la tensión y ductilidad de la aleación. Figura 8. La adición de 0.04 % en peso de Sr produjo una mejora del 55% en la resistencia a la tensión y del 94% en la ductilidad. Mientras que 0.06% en peso Sr produjo una mejora del 66% en la resistencia y un 85% en la ductilidad, respecto de la del metal base. En suma, la adición del Sr, produjo mayor resistencia y ductilidad que la adición de Ti en la aleación. La figura 9 muestra el efecto de la adición de Ti y Sr sobre la dureza, ambos elementos la reducen, sin embargo la reducción de la dureza es mayor con la adición de Sr, consecuente con el incremento en la ductilidad. 140 Deformación Máxima, % Resistencia a la tensión, MPa 160 120 100 80 60 40 20 0 Sin adición de Ti 0.00125 % Ti 0.015 % Ti 5 4.5 4 3.5 3 2.5 2 1.5 1 0.5 0 Sin adición de Ti 0.00125 % Ti 0.015 % Ti 180 160 140 120 100 80 60 40 20 0 Sin adición de Sr 6 Deformación Máxima, % Resistencia a la tensión, MPa Figura 7. Efecto de la adición del Ti en forma de aleación maestra Al-5Ti-1B, sobre la resistencia a la tensión y la ductilidad. 0.04 % Sr 5 4 3 2 1 0 Sin adición de Sr 0.06 % Sr 0.04 % Sr 0.06 % Sr 64 64 62 62 60 60 Dureza HRB Dureza HRB Figura 8. Efecto de la adición del Sr en forma de aleación maestra Al-10Sr, sobre la resistencia a la tensión y la ductilidad. 58 56 54 56 54 52 52 50 Sin adición de Ti 58 50 0.00125 % Ti 0.015 % Ti 48 Sin adición de Sr Figura 8. Efecto de la adición de Ti y Sr sobre la dureza de la aleación Al-12Si. 0.04 % Sr 0.06 % Sr 4. DISCUSION. En la aleación sin adición de Ti o Sr, se tiene la presencia de partículas cuboides de Si y de fases aciculares ricas en Fe que reducen la resistencia y la ductilidad de la aleación. Las fases aciculares _ presentes son largas y varían en longitud desde 150 a 400 m, figura 1 (a). La fase _ (Al5FeSi) es considerada indeseable debido a que reduce la ductilidad, las fracturas muestran descohesión de la matriz desde las partículas tipo placa. [11]. Así mismo la forma acicular reduce la resistencia de la aleación, pues favorece el desplazamiento de microgrietas. La adición de 0.00125 % en peso de Ti, produjo una transformación notable de la microestructura, las fases aciculares cambiaron de forma a fases mas redondeadas. Esto produjo una mejora en la resistencia a la tensión y en la ductilidad, un cuando algunas recomendaciones indican la adición de una cantidad mayor de Ti (entre 0.05-0.15% Ti, 0.04% B) [11] para producir un adecuado refinamiento de grano y mejora en las propiedades mecánicas. La adición de mayor contenido de Ti, (0.015% en peso de Ti) no presentó ventaja sobre la mejora en la resistencia. En cuanto al modificador, la adición del 0.6 % Sr presentó mejor resistencia a la tensión producto de la modificación parcial de las partículas de Si eutéctico y una mejor distribución en la matriz _-Al. La adición de 0.04 % Sr fue favorable, presentando en algunas zonas una modificación completa del silicio eutéctico, aunque en otras conservó estructura dendrítica de la matriz _-Al. La modificación de la microstructura, mediante la adición de Sr elevó la resistencia a la tensión y la ductilidad, reduciendo también la dureza de la aleación. Una recomendación usual sobre la adición de estroncio como modificador para aleaciones hipoeutécticas y eutécticas [11] es que la aleación deberá contener entre 0.01 a 0.02 % de Sr para obtener una adecuada modificación de Si, en este trabajo la adición de Sr fue mayor. Considerando un factor de recuperación del 80% en la adición, se podría esperar que las muestras experimentadas contengan un 0.032 y 0.048 % en peso de Sr, respectivamente, aunque esta cantidad deberá comprobarse mediante espectrometría de emisión atómica. 5. CONCLUSIONES La presencia del 0.4% en peso de Fe en la aleación Al-12Si vaciada, ocasiona la presencia de una gran cantidad de fases aciculares tipo _ originando propiedades mecánicas reducidas. Tanto la adición de Ti como de Sr, en forma de aleaciones maestras, favorecieron el incremento de las propiedades de tensión de la aleación Al12Si vaciada. La adición de 0.00125% en peso, produce una transformación de la microestructura del metal base, refinando el eutéctico Al-Si y cambiando particularmente la morfología de las partículas aciculares ricas en Fe. La adición de 0.04 y 0.06 % Sr en forma de aleación maestra Al-10Sr, ocasiona la modificación parcial de los eutécticos de silicio y de las fases aciculares que contienen Fe. Lo cual mejora notablemente las propiedades de tensión de la aleación secundaria vaciada. La mejora en las propiedades mecánicas de tensión se obtuvo con la adición de Ti y Sr, en menores cantidades que las que se recomiendan de manera usual para las aleaciones Al-Si, hipoeutécticas y eutécticas. AGRADECIMIENTOS. Al Dr. Horacio Flores Zúñiga, por las aportaciones al presente trabajo. REFERENCIAS 1. J. G. Kaufman, E. L. Rooy, Aluminum Alloy Castings, Properties, Processes and Applications. 2005, Materials Park, OH, USA, AFS and ASM International, Chapter 2, 13. 2. ASM Handbook, Selection and properties of non-ferrous materials, ASM International, Metal Park, Ohio, 1989, p. 1223. 3. Radhakrishhanan K. et al, Indian Foundry Journal, Sept. 1983, p. 116. 4. T. Chandershekar, M.K. Murlidhara, K.T. Kasyap, et al. Proc. 48th IIF 11-14 February, 2000 at Coimbatore, 2000, p. 61 5. V. A. Roy, C. G. Krishnadas N. et al. Proc. of Int. Conf. on Aluminum; INCAL-91 (31 July-2nd August 1991) AAI Bangalore, 1, 1991, p.279. 6. M.M. Haque, Light Metal: Science and Technology. Proc. Int. Symposia. Trans. Tech. Pub. Ltd. Switzerland, 1985, p. 163. 7. Kashyap K. T. et al. Materials Science and Technology, March1993, Vol. 9, p.189. 8. Asensio-Lozano J., Suárez-Peña B., Scripta Materialia, 54 (2006) p. 943-947. 9. Haque M. M. et al. Proc. of Int. Conf. On Aluminum, INCAL’98, 11-13 Feb 1998, New Delhi, Vol. 2 (1998). EDs D. H. Sastry et al., p. 299. 10. Smart R.F. The Brithis Foundryman, Nov. 1971, 430-438. 11. Aluminum Casting Technology, 2nd. Edition, 2001, Des Plaines, Illinois, USA, AFS. 28, 31, 32, 323, 41. 12. J. E. Gruzleski, B.M. Closset; The treatment of Liquid aluminum-silicon alloys. AFS, Des Plaines, Illinois, USA, (1990). 13. Cook Ray., Grain refinement of Al-Si Foundry Alloys. Modification of Al-Si Foundry Alloys. Metallurg Aluminum. 1998. London & Scandinavian Metallurgical Co. Limited. 14. ASTM B557 - 06 Standard Test Methods for Tension Testing Wrought and Cast Aluminum- and Magnesium-Alloy Products, 2006, Philadelphia, PA. USA.