468 FALLAS DE RECUBRIMIENTOS METÁLICOS EMPLEADOS EN

Anuncio

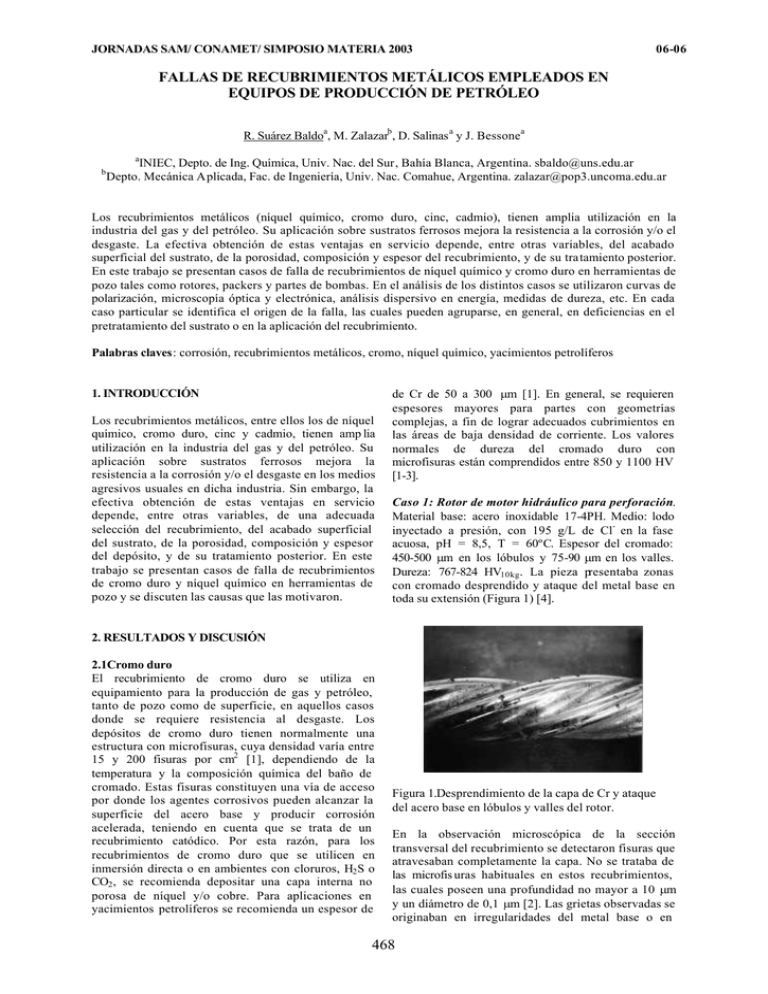

JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 06-06 FALLAS DE RECUBRIMIENTOS METÁLICOS EMPLEADOS EN EQUIPOS DE PRODUCCIÓN DE PETRÓLEO R. Suárez Baldoa, M. Zalazarb , D. Salinas a y J. Bessonea a b INIEC, Depto. de Ing. Química, Univ. Nac. del Sur , Bahía Blanca, Argentina. [email protected] Depto. Mecánica Aplicada, Fac. de Ingeniería, Univ. Nac. Comahue, Argentina. [email protected] Los recubrimientos metálicos (níquel químico, cromo duro, cinc, cadmio), tienen amplia utilización en la industria del gas y del petróleo. Su aplicación sobre sustratos ferrosos mejora la resistencia a la corrosión y/o el desgaste. La efectiva obtención de estas ventajas en servicio depende, entre otras variables, del acabado superficial del sustrato, de la porosidad, composición y espesor del recubrimiento, y de su tratamiento posterior. En este trabajo se presentan casos de falla de recubrimientos de níquel químico y cromo duro en herramientas de pozo tales como rotores, packers y partes de bombas. En el análisis de los distintos casos se utilizaron curvas de polarización, microscopía óptica y electrónica, análisis dispersivo en energía, medidas de dureza, etc. En cada caso particular se identifica el origen de la falla, las cuales pueden agruparse, en general, en deficiencias en el pretratamiento del sustrato o en la aplicación del recubrimiento. Palabras claves: corrosión, recubrimientos metálicos, cromo, níquel químico, yacimientos petrolíferos 1. INTRODUCCIÓN Los recubrimientos metálicos, entre ellos los de níquel químico, cromo duro, cinc y cadmio, tienen amp lia utilización en la industria del gas y del petróleo. Su aplicación sobre sustratos ferrosos mejora la resistencia a la corrosión y/o el desgaste en los medios agresivos usuales en dicha industria. Sin embargo, la efectiva obtención de estas ventajas en servicio depende, entre otras variables, de una adecuada selección del recubrimiento, del acabado superficial del sustrato, de la porosidad, composición y espesor del depósito, y de su tratamiento posterior. En este trabajo se presentan casos de falla de recubrimientos de cromo duro y níquel químico en herramientas de pozo y se discuten las causas que las motivaron. de Cr de 50 a 300 µm [1]. En general, se requieren espesores mayores para partes con geometrías complejas, a fin de lograr adecuados cubrimientos en las áreas de baja densidad de corriente. Los valores normales de dureza del cromado duro con microfisuras están comprendidos entre 850 y 1100 HV [1-3]. Caso 1: Rotor de motor hidráulico para perforación. Material base: acero inoxidable 17-4PH. Medio: lodo inyectado a presión, con 195 g/L de Cl- en la fase acuosa, pH = 8,5, T = 60ºC. Espesor del cromado: 450-500 µm en los lóbulos y 75-90 µm en los valles. Dureza: 767-824 HV10kg . La pieza presentaba zonas con cromado desprendido y ataque del metal base en toda su extensión (Figura 1) [4]. 2. RESULTADOS Y DISCUSIÓN 2.1Cromo duro El recubrimiento de cromo duro se utiliza en equipamiento para la producción de gas y petróleo, tanto de pozo como de superficie, en aquellos casos donde se requiere resistencia al desgaste. Los depósitos de cromo duro tienen normalmente una estructura con microfisuras, cuya densidad varía entre 15 y 200 fisuras por cm2 [1], dependiendo de la temperatura y la composición química del baño de cromado. Estas fisuras constituyen una vía de acceso por donde los agentes corrosivos pueden alcanzar la superficie del acero base y producir corrosión acelerada, teniendo en cuenta que se trata de un recubrimiento catódico. Por esta razón, para los recubrimientos de cromo duro que se utilicen en inmersión directa o en ambientes con cloruros, H2 S o CO2 , se recomienda depositar una capa interna no porosa de níquel y/o cobre. Para aplicaciones en yacimientos petrolíferos se recomienda un espesor de Figura 1.Desprendimiento de la capa de Cr y ataque del acero base en lóbulos y valles del rotor. En la observación microscópica de la sección transversal del recubrimiento se detectaron fisuras que atravesaban completamente la capa. No se trataba de las microfis uras habituales en estos recubrimientos, las cuales poseen una profundidad no mayor a 10 µm y un diámetro de 0,1 µm [2]. Las grietas observadas se originaban en irregularidades del metal base o en 468 JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 huecos o poros del mismo cromado (Figuras 2 y 3). Los poros pueden haberse producido durante la electrodeposición de Cr por desprendimiento preferencial de H2 en inclusiones u óxidos que no se eliminaron previamente de la superficie del acero. El análisis dispersivo en energía indicó que no existía una capa metálica intermedia de Cu o Ni entre el acero y el cromado. 06-06 Se observaron fisuras y cadenas de poros que atravesaban completamente el recubrimiento (Figura 5). No se verificó la presencia de una capa metálica intermedia de Cu o Ni entre el acero y el cromado. Figura 5. Macrofisura en la capa de Cr del vástago Caso 3: Barril de bomba con cromado interior. Material base: acero API 5CT C95. Medio: [Cl-] = 4353 g/L; pH = 6,8. Espesor del cromado: 65 µm. Dureza: 1056-1315 HV100g . Se observaron zonas con recubrimiento desprendido y corrosión del metal base a lo largo de toda la pieza (Figuras 6 y 7), incluso con perforación de la pared en algunos sitios (Figura 8). Algunas fisuras atravesaban completamente la capa (Figura 9). Como en los casos anteriores, no existía una capa metálica intermedia entre el acero y el cromado. Figura 2. Macrofisura en la capa de Cr del rotor. Figura 3. Macrofisura en la capa de Cr del rotor. Caso 2: Vástago de bombeo cromado. Material base: acero 4140. Medio: [Cl-] = 47 g/L; pH = 7,0; T = 75ºC. Espesor del cromado: 100 µm. Dureza: 826 997 HV1kg . La pieza presentaba zonas con cromado desprendido y ataque del metal base (Figura 4). Figura 6. Desprendimiento de la capa de Cr y ataque del acero base en la superficie interna de un barril de bomba. Figura 7. Corrosión del acero base del barril en la interfaz acero/cromado. Figura 4. Zona con cromado desprendido y ataque del metal base en un vástago de bombeo 469 JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 06-06 espesor (entre 12 y 25 µm, según el tipo de depósito) [8,9] , independientemente del pretratamiento [7]. Por esta razón se recomienda un espesor de 50 a 75 µm en aplicaciones para prevención de la corrosión en yacimientos petrolíferos, y de 75 a 125 µm para resistencia a la erosión o la abrasión [1]. Figura 8. Perforación de la pared del barril. Figura 9. Macrofisura en la capa de Cr del barril 2.2 Níquel químico Los recubrimientos de níquel químico (también denominado "níquel electroless") han sido utilizados exitosamente en aplicaciones petrolíferas, incluyendo equipamiento de pozo y de superficie, inmersión marina y exposición atmosférica. Constituyen una alternativa económica frente a los materiales de alta aleación o para disminuir el agregado de inhibidores. Los más adecuados para servicios corrosivos son los que poseen un contenido de fósforo superior al 10 % en peso [5]. Tienen excelente resistencia en medios que contienen cloruros, CO2 o H2 S. También protegen contra la erosión y la abrasión. Dado que es un recubrimiento más noble que los aceros de baja aleación, las áreas del sustrato expuestas al medio corrosivo –como la base de los poros pasante y las zonas con recubrimiento desprendido o no niqueladas-, sufrirán corrosión acelerada por la formación de una cupla galvánica. Tratamientos mecánicos tales como amolados, esmerilados, arenados y pulidos pueden dejar grietas, raspaduras, picaduras y poros en la superficie del sustrato. Estas irregularidades pueden atrapar partículas de abrasivo, productos químicos del pretratamiento, productos de corrosión o impurezas que luego impiden la nucleación del recubrimiento en esas áreas [6]. Ha sido demostrado que cuanto más rugosa es la superficie del sustrato, mayor es la cantidad de poros que se forman en el recubrimiento [6]. Por lo tanto es fundamental para un buen desempeño del recubrimiento que las operaciones previas al niquelado no dejen imperfecciones en la superficie. Se ha confirmado asimismo que la porosidad del depósito disminuye exponencialmente con el espesor [7]. El cubrimiento completo se logra a partir de cierto Caso 4: Mandril de empaquetador hidráulico utilizado para inyección de agua en pozos para recuperación secundaria. Material base: acero 4140. Análisis del agua de inyección: [Cl-] = 23,5 g/L; [HCO3 -] = 4,27 g/L; pH = 7,0; T = 35ºC. La pieza presentó desprendimiento de la capa de níquel y zonas corroídas tanto en la superficie interna (Figura 10) como en la externa (Figura 11). El espesor promedio del recubrimiento era de 23 µm. Para estos equipos se recomienda un espesor mínimo de 75 µm [10]. El contenido de P fue superior a 10% en todos los puntos analizados. La superficie del acero base presentaba raspaduras, depresiones y otras irregularidades, y se observaron poros que atravesaban el recubrimiento (Figura 12) Dado que la rosca interior del pistón y la rosca exterior correspondiente del mandril no estaban niqueladas, se generó un cupla galvánica agravada por la situación de rendija, que corroyó el acero en la interfaz sustrato/depósito y produjo la separación del recubrimiento (Figura 13). Figura 10. Desprendimiento de la capa de Ni-P y ataque del acero base en la superficie interna del mandril. Figura 11. Detalle de la zona del pistón roscado al mandril, donde hubo desprendimiento de la capa de Ni-P y ataque del acero base en la superficie externa del mandril. 470 JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 06-06 Figura 16: Irregularidades en la superficie del material base (965x) Figura 12. Fisura de la capa de Ni-P en una zona sin desprendimiento (400x). 3. CONCLUSIONES § Los recubrimientos de cromo duro deben poseer una capa interna no porosa de níquel y/o cobre. § Los recubrimientos de níquel químico que se utilicen en yacimientos de gas o petróleo deben tener un espesor mínimo de 50 µm. § En todos los casos es fundamental una preparación adecuada de la superficie para obtener un buen desempeño del recubrimiento. Figura 13. Detalle de zona indicada en la Figura 11. 4. REFERENCIAS Caso 2: Mandril de empaquetador hidráulico. La pieza presentaba perforaciones, zonas corroídas y desprendimiento de la capa de níquel, tanto en la superficie interna como en la externa (Figura 14). El espesor promedio del recubrimiento en las zonas no atacadas variaba entre 6 y 10 µm. Se observaron distintas irregularidades en la superficie del material base (Figuras 15 y16), asociadas en algunos casos a poros pasantes y desprendimientos de la capa. Figura 14. Desprendimiento de la capa de Ni-P y ataque del acero base en la superficie externa del mandril. [1] “Plated and Galvanized Coatings for Oilfield Applications”, Technical Committee Report 1G290, N.A.C.E., Houston, 1990. [2] Metal Handbook vol. 13, ASM Intl., Metals Park (Ohio), 1987, p. 871. [3] Metal Handbook vol. 5, ASM Intl., Metals Park (Ohio), 1982, p.183. [4] E. Cobo, R. Suarez Baldo and J. Bessone., Surface and Coatings Technology, 122, 1999, pp. 39-.43 [5] “Electroless Nickel Coatings”, Technical Committee Report 6A287, N.A.C.E., Houston, 1997. [6] A.H. Nahlé, C. Kerr, B.D. Barker, and F.C Walsh, Transactions of the Institute of Metal Finishing, 76, 1998, pp. 29-33 [7] C. Kerr, D. Barker, and F.C Walsh, ídem, 74, 1996, pp. 214-220. [8] G.W. Reade, C. Kerr, B.D. Barker, and F.C Walsh, ídem, 76, 1998, pp. 149-155. [9] M. Bayes, B. Jackson and G. Shawhan, ídem, 62, 1985, pp. 145-150. [10] Metal Handbook vol. 5, ASM Intl., Metals Park (Ohio), 1982, p. 239. Figura 15. Irregularidades en la superficie del material base asociadas a desprendimientos de la capa (400x) 471