CAPITULO 6

Anuncio

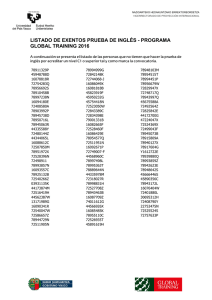

Cap. 6: Listado de Máquinas-herramientas y Herramientas CAPÍTULO 6: LISTADO LISTADO DE MÁQUINASMÁQUINASHERRAMIENTAS Y HERRAMIENTAS Página 49 Cap. 6: Listado de Máquinas-herramientas y Herramientas 6. LISTADO DE MÁQUINAS-HERRAMIENTAS Y HERRAMIENTAS 6.1 Clasificación de las herramientas El proceso de fabricación de las piezas se realiza en varias máquinasherramientas, que son las encargadas de producir los movimientos necesarios para el corte. El elemento que se ocupa de eliminar material es la herramienta de corte. La clasificación de las herramientas de corte se muestra en la siguiente figura (Figura 11) y como se puede observar están divididas según una serie de características principales que son: el material del que están fabricadas, forma de construcción, número de filos y forma de operar. Figura 11. Clasificación de las herramientas de corte. Respecto a los materiales de los que están fabricadas las herramientas de corte tienen que ser capaces de soportar grandes esfuerzos, altas temperaturas y elevada fricción, por tanto tendrán buenas características de resiliencia, tenacidad, resistencia al desgaste y dureza a elevada temperatura. En el siguiente esquema (Figura 12) se muestra la clasificación de los materiales mostrando algunas propiedades de cada uno de ellos: Página 50 Cap. 6: Listado de Máquinas-herramientas y Herramientas Figura 12. Clasificación de los materiales de herramientas de corte. Por la forma de construir las herramientas de corte, éstas se dividen en enterizas o con plaquitas, como se vio en la Figura 11. Las enterizas están formadas por una sola pieza y las de plaquitas se componen por un porta-herramientas más una serie de plaquitas intercambiables. El porta-herramientas es donde se inserta la plaquita para su posicionamiento y fijación de la misma, de forma que se pueda trabajar con ella en condiciones óptimas. Este tipo de útil está estudiado de forma que no solamente soporte la placa como herramientas de corte, sino que evite vibraciones y que su forma sea la adecuada a cada tipo de trabajo, dando lugar a un intercambio de plaquitas sin perder los puntos de máquina o sin tener que ajustar la medida de la herramienta a los programas de máquina establecidos de antemano. Tanto las plaquitas como los porta-herramientas se clasifican según su propia Normativa ISO, debido a la gama tan grande de geometrías y la cantidad de medidas Página 51 Cap. 6: Listado de Máquinas-herramientas y Herramientas existentes. Su clasificación se realiza mediante una serie de letras y números, los cuales tienen un significado que se verá a continuación: SIGNIFICADO DE LA SIMBOLIZACIÓN DE PLAQUITAS DE METAL DURO 4ª letra: tipo de fijación al porta-herramientas H Hexagonal A 3º A 0,005Con agujero W 0,025 avellanado una cara O Octogonal B 5º F 0,0050,025 T P Pentagonal C 7º C 0,0130,025 Q Rómbica 80º D 15º H 0,0130,025 U T Triangular E 20º E 0,0250,025 B V Rómbica 35º F 25º G 0,0250,13 H Con agujero avellanado una cara D Rómbica 55º G 30º J 0,0050,025 C Con agujero cilíndrico avellanado S Cuadrada N 0º R Redonda 11º O Con agujero avellanado dos caras Con agujero cilíndrico Con ag. cil. avellanado dos caras 0,025Con agujero sin L A 0,025 avellanar Con agu. 0,08M M rompevirutas a una 0,13 cara K 0,0130,025 J N 0,080,025 Con agujero G rompevirutas a dos caras U 013013 N Sin agujero y sin rompevirutas R Sin agujero y con rompevirutas Tabla 10. Significado de la simbolización de las plaquitas. Página 52 Indica la calidad de la placa y el rompevirutas P Con agujero avellanado una cara Indica el radio en la punta de la placa C 1ª 2ª 3ª 4ª cifra cifra cifra cifra Indica el espesor de la placa 3ª letra: 2ª letra: tolerancia ángulo de en radio y incidencia espesor Indica la longitud de la arista de corte 1ª letra: indica la geometría Cap. 6: Listado de Máquinas-herramientas y Herramientas Así pues, si una placa indica “CNMG 12 04 08”, según la tabla, sus características son: C: Significa que es una placa de geometría en forma de rombo. N: El ángulo de incidencia es de 0º. M: Es la tolerancia de fabricación, en este caso es de ±0,05. G: La fijación en el porta-herramienta es por tornillo. 12: Es la medida de la arista de corte (l), en este caso de 12 mm. 04: Es el espesor de la placa (s), en este caso de 4 mm. 08: Es el radio de la punta de la herramienta (rε), en este caso de 0,8 mm. La simbolización del porta-herramientas se recoge de igual forma en la siguiente tabla: SIMBOLIZACIÓN DE LOS PORTA-HERRAMIENTAS DE METAL DURO Fijación C mediante lengüeta Fijación S mediante tornillo Fijación mediante M lengüeta y tirante Fijación P mediante leva 2ª letra: indica la forma de la placa que monta C Rómbica 60º D Rómbica 55º S Cuadrada T Triangular V Rómbica 35º W Hexagonal R Redonda 3ª indica tipo porta4ªletra: herramienta ángulo de según incidencia ángulo 90º 7º C A B 75º E 20º D E F 45º 60º 90º N P 0º 11º G H J K 90º 107º 93º 75º L N Q 5ªletra: indica el sentido de corte 8ª letra: 6ª y 7ª indica la letras: 9ª longitud tamaño cifra del mango mango 8 8 Sentido R de corte a 10 10 derechas 12 12 16 16 D 60 E 70 F 80 H 100 20 20 K 125 Sentido L de corte a 25 25 M 150 izquierdas 32 32 N 160 40 40 P 170 95º 63º 15º N Sentido de corte neutro 8 8 R 200 50 50 S 300 T 350 U Tabla 11. Significado de la simbolización de porta-herramientas. Página 53 Indica la longitud de la arista de corte de la placa en mm. 1ª letra: indica sistema fijación de la placa Cap. 6: Listado de Máquinas-herramientas y Herramientas Si se tiene un porta-herramientas cuya denominación es PCLNR 16 16 H 09, dichas letras significan lo siguiente: P: Indica el tipo de fijación de la placa (en este caso, como es P, indicaría fijación por leva). C: Indica la geometría de la placa que inserta (en este caso, como es C sería una placa rómbica de 60º). L: Indica el ángulo del porta-herramienta (en este caso la L será de 95º respecto a la arista de la pieza). N: Indica el ángulo de desprendimiento de la placa (en este caso como lleva la letra N, sería 0º). R: Indica el sentido de trabajo del porta-herramienta (como lleva una letra R sería a derechas). 16: Indica la medida del mango del porta-herramientas (será un cuadrado de 16 x16 mm). H: Indica la longitud del mango (en este caso la longitud del mango será de 100 mm). 09: Indica la longitud de la arista de corte de la placa que monta (en este caso sería 9 mm) 6.2 Desgaste de las herramientas A la hora de seleccionar la herramienta de corte adecuada para la fabricación un parámetro importante a tener en cuenta es el desgaste de la misma. Este desgaste depende de: - Material de la pieza - Material de la herramienta - Geometría de la herramienta - Parámetros de corte (Velocidad de corte, profundidad de pasada y avance) Para el estudio del desgaste de la herramienta se comienza con la definición de los parámetros característicos de su geometría, estos son: ángulo de filo principal y secundario, ángulos de desprendimiento lateral y posterior, ángulos de incidencia lateral Página 54 Cap. 6: Listado de Máquinas-herramientas y Herramientas y posterior y el radio de punta, que determina la textura de la superficie mecanizada. Además se realiza el estudio de la forma y tamaño de la viruta que se va a crear debido al arranque del material (Figura 13). Figura 13. Geometría de la herramienta. Con este análisis y ayudados de las teorías de desgaste de la herramienta se determina la vida útil de ésta. La teoría principal es la “Ecuación de Taylor” que relaciona la velocidad de corte de la herramienta con la vida útil y el material de ésta a través de la siguiente ecuación (Figura 14), donde “n” y “C” son constantes de Taylor que dependen del proceso de mecanizado y de la calidad del material de la herramienta. Figura 14. Vida útil de la herramienta. Página 55 Cap. 6: Listado de Máquinas-herramientas y Herramientas A la hora de seleccionar las herramientas para cada tipo de máquina y operación que se va a aplicar en la fabricación de la pieza tratada en este proyecto, no se desarrolla el estudio de desgaste y vida útil anteriormente mencionado, ya que ese estudio, entre otros, lo lleva a cabo el fabricante de las herramientas. Este fabricante recoge en sus catálogos las características a tener en cuenta al seleccionar la herramienta. 6.3 Elección de las herramientas necesarias Dependiendo de la máquina y del proceso de mecanizado que se vaya a desarrollar se han elegido una serie de herramientas, utilizando el catálogo del proveedor “UNCETA” donde aparecen herramientas de varios fabricantes. El material de las herramientas (metal duro o acero rápido) han sido seleccionadas por sus adecuadas características para mecanizar el material de la pieza que se fabrica. Herramientas para el torno 1. Refrentado: Para el refrentado se usará una herramienta enteriza, con una cuchilla de metal duro para torneado frontal con rebaje (marca “Holex”) con un mango de 20 mm (Figura 15). Figura 15. Herramienta refrentado. 2. Cilindrado: Para el cilindrado, tanto en desbaste como en acabado, se usará el portaherramienta de código PCLN R 16 16 H12 y las plaquitas, CNMG 120408 (Figura 16), todo de la marca “Garant”. Página 56 Cap. 6: Listado de Máquinas-herramientas y Herramientas PCLN R1616 H12 CNMG 120408 Figura 16. Porta-herramienta y plaquita para cilindrado. 3. Moleteado: Con un moleteador de presión de dos moletas de metal duro (marca “Zeus”) con un diámetro de 20 mm, espesor de 8 mm y paso 1 mm se realizará el moleteado (Figura 17). Figura 17. Herramienta de moleteado. 4. Chaflanes: El código de las plaquitas para realizar los chaflanes es SNMG 120408 y el porta-herramienta adecuado para éstas es PSSN R 20 20 K12, ambos de la marca “Garant” (Figura 18). PSSN R2020 K12 SNMG 120408 Figura 18. Porta-herramienta y plaquita para chaflanes. Página 57 Cap. 6: Listado de Máquinas-herramientas y Herramientas 5. Roscado: El tallado de la rosca se realizará con una cuchilla de metal duro para roscar exteriores (marca “Holex”), que va soldada sobre un mango cuadrado de acero de 20 mm, de perfil 60º para rosca métrica (Figura 19). Figura 19. Herramienta para roscado. 6. Cajeado: La plaquita de metal duro (marca “Garant”) para realizar el cajeado se basa en la norma DIN 7993 cuyas medidas para el radio de 1 mm. son de W = 2 mm. y t = 1,20 mm. En la siguiente figura se muestran las dimensiones: Figura 20. Plaquita para cajeado. Herramientas para la fresadora Para el fresado se dispondrá de una fresa frontal de planear (marca “Garant”) de 43º (ángulo de posición de la plaquita) de acero templado, de 63 mm de diámetro y 5 dientes. Las seis plaquitas que lleva son de ocho cortes y poseen un recubrimiento TiC/TiN para aumentar la resistencia al desgaste (Figura 21). Página 58 Cap. 6: Listado de Máquinas-herramientas y Herramientas Figura 21. Fresa y plaquita para planear. Herramientas para la taladradora La broca (marca “Garant”) que se usa para realizar el taladro pasante es una broca helicoidal de acero rápido (HSS) de diámetro 3 mm con mango cilíndrico, con ángulo en la punta de 118º, una longitud de hélice de 33 mm. y una longitud total de 61 mm. (Figura 22) Figura 22. Broca helicoidal. Herramientas para la rectificadora En todas las máquinas-herramientas anteriores se ha usado herramientas multifilos ó monofilos, en el caso de la rectificadora se utiliza un tipo de herramienta llamada muela donde los filos son indefinidos ya que se trata de granos. Página 59 Cap. 6: Listado de Máquinas-herramientas y Herramientas La herramienta que se va a utilizar para la operación es una muela (marca “Lukas”) de corindón artificial con mango de 6 mm de diámetro, de granulado grueso (24-26) cuyo aglomerante es resina artificial y el grado de dureza es medio. Figura 23. Muela de corindón. Las dimensiones son: diámetro de 16 mm y una altura (ancho de la muela) de 30 mm, valor recomendado viene dado según la Tabla 12: Tabla 12. Ancho de muela según los diámetros de las piezas que se rectifican. Como resumen se muestra la siguiente tabla (Tabla 13), donde aparecen las máquinas y las herramientas necesarias para el mecanizado de cada operación, además del precio dado por el fabricante. A cada herramienta se le ha asignado un código para su identificación, aparte del número de referencia que tiene en el catálogo del proveedor (UNCETA). Página 60 Cap. 6: Listado de Máquinas-herramientas y Herramientas Máquina Herramienta Cód. Código fabric. Pedido Mín Precio (€) Cuchilla de metal duro con rebaje para refrentar 001 296700 1 7,49 Porta-herramientas para plaquita de cilindrar 002P 256100 1 59,81 Plaquitas para cilindrar 002 251300 10 5,93 Moletador de presión de dos moletas (Ø 20 mm.) 003 290120 1 96 Recambio Moleta BL30º N/A 290185 1 22,10 Porta-herramientas para plaquita de chaflán 004P 256500 1 66,42 Plaquitas para chaflanes de 45º 004 253930 10 7,02 Cuchilla de metal duro para roscar exteriores 005 297150 1 13,16 Plaquita para cajeado de radio 1 mm. 006 271025 10 18,75 FRESADORA Fresa frontal de planear (Ø 63 mm. y 5 dientes) y plaquitas de 8 cortes 007 213300 213340 1 10 283,20 10,62 TALADRADORA Broca helicoidal de Ø 3 mm. 008 114050 10 0,61 RECTIFICADORA Muela de corindón 30 mm. ancho 009 551600 10 1,07 TORNO Tabla 13. Máquinas y herramientas utilizadas en la fabricación. Página 61 Cap. 6: Listado de Máquinas-herramientas y Herramientas 6.4 Estimación del número de herramientas y máquinas necesarias Para determinar el número de herramientas que se necesitan al año para fabricar la cantidad de piezas prevista, se debe conocer el tiempo de corte empleado para cada una de ellas por pieza. Los tiempos de mecanizado se calculan en el capítulo 7 a partir de los cuales se halla el tiempo total de corte al año de cada herramienta (una vez se multiplica por las 7136 piezas a fabricar anualmente). A modo resumen se exponen dichos cálculos en la siguiente tabla donde, en negrita, se suman los tiempos totales por operaciones con mismas herramientas (para concretar su cálculo véase cap. 7): Fase 1 2 3x45º 1x45º Tm/pieza [min] 0,085 0,12 0,316 0,425 0,068 1,416 0,032 0,085 2,463 0,221 0,059 0,226 0,171 0,13 0,016 0,005 0,032 0,002 Desbaste Acabado 0,135 0,397 3,192 379,64 *(6 operaciones) Proceso Refrentar Desbaste Acabado Cilindrado Desbaste Cilindrado Acabado Moleteado Chaflán 3x45º Refrentar Desbaste Desbaste Cilindrado Desbaste Acabado Acabado Cilindrado Acabado Roscado Cajeado Chaflán 3a8 fresado* Tm/pieza/op. [min] 0,17 4,199 Tm (horas/año) 20,22 499,40 1,416 0,066 168,41 7,85 0,016 0,005 1,90 0,59 9 Taladrado 0,369 0,369 43,89 10 Rectificado 7,351 7,351 874,28 Tabla 14. Tiempos totales por tipo de operación. Página 62 Cap. 6: Listado de Máquinas-herramientas y Herramientas Partiendo de esta base, para facilitar los cálculos sin perder demasiada exactitud y mediante la ecuación de Taylor introducida anteriormente (según velocidades de corte, ver Figura 14), se aproxima una vida de 60 horas para cada filo en las herramientas de acero rápido, y de 100 horas en el caso de las de metal duro. Por otra parte, se ha de tener en cuenta el número de filos efectivos de cada herramienta (columna “nº de utilizaciones”). Con estos datos, el número de herramientas necesario, así como su coste total anual, se muestran a continuación. Herramienta Tm Nº (horas/a Utiliz. ño) Vida Hta [min] Nº htas Precio / /año unidad Coste total anual (€) Cuchilla de metal duro con rebaje para refrentar 20,22 1 100 13 7,49 97,37 Plaquitas para Cilindrar 499,40 2 100 150 5,93 889,5 Recambio Moleta 20/1 BL30º (2 uds / Hta) 168,41 1 60 338 22,1 7469,8 Plaquitas para chaflanes de 45º 7,85 2 100 3 7,02 21,06 Cuchilla de metal duro para roscar exteriores 1,90 1 100 2 13,16 26,32 Plaquita para cajeado de radio 1 mm. 0,59 3 100 1 18,75 18,75 Plaquitas para fresa frontal de planear (6 uds / Hta) 379,64 8 100 174 10,62 1847,88 Broca helicoidal 43,89 1 100 27 0,61 16,47 Muela de corindón 30 mm. ancho 874,28 1 100 525 1,07 561,75 Porta-herramientas para plaquita de cilindrar -------- 1 1 59,81 59,81 Porta-herramientas para plaquita de chaflán -------- 1 1 66,42 66,42 Fresa frontal de planear de Ø 63 mm. y 5 dientes -------- 1 1 283,2 283,2 Moletador de presión de dos moletas (Ø 20mm). -------- 1 1 96 96 Total Tabla 15. Número de herramientas y coste anual. Página 63 11.454,33 € Cap. 6: Listado de Máquinas-herramientas y Herramientas Para determinar cuántas máquinas se necesitan, se debe conocer los tiempos totales empleados en la fabricación de una pieza, que incluyen los tiempos de mecanizado, así como de preparación, maniobra y auxiliares. Su determinación se realiza en el capítulo 7 y en la siguiente tabla se muestran resumidos: Min./pieza T. mecanizado T. auxiliar T. maniobra T. preparación TORNO 5,869 0,955 6,11 0,082 FRESA 3,192 0,702 5,64 0,074 TALADRADORA 0,369 0,123 1,17 0,082 RECTIFICADORA 7,351 0,693 1,32 0,007 Tabla 16. Desglose de tiempos por pieza. Los tiempos totales anuales empleados en cada máquina se muestran en la tabla que se expone más abajo. El número de operarios necesarios para la fabricación de la cantidad anual de piezas prevista vendrá dado por el cociente entre las horas anuales trabajadas en cada máquina y las horas trabajadas al año por operario: Nop = tiempo trabajado en la máquina tiempo trabajado por el operario El número de horas que trabaja un operario al año es: Nh = 40 horas semana * 46 semanas año = 1840 horas año En esta última tabla que a continuación se muestra, se resume finalmente el número de operarios que serían necesarios para la producción anual. Dado el pequeño número de operarios necesarios, será suficiente con establecer un único turno de trabajo, por lo que el número de máquinas necesarias será igual al número de operarios. Página 64 Cap. 6: Listado de Máquinas-herramientas y Herramientas Máquina Nº Nº Min./pieza horas/año Nº operarios operarios Máquinas (corregido) TORNO 13,02 1548 0,84 1 1 FRESA 9,61 1143 0,62 1 1 TALADRADORA 1,67 199 0,11 1 1 RECTIFICADORA 9,37 1114 0,61 1 1 Tabla 17. Máquinas y operarios necesarios. Página 65