Nombres - Comunicaciones Opticas

Anuncio

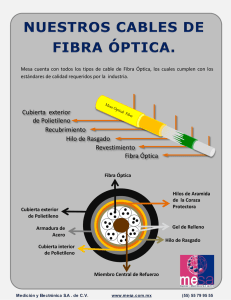

Nombres: Arivilca Ramos Ever Julian Cerruto Pérez Sergio Daniel Chavez Cortez José Dennis Alvarez Flores Sergio Francisco Materia: Transmisión por Fibra Óptica. Semestre: Octavo Semestre. Fecha: 30 de Septiembre de 2014 FABRICACION DE LA FIBRA OPTICA 1. INTRODUCCION. La Historia de la comunicación por la fibra óptica es relativamente corta. En 1977, se instaló un sistema de prueba en Inglaterra; dos años después, se producían ya cantidades importantes de pedidos de este material. Antes, en 1959, como derivación de los estudios en física enfocados a la óptica, se descubrió una nueva utilización de la luz, a la que se denominó rayo láser, que fue aplicado a las telecomunicaciones con el fin de que los mensajes se transmitieran a velocidades inusitadas y con amplia cobertura. Fue entonces cuando los científicos y técnicos especializados en óptica dirigieron sus esfuerzos a la producción de un ducto o canal, conocido hoy como la fibra óptica. En 1966 surgió la propuesta de utilizar una guía óptica para la comunicación. 2. OBJETIVOS. 2.1. OBJETIVO GENERAL. Establecer las técnicas de fabricación de fibra óptica para concer sus distintas aplicaciones en el campo de las telecomunicaciones. 2.2. OBEJTIVOS ESPECIFICOS. Determinar la definición de la fibra óptica para lograr una mayor comprensión del tema. Conocer el proceso de fabricación de la fibra óptica en base a los distintos métodos y su funcionamiento. Establecer el procedimiento de estiramiento y culminación para obtención de la fibra óptica. Verificar todos los parámetros ópticos y geométricos por los cuales paso el procedimiento de la fibra óptica. 3. MARCO TEORICO – MARCO PRACTICO 3.1. DEFINICION La fibra óptica es un medio de transmisión utilizado principalmente en redes de datos. Se basa en un hilo muy fino de material transparente (vidrio o materiales plásticos), por el cual se envían pulsos de luz que representan los datos a transmitir. El haz de luz queda totalmente confinado y se propaga por el interior de la fibra con un ángulo de reflexión por encima del ángulo límite de reflexión total, en función de la ley de Snell. La fuente de luz puede ser láser o un LED. 3.2. FUNCIONAMIENTO. En un sistema de transmisión por fibra óptica existe un transmisor que se encarga de transformar las ondas electromagnéticas en energía óptica o en luminosa, por ello se le considera el componente activo de este proceso. Una vez que es transmitida la señal luminosa por las minúsculas fibras, en otro extremo del circuito se encuentra un tercer componente al que se le denomina detector óptico o receptor, cuya misión consiste en transformar la señal luminosa en energía electromagnética, similar a la señal original. 3.3. PROCESO DE FABRICACION DE LA FIBRA OPTICA. La fabricación de una fibra óptica consiste básicamente en calentar arena, silicio y otros compuestos químicos hasta que se fundan, para después remover hasta que se mezclen. A continuación se forma una barra con esta mezcla y se comienza a estirar para formar una varilla de fibra. El mencionado estiramiento se realiza con una máquina que proporciona calor, de forma que la fibra de vidrio se convierte en plástico y pueda alcanzar pequeños diámetros. 3.4. FABRICACION DE LA FIBRA OPTICA. La fabricacion de fibras opticas de vidrio: se realiza basicamente por dos tipos de procedimientos: crisol y preforma. El primero se usa para aplicaciones de corto alcance y bajo flujo de informacion (enlances entre ordenadores, aplicaciones de circuito cerrado, medicina, industria aeronautica o del automovil, ect.), mientras que el segundo es aplicado en el campo de las telecomunicaciones para enlaces urbanos, interurbanos o submarinos a 34 Mb/s (480 canales), 140 Mb/s (1920 canales) o capacidades superiores de informacion, asi como para aplicaciones en área local, para materializar bucles de banda ancha hasta el abonado. 3.5. METODOS PARA LA FABRICACION 3.5.1. MÉTODO DE LA VARILLA EN TUBO (ROD IN TUBE) Este fue uno de los primeros métodos usados, este proceso es el más simple, se introduce una varilla de vidrio de alto índice como núcleo en un tubo que hace de recubrimiento y está formado por vidrio con un bajo índice de refracción. Las dimensiones de la varilla y del tubo son tales que prácticamente no queda espacio entre uno y otro Una varilla de vidrio como núcleo se coloca dentro del tubo de vidrio del cladding. En el extremo de este ensamblado se aumenta la temperatura; y ambos vidrios son ablandados obteniéndose una fibra por arrastre. La varilla y el tubo son normalmente de 1 m. de longitud. La varilla del núcleo tiene típicamente 30 mm de diámetro. El vidrio del núcleo y el vidrio del cladding deben tener temperaturas de ablandamiento similares Este método es relativamente fácil: apenas se necesita comprar la varilla y el tubo. Sin embargo, uno debe tener mucho cuidado para no introducir impurezas entre el núcleo y el cladding. La desventaja de este método simple consiste en que después del estirado de la fibra quedan pequeñísimos deterioros e impurezas en la superficie de separación entre ambos vidrios, lo que ocasiona elevadas atenuaciones del orden de los 500 a 1000 dB/Km. , por este método solo se fabrican fibra ópticas multimodos de perfil escalonado. Estas fibras son usadas en la transmisión de imagen e iluminación pero no son utilizadas en telecomunicaciones. 3.5.2. MÉTODO DE CRISOLES DOBLES. Este método del doble crisol utiliza recipientes concéntricos de platino que contienen en estado fundido los materiales y el revestimiento de la fibra. Conforme fluyen los componentes por la base se procede a su estirado formándose la fibra a medida que van solidificándose. Las características de la fibra dependen de la composición de los materiales fundidos, de la viscosidad de los moldes colocados en la salida y de la velocidad de estirado. Controlando el proceso de enfriamiento a la salida de los crisoles puede conseguirse que la fibra obtenida sea de índice en escalón, o del tipo gradual, dando tiempo en este segundo caso a la difusión de los materiales (cuando aún se encuentran en estado líquido) en el momento de abandonar los crisoles. Este procedimiento suele emplearse para vidrios compuestos ya que en el punto de fusión de estos es inferior al del dióxido de silicio. La utilización de las fibras obtenidas por el procedimiento de doble crisol queda relegada a enlaces para distancias cortas o baja velocidad de conmutación. Cuando el vidrio interior comienza a fluir, el vidrio del revestimiento inicia también el fluido envolviendo y fundiéndose al vidrio del núcleo. Luego del estirado, la fibra es enrollada en tambores. Para poder realizar fibras bajo este proceso se necesitan materias primas de alta pureza. Esto exige que durante la preparación se realice un muestreo para asegurar que únicamente se utilizan materiales de alta pureza. Los polvos que se utilizan para formar el vidrio (SiO2, B2O3, GeO2, Na2CO3, K2CO3, CaCO3, BaCO3) son previamente mezclados y calentados en un crisol hasta que se funden y luego se revuelven. En la tabla siguiente se ilustran la composición y performance de las fibras realizadas bajo este método. El calor necesario para fundir los elementos que componen la fibra, es suministrado directamente a la mezcla a través de un horno eléctrico o utilizando potencia de radio frecuencia (100 KHz). Es interesante el empleo de radio frecuencia para fundir los materiales que componen las fibras ópticas. La conductividad eléctrica del gas del vidrio, cuando está en estado líquido, es lo suficientemente alta como para que la potencia de RF se acople en el material y lo caliente. La fusión generalmente se realiza en un crisol de platino, entre 800 y 1500 ºC, dependiendo de los materiales que se utilicen. También existen otros tipos de crisoles de silicio, que son más baratos, estos solamente pueden utilizarse una sola vez, porque los componentes del vidrio disuelven el silicio. Luego del calentamiento inicial, el material fundido debe ser revuelto para su homogeneización por medio de unas paletas especiales o “stirrer” de platino o cerámica y sometido al paso de un chorro de gas. Aditivos tales como óxidos de arsénico y antimonio controlan las impurezas a través de procesos redox. En este método de fabricación se efectúa el estirado simultáneo de dos vidrios que conforman el núcleo y el revestimiento. Como ya se mencionó anteriormente, la fusión de los vidrios se realiza en un crisol de platino de paredes dobles. Este crisol posee una boquilla doble en su parte inferior concéntricamente alineada que por variación de su apertura permite regular el diámetro de la fibra y el espesor de su revestimiento. En la figura se esquematiza este proceso de fabricación, donde se puede apreciar el crisol doble y los demás componentes. Las ventajas de este proceso son la simplicidad para producir la fibra, proceso semicontinuo, y el bajo punto de fusión del vidrio utilizado. Las desventajas resultan del hecho de que la contaminación es más difícil de controlar. Las materias primas deben ya tener el grado final de pureza. Materiales altamente refractarios y de alto costo como el platino deben ser utilizados. La atmósfera que rodea al doble crisol debe ser cuidadosamente controlada. Existen también dificultades para lograr una mezcla 100% homogénea debido a que la mezcla se calienta ligeramente más en algunos puntos del crisol que en otros, tendiendo a formarse corrientes de convección. Esto hace que se formen burbujas difíciles de detectar y eliminar. Finalmente el control de la difusión y la uniformidad a lo largo de la fibra es extremadamente dificultoso. Se han realizado trabajos de investigación para mejorar este proceso, pero hoy en día son pocas las industrias que lo aplican ya que se pueden obtener solamente fibras de baja calidad y bajo costo. El proceso es ventajoso para realizar fibras de índice escalonado con una gran apertura numérica. 3.5.3. METODO DE LA PREFORMA. La fabricacion de fibras por el metodo de preforma, que es la más utilizada,comprende tres etapas: La fabricacion de la preforma, propiamente dicha. El estiramiento de la preforma, de la que se obtiene la fibra. Pruebas y medidas. Exteriormente las preformas tienen el aspecto de un cilindro macizo de vidrio de 1 a 2 metros de largo y 10 a 20 mm de diametro. La fabricación la Fibra Óptica consiste en un cilindro robusto que tiene las mismas proporciones geométricas (diámetro del núcleo y revestimiento) y las mismas distribuciones de índices de refracción que se desea tener en la fibra. 3.5.3.1. TECNICAS DE FABRICACION DE PREFORMA Existen métodos para fabricar preformas de vidrio para fibras de alta calidad, estos métodos comerciales corresponden a procesos diseñados en los laboratorios, los cuales se basan en depósito químico desde fase vapor, es decir la síntesis de los componentes del vidrio que se encuentran a altas temperaturas. a) VAD (Deposición axial en fase de vapor), desarrollado en Japón por la NTT. b) OVD (Deposición externa en fase de vapor), desarrollado por Corning Glass Works (USA). c) MCVD (Deposición química modificada en fase de vapor), desarrollado por los Bell Laboratories. En la actualidad es el método de fabricación más difundido. d) PCVD (Deposición química en fase de vapor activada por plasma), desarrollado recientemente en los laboratorios de Philips, en Eidhoven (Holanda). a) METODO VAD. Este proceso fue desarrollado por Ibaraki Electrical Comunications Laboratory (1977) y es utilizado por la mayoría de los productores de fibra japoneses (Sumitomo, Furukawa, Fujikura). Se denomina VAD, deposición axial de vapor. Los reactantes se inyectan en la llama de un quemador produciéndose, un chorro de finas partículas de sílice dopado de 0.05 m a 0,2 m que se depositan en el extremo de una preforma sustrato. La preforma crece en la dirección axial debido al movimiento de rotación y de elevación vertical que sufre el mandril acorde con este crecimiento, comprobándose su simetría circular y crecimiento uniforme. La preforma porosa, cuya densidad es de 0,2 – 0,4 gr/cm3, debe ser consolidada para transformarse en una preforma transparente lista para someterse al estiramiento para formar la fibra óptica. Los pasos de este proceso se ilustran en el siguiente esquema. PREPARACIÓN DE RODILLO SUSTRATO. El rodillo sustrato, generalmente de sílice, es sujeto verticalmente sobre el equipo. El diámetro de éste coincide con el diámetro de la futura preforma consolidada. DEPOSICIÓN. Los quemadores contienen una mezcla de gases que está compuesta por 𝑂2 , 𝐻2 𝑦 𝑆𝑖𝐶𝑙4 , 𝑦 𝐺𝑒𝐶𝑙4 𝑦 𝑃𝑂𝐶𝑙4 . Un gas inerte, 𝐴𝑟 fluyen entre el 𝑂2 𝑦 𝐻2 para prevenir daños en los quemadores. Para la fabricación de fibras monomodo generalmente se utilizan 2 quemadores: uno para la deposición del núcleo y otro para la del revestimiento. Para las fibras multimodo un quemador en suficiente, pero varios quemadores aumentan la velocidad de deposición. Para prevenir una posible ovalación de la preforma el mecanismo encargado de ejercer el “pull” debe estar perfectamente calibrado. DESHIDRATACIÓN. Han sido identificadas cuatro fuentes de contaminación de la preforma a partir de OH: Impurezas de la materia prima tales como 𝑆𝑖𝐻𝐶𝑙3 , 𝑆𝑖𝐻2 𝐶12 𝑦 𝐻𝐶𝑙; produciendo 𝑆𝑖 − 𝑂𝐻. Contaminación directa a partir de la llama 𝐻2 /𝑂2 de los quemadores. Contaminación durante el proceso de “jacketing”, durante la elongación. Contaminación en el proceso de fabricación de la fibra, propiamente dicho. Para poder eliminar los posibles contaminantes OH de la preforma es necesario realizar este proceso de deshidratación A una temperatura de 900-1350ºC. El tiempo total de este proceso es de aproximadamente 90 minutos. CONSOLIDACIÓN. La preforma opaca y porosa se transforma en una homogénea y transparente mediante este proceso. Se reduce la preforma a 1/8 de su volumen original. Como se indicó anteriormente, en la figura esta etapa puede realizarse en la misma cámara que la deshidratación. ELONGACIÓN. Una vez consolidada la preforma, cuyo diámetro exterior es ahora de 25 mm es elongada hasta que este sea aproximadamente de 10 mm. Este paso es necesario junto con el de overcladding, para ajustar precisamente la relación núcleo/revestimiento deseada. La elongación es lograda sobre un dispositivo donde la preforma es expuesta a la llama de unos quemadores que se mueven en dirección contraria a uno de los soportes de la bancada que se traslada a mayor velocidad. Este paso puede ser omitido por otros procesos donde el revestimiento es sinterizado simultáneamente con la deposición del núcleo. OVERCLADDING. Este proceso es opcional y sirve para agregar material adicional de revestimiento de menor calidad o para ajustar la relación núcleo/revestimiento. b) METODO OVD. Este proceso fue creado por Corning Glass Works (1973). También es conocido como OVD, Outside Vapor Deposition. La diferencia esencial de éste método es que el proceso de deposición de las finas partículas de sílice se realiza lateralmente en el exterior del tubo de vidrio, provocado por los reactantes que esta vez se encuentran mezclados con el gas del quemador. Estas partículas, de 0,1 mm de diámetro, se pegan entre ellas formando una preforma porosa sobre un mandril giratorio. Una vez finalizada esta etapa, se retira el eje y se sinteriza esta preforma porosa convirtiéndose en una preforma de vidrio transparente lista para generar la fibra óptica. Los pasos del siguiente proceso son ilustrados en el siguiente esquema. CARACTERIZACIÓN DEL MANDRIL. Una barra de grafito de aproximadamente 5 mm de diámetro y 1 m de largo aproximadamente sirve como mandril, girando sobre su propio eje sujetado a una bancada. Sobre éste se depositarán las finas partículas de vidrio para dar lugar al núcleo y revestimiento de la futura fibra óptica. DEPOSICIÓN. Los reactantes, generalmente 𝑆𝑖 𝐶𝑙4 𝑦 𝐺𝑒 𝐶𝑙4 , se introduce en un quemador de gas-oxígeno o gas-Hidrógeno, cuya llama se desplaza lateralmente sobre un mandril que a su vez rota sobre su eje. En la llama se produce la reacción química de los reactantes con el oxígeno, dando lugar a unas finas partículas de sílice dopado que se depositan sobre el mandril giratorio. Estas partículas, sinterizadas, en estado forman parcialmente capas uniéndose mutuamente formando así el núcleo y revestimiento de la fibra cuando el rodillo es lateralmente recorrido por el quemador. La tasa de deposición en este caso es superior a 5 gr/min con una eficiencia del 50%. Una gran cantidad de capas permiten un control muy preciso del perfil del índice de reflexión. La composición de los reactantes cambia con cada una de las capas depositadas, lo que conduce al perfil de índice de refracción deseado tanto en el núcleo como en el revestimiento. SEPARACIÓN DEL MANDRIL. La preforma porosa obtenida es desvinculada del mandril con mucho cuidado de no dañarla. Este paso es crítico ya que puede incrementar las pérdidas en gran medida. CONSOLIDACIÓN Y ELIMINACIÓN DE LOS OXHIDRILOS La preforma porosa es sujetada de un extremo e introducida verticalmente en un horno que se encuentra a unos 1500ºC. Donde se produce la sinterización de la misma. La atmósfera del horno está compuesta por gas He con un bajo porcentaje de gas cloro. El helio asegura una preforma transparente, libre de burbujas y el cloro purga el vidrio eliminando los OH. COLAPSADO: La preforma transparente obtenida como resultado de los pasos anteriores debe ser colapsada en otro horno a 1800-2200ºC, dependiendo de la composición del vidrio, para eliminar el orificio del centro por el cual se encontraba el mandril. Alternativamente, este paso puede ser omitido y el agujero de la preforma es eliminado por calentamiento en el proceso de fabricación de la fibra propiamente dicho. En la figura se ilustran los principales pasos de este proceso, que incluyen: Proceso de deposición Secado Sinterizado c) METODO MCVD. Este método fue divulgado en 1974 y desde entonces ha venido a ser el más usado en todo el mundo para fabricar preformas. Fue desarrollado por los laboratorios Bell y actualmente está en producción en la Western Electric, así como en otras compañías en los Estados Unidos, Europa y Japón. Este método se realiza en dos etapas: PRIMERA ETAPA. Se hace rotar un tubo de vidrio puro alrededor de su eje longitudinal en un torno u otro dispositivo adecuado al tiempo que se calienta una estrecha zona del mismo desde afuera por medio de un quemador de gas detonante que se desplaza a lo largo del tubo. En el método MCVD, ocurren un serie de reacciones químicas que transforman una mezcla de gases en una varilla solida de vidrio llamado Preforma. SEGUNDA ETAPA. Una vez completada la deposición de las capas necesarias se pasa a la segunda etapa del método MCVD que consiste en calentar el tubo por secciones longitudinales hasta aproximadamente 2000°C. De esta manera se produce el colapso del tubo para formar la varilla. Ya que los gases que reaccionan en el interior del tubo se mantienen libres de hidrogeno, este método no requiere procesos especiales de secado, ya que el gas utilizado para el calentamiento que en general contiene una proporción de hidrógeno, solo actúa sobre el exterior del tubo, no teniendo influencia sobre el proceso ningún otro factor ambiental. En el siguiente cuadro se muestran todas las operaciones que se realizan en este proceso de fabricación de la preforma. CLASIFICACIÓN DEL TUBO. El tubo es medido en todas sus dimensiones, sus extremos, ovalidad, etc. LIMPIEZA DEL TUBO. El tubo, generalmente, es sometido a un proceso de desengrase y a una lluvia ácida para removerle cualquier impureza o vestigio que se encuentre incrustado en la superficie. PRESENTACIÓN DEL TUBO. El tubo es ajustado y alineado precisamente en el sujetador de la bancada donde va a ser trabajado. Es necesario tener gran cuidado en esta tarea y asegurarse que el tubo quede libre de estrés utilizando una articulación. CALENTAMIENTO. Esta etapa consiste en hacer correr el quemador a lo largo del tubo calentándolo hasta una temperatura de 2000ºC. El quemador es monitoreado por una computadora que recoge datos de distintos sensores y regula la temperatura con un error de ± 1ºC. Este baño de calor sirve para homogeneizar la preforma y eliminar el resto de las impurezas que hayan quedado en el tubo. DEPOSICIÓN. Una vez acondicionado el tubo, el programa de deposición puede empezar. Primero, es necesario que el tubo se encuentre calentado. Luego pequeñas capas de sílice pura de 10 a 15 mm son depositadas en el interior del tubo. Estas capas previenen la fuga de OH desde el tubo substrato hasta la parte central de la futura fibra, donde causaría grandes aumentos de pérdida. El mecanismo de deposición de partículas en MCVD es llamado termoforesis: una partícula suspendida en un gradiente de temperatura experimenta una fuerza neta en dirección a donde la temperatura disminuye. CONSOLIDACIÓN. Luego de finalizar la deposición es necesario realizar la consolidación mediante el sinterizado. En MCVD, este paso se realiza simultáneamente luego de la deposición por el barrido del quemador a lo largo del tubo. Se debe tener mucha precaución ya que una mala consolidación (o un exceso en la temperatura de deposición) provocaría burbujas en la fibra de vidrio. Generalmente, la temperatura de este proceso varía entre 1500 – 1800 ºC. COLAPSO. La fase de colapso sirve para dar lugar a un cilindro macizo de vidrio de aproximadamente 1 cm de diámetro a partir del tubo consolidado. En MCVD, el proceso de consolidación de la preforma puede ser dejado de lado y realizar el proceso de colapsado en la misma bancada (o no). Dejando pasar el quemador unas seis veces a lo largo de la preforma es suficiente para colapsarla. La temperatura de colapso es entre 1900-2100ºC. OVERCLADDING. Este proceso es opcional y sirve para agregar material adicional de revestimiento de menor calidad o para ajustar la relación núcleo/revestimiento. La temperatura necesaria para fundir el sobrerrevestimiento sobre la preforma es del orden de 1900-2100ºC. La ventaja de este proceso es que pueden trabajarse preformas de paredes más delgadas para controlar más eficientemente el proceso de deposición y luego agregar revestimiento adicional para alcanzar la relación núcleo/revestimiento deseada. En la figura se esquematiza este proceso de fabricación de preformas. d) METODO PCVD. Este proceso fue implementado por Philips (1976). Se crea una zona no isotérmica, es un método similar al MCVD solo que cambia la forma de calentamiento, el horno RF posee una menor inercia térmica, lo cual permite tener capas más delgadas y en una mayor cantidad, teniendo de esta manera un perfil de Índice más ligero y con menos saltos. Existe un método interno dentro del PVCD llamado PMCVD (Plasma- enhanced MCVD) el cual fue creado por los laboratorios Bell en donde se usa un calefactor de cobre que se coloca después de la llama para crear un plasma O2 dentro del tubo, El PCVD permite conseguir más de 1000 capas de fibra óptica multimodo y tiene una eficiencia de deposición bastante elevada. Para los métodos MCVD y PCDV se puede aplicar la técnica de “Rod in Tube” el cual consiste en fabricar mediante el método de preforma solo el núcleo y después de tenerlo colocar un tubo exterior, lo cual da origen al revestimiento. Los principales pasos de este proceso son ilustrados en el siguiente esquema. CLASIFICACIÓN DEL TUBO: El tubo es medido en todas sus dimensiones, sus extremos, ovalidad, etc. LIMPIEZA DEL TUBO: El tubo, generalmente, es sometido a un proceso de desengrase y a una lluvia ácida para removerle cualquier impureza o vestigio que se encuentre incrustado en la superficie. PRESENTACIÓN DEL TUBO: el tubo es ajustado y alineado precisamente en el sujetador de la bancada donde va a ser trabajado. Es necesario tener gran cuidado en esta tarea y asegurarse que el tubo quede libre de estrés utilizando una articulación. La conexión con el sistema de alimentación de gas debe ser ajustada fuertemente para evitar escapes. CALENTAMIENTO: Esta etapa consiste en hacer correr el quemador a lo largo del tubo calentándolo hasta una temperatura de 2000ºC. El quemador es monitoreado por una computadora que recoge datos de distintos sensores y regula la temperatura con un error de ± 1ºC. Este baño de calor sirve para homogeneizar la preforma y eliminar el resto de las impurezas que hayan quedado en el tubo. DEPOSICIÓN: La deposición del SiO2 y GeO2 ocurre de manera heterogénea (sólo sobre la pared interna del tubo) “upon initiation of the plasma”. El resonador de microondas barre el tubo y capas muy finas (0,5 mm) sin depositadas en su paso. La tasa de deposición es de 0,5 gr/min. Puede ser aumentada incrementando la energía de las microondas. El horno calienta el sustrato que gira en su interior a 1200ºC. Un resonador de microondas alrededor del tubo transfiere energía electromagnética en el orden de 1 KW en el interior del tubo, donde a baja presión (1 a 4 KPa) el “no isothermal plasma” es formado. Una bomba provee el vacío necesario. La diferencia principal, y ventaja, de este método comparado con el MCVD es que un “no isothermal plasma” inicia una reacción heterogénea en la pared interior del tubo. Gracias a este plasma se evita la formación de “soot” porque se trabaja con temperaturas más bajas. PCVD es un proceso de “baja temperatura”. La eficiencia de la deposición del 𝑆𝑖 𝑂2 es casi 100% y la del 𝐺𝑒 𝑂 85%. 3.5.4. FABRICACION DE FIBRA OPTICA DE PLASTICO. Las combinaciones más comunes de materiales para el núcleo y revestimiento son: Los pasos de fabricación incluyen: Destilación del monómero. Polimerización. Estirado. Revestimiento con polímeros fundidos. En la figura se esquematiza el funcionamiento de este proceso para obtener fibras plásticas. El método de estirado es similar al del proceso de “doble crisol”. La clave para obtener fibras de bajas pérdidas (55 dB/Km a una determinada longitud de onda) es la utilización de un sistema completamente cerrado en el cual se impide que el polvo, oxígeno y otros contaminantes se incluyan en la fibra. Otro paso importante para lograr bajas pérdidas es la deuterización parcial del PMMA utilizado en el núcleo. Lamentablemente los detalles exactos de este proceso de producción no están disponibles, ya que el más grande y único productor de fibras PMMA, dicho por ellos mismos, no facilitan esta información. 3.6. ESTIRAMIENTO DE LA PREFORMA Y RECUBRIMIENTO DE LA FIBRA. Realizada la preforma, la siguiente etapa es la de estiramiento, que se realiza mediante una técnica cuyo esquema básico se muestra en la siguiente figura: La varilla de preforma se introduce en el horno que está a una temperatura del orden de 2000 ºC en su centro, requiriendo una estabilidad de ±1ºC con el fin de reducir las fluctuaciones en el diámetro de la fibra óptica. Una vez que sale del horno la fibra pasa por un control de diámetro que debe ser capaz de resolver discrepancias de ±0.2µm, si bien el margen más corriente de aceptación se halla entre ±3µm y ±6µm. Cualquier alejamiento del margen que se establece detiene el proceso a través del circuito de realimentación paralizando el cabrestante que origina la tensión de estiramiento. A continuación y sin solución de continuidad se aplica el primer recubrimiento o protección por encima del revestimiento de la fibra. Este primer recubrimiento sirve como protección mecánica de la fibra durante las fases subsiguientes hasta acabar su cableado. Para este recubrimiento suelen emplearse siliconas o acrilatos y los diámetros exteriores oscilan entre 250±15µm y 500±25µm. El recubrimiento secundario puede ser de dos tipos: ceñido y holgado. El recubrimiento ceñido se realiza mediante un proceso de extrusión (con nilón o poliamidas) directamente sobre la fibra. El diámetro exterior es del orden de 1mm. El recubrimiento holgado se realiza por extrusión de un tubo (de polipropileno, nilón, PVC, etc.) alrededor de la fibra; los diámetros interiores y exteriores del tubo oscilan entre 1.5 y 2.5mm. La fibra se ubica libremente en el interior del tubo lo cual hace posible que no se dañe aunque el cable sufra elongaciones de 0.5% o mayores. Además el tubo suele rellenarse con alguna sustancia de baja viscosidad para evitar la entrada de agua o suciedad. a) Estructura Ceñida b)Estructura Holgada 3.7. PRUEBAS Y MEDICIONES. Luego del estirado la fibra pasa a la etapa de prueba y medidas en la cual se verifican todos los parámetros ópticos y geométricos. Existen tres tipos de pruebas: mecánico, óptico, y geométrico. Primero: Se prueba la fuerza de tensión de la fibra. Cada bobina de fibra es arrastrada y se enrolla a través de una serie de cabrestantes y sujeta a cargas para asegurar que la fibra muestre una fuerza de tensión mínima de 100,000 lb/pg2. La fibra se devana en carrete y se corta a longitudes específicas. Segundo: La fibra óptica también se prueba para evitar defectos puntuales con un reflectómetro óptico, el cual indicara cualquier anomalía a lo largo de la longitud de la fibra. Una serie de parámetros ópticos dependen de la longitud de onda. Estos parámetros incluyen: la atenuación, y el ancho de banda, La apertura numérica, la dispersión cromática. Tercero: las fibra multimodos y monomodos son probados en sus parámetros geométricos, incluye pruebas del diámetro del cladding, la no circularidad del cladding, cubierta del diámetro exterior, la no circularidad del diámetro exterior, error de concentricidad del cladding y del núcleo, y diámetro del núcleo. La comprobación medioambiental y mecánica también se realiza periódicamente para asegurar que la fibra mantenga su integridad óptica y mecánica. Estas pruebas incluyen la fuerza de tensiona y operación en rangos de temperatura, dependencia de la atenuación con la temperatura, dependencia de la temperatura y humedad, y su influencia en el envejecimiento. 3.7.1. PRUEBAS MECÁNICAS SOBRE UN CONDUCTOR DE FIBRA ÓPTICA. Si bien la primera idea que se tiene de hablar de una fibra óptica, es pensar que es un elemento sumamente frágil, esto no es verdad. La resistencia mecánica intrínseca de la fibra óptica es mayor que la del acero. Lo que sucede en la práctica es que sobre la superficie de la fibra óptica aparecen micro fisuras que rápidamente se propagan por el interior de la misma con lo cual la robustez mecánica se ve seriamente comprometida. Con el objeto de evaluar el desempeño de un cable de fibra óptica frente a distintas solicitaciones mecánicas a que puedan verse sometido, los fabricantes y usuarios de cables ópticos han desarrollado una serie de ensayos que tratan de imitar distintas condiciones de trabajo a las que se enfrenta el cable durante la instalación. Las distintas pruebas son: 1. Prueba A La Tracción. 2. Prueba De Compresión 3. Prueba De Impacto 4. Prueba De Doblado 5. Prueba De Torsión 3.7.1.1. PRUEBA A LA TRACCIÓN. El objeto de esta prueba es verificar el comportamiento del cable durante la instalación y determinar cuál es la máxima tensión a la cual puede ser sometido el cable sin que se afecten las propiedades de transmisión de las fibras y / o se verifique la rotura de un de ella después de aplicarle las carga convenidas y al no producirse la rotura se le puede realizar medición de atenuación para determinar si fueron afectadas sus propiedades de transmisión Equipo para la prueba de tracción 3.7.1.2. PRUEBAS DE COMPRESIÓN. Esta prueba se efectúa para establecer el comportamiento de un cable óptico cuando se ve sometido al esfuerzo de compresión localizado sobre un área relativamente grande. Se buscó simular la situación que ocurriría si durante la instalación el cable es pisado por alguna persona o algún automotor. La muestra del cable se coloca entre dos placas metálicas, evitando que existan movimientos laterales, se aplica la carga gradualmente hasta que se detecte la rotura y/o variación de atenuación de una fibra. Comprimida la fibra óptica lo que se hace es inyectar una señal de luz y se mide la atenuación en el tramo. Así cargada debe cumplir con los niveles de atenuación que nos asegura el fabricante. Equipo para la prueba de compresión 3.7.1.3. PRUEBA DE IMPACTO. Lo que se trata de simular es que en el momento que se está instalando la fibra óptica se caiga una herramienta sobre el mismo. Entonces sobre un tramo de fibra óptica se le sujeta de manera tal que no tenga movimientos laterales y con un peso se la golpea cuatro o cinco veces, se la carga el peso un martillo de 1kg o 1,5 Kg. aproximadamente y después se mide la atenuación de la fibra óptica, que debe comportarse según lo especificado para que esta esté correcta. Equipo para la prueba de impacto 3.7.1.4. PRUEBA DE DOBLADO. Esta prueba está destinada a establecer cómo se comporta un cable de fibra óptica cuando se lo somete a sucesivos doblajes, situación análoga a la que el mismo cable se ve sometido durante la instalación. El ensayo consiste en plegar alrededor de un mandril de diámetro 20 veces mayor al del cable unas cuantas vueltas, verificando luego que no se haya dañado ninguna fibra ni la vaina del cable. 3.7.1.5. PRUEBA DE TORSIÓN. El objeto del ensayo es determinar el comportamiento del cable de fibra óptica cuando se lo somete a una torsión, durante la instalación. Para ello se toma un trozo de fibra óptica, se la fija por un extremo y luego se la hace rotar 180° en los dos sentidos, hacia la izquierda y hacia la derecha. Su valor de atenuación no debe variar ni debe romperse la cubierta de la misma. 3.7.2. PRUEBA ÓPTICA. La fibra óptica también se prueba para evitar defectos puntuales con un reflectómetro óptico, el cual indicara cualquier anomalía a lo largo de la longitud de la fibra. Una serie de parámetros ópticos dependen de la longitud de onda. Estos parámetros incluyen: la atenuación, y el ancho de banda, La apertura numérica, la dispersión cromática. 3.7.3. PRUEBA GEOMÉTRICA. Las fibra multimodos y monomodos son probados en sus parámetros geométricos, incluye pruebas del diámetro del revestimiento, la no circularidad del revestimiento, cubierta del diámetro exterior, la no circularidad del diámetro exterior, error de concentricidad del revestimiento y del núcleo, y diámetro del núcleo. 3.8. CABLES DE FIBRA ÓPTICA. Un cable de fibra óptica está compuesto por un grupo de fibras ópticas por el cual se transmiten señales luminosas. Las fibras ópticas comparten su espacio con hiladuras de aramida que le confieren la necesaria resistencia a la tracción. Los cables de fibra óptica proporcionan una alternativa sobre los coaxiales en la industria de la electrónica y las telecomunicaciones. Así, un cable con 8 fibras ópticas tiene un tamaño bastante más pequeño que los utilizados habitualmente, puede soportar las mismas comunicaciones que 60 cables de 1623 pares de cobre o 4 cables coaxiales de 8 tubos, todo ello con una distancia entre repetidores mucho mayor. Por otro lado, el peso del cable de fibra óptica es muchísimo menor que el de los coaxiales, ya que una bobina del cable de 8 fibras antes citado puede pesar del orden de 30 kg/km, lo que permite efectuar tendidos de 2 a 4 km de una sola vez, mientras que en el caso de los cables de cobre no son prácticas distancias superiores a 250 - 300 m. La “fibra óptica” no se suele emplear tal y como se obtiene tras su proceso de creación (tan sólo con el revestimiento primario), sino que hay que dotarla de más elementos de refuerzo que permitan su instalación sin poner en riesgo al vidrio que la conforma. Es un proceso difícil de llevar a cabo, ya que el vidrio es quebradizo y poco dúctil. Además, la sección de la fibra es muy pequeña, por lo que la resistencia que ofrece a romperse es prácticamente nula. Es por tanto necesario protegerla mediante la estructura que denominamos cable. 3.9. DISEÑO DEL CABLE. La fabricación no debe producir tensiones (microcurvaturas). Los cables han de tener propiedades similares a los convencionales: manejo, durabilidad, etc. Existen diseños de gran capacidad de 128 a 256 fibras ópticas. 3.10. FABRICANTES DE FIBRA ÓPTICA. Los mayores fabricantes de Fibra Óptica son: Corning, www.corning.com Alcatel, www.alcatel.es Pirelli, www.pirelli.com Furukawa, www.ofsoptics.com Sumitomo, www.sei.co.ip Mitsubishi Rayon Co.Ltd. www.mrc.co.ip 4. CONCLUSIONES. Se determino la definicion de la fibra óptica y el proceso de fabricacion de esta en base a los distintos métodos de funcionamiento dando a conocer el procedimiento de estiramiento y culminación para obtención de la fibra óptica, posteriormente se verificaron los parámetros ópticos y geométricos por los cuales paso el procedimiento. 5. REFERENCIAS. TELECOMUNICACIONES A TRAVÉS DE FIBRA OPTICA – Teoría y Práctica – Juan Bedmar Izquierdo. COMUNICACIONES POR FIBRA OPTICA – Manual de Ingeniería – Raimundo Díaz de la Iglesia. (Marcombo Boixareu Editores – Barcelona Mexico). http://www.ub.edu.ar/investigaciones/tesinas/34_cordoba.pdf