procedimiento de fresado asistido por aportacion termica mediante

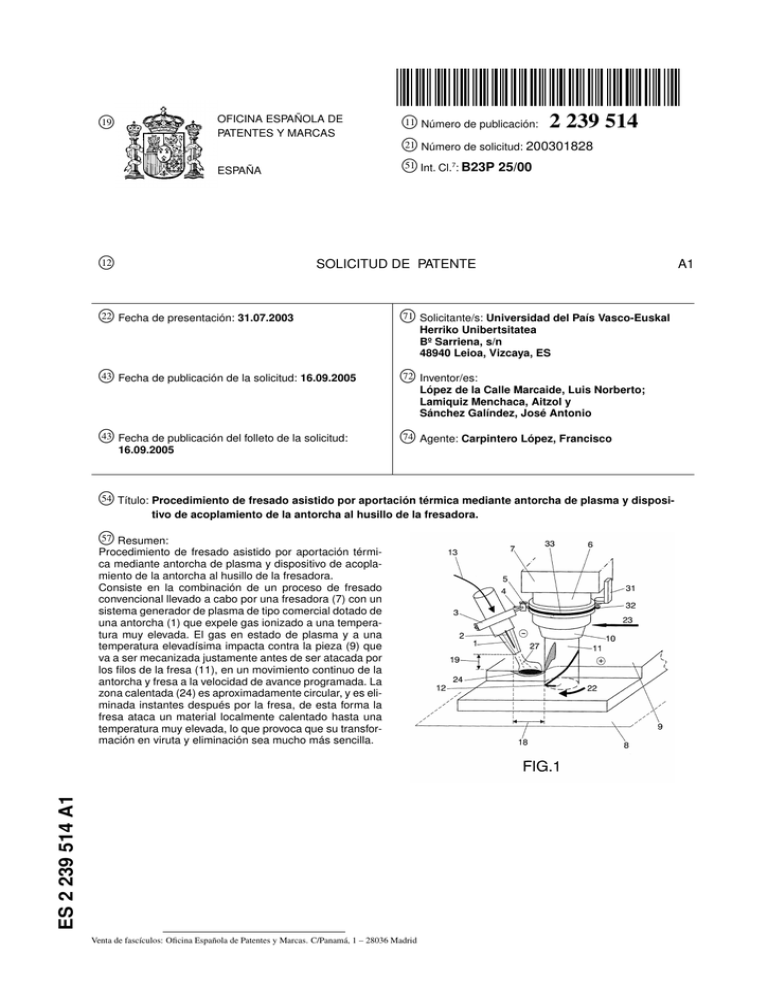

Anuncio

19 OFICINA ESPAÑOLA DE PATENTES Y MARCAS 7 ESPAÑA 12 11 Número de publicación: 2 239 514 21 Número de solicitud: 200301828 51 Int. Cl. : B23P 25/00 SOLICITUD DE PATENTE 22 Fecha de presentación: 31.07.2003 71 Solicitante/s: Universidad del País Vasco-Euskal Herriko Unibertsitatea Bº Sarriena, s/n 48940 Leioa, Vizcaya, ES 43 Fecha de publicación de la solicitud: 16.09.2005 72 Inventor/es: López de la Calle Marcaide, Luis Norberto; Lamiquiz Menchaca, Aitzol y Sánchez Galíndez, José Antonio 43 Fecha de publicación del folleto de la solicitud: 74 Agente: Carpintero López, Francisco 16.09.2005 54 Título: Procedimiento de fresado asistido por aportación térmica mediante antorcha de plasma y disposi tivo de acoplamiento de la antorcha al husillo de la fresadora. 57 Resumen: ES 2 239 514 A1 Procedimiento de fresado asistido por aportación térmica mediante antorcha de plasma y dispositivo de acoplamiento de la antorcha al husillo de la fresadora. Consiste en la combinación de un proceso de fresado convencional llevado a cabo por una fresadora (7) con un sistema generador de plasma de tipo comercial dotado de una antorcha (1) que expele gas ionizado a una temperatura muy elevada. El gas en estado de plasma y a una temperatura elevadísima impacta contra la pieza (9) que va a ser mecanizada justamente antes de ser atacada por los filos de la fresa (11), en un movimiento continuo de la antorcha y fresa a la velocidad de avance programada. La zona calentada (24) es aproximadamente circular, y es eliminada instantes después por la fresa, de esta forma la fresa ataca un material localmente calentado hasta una temperatura muy elevada, lo que provoca que su transformación en viruta y eliminación sea mucho más sencilla. Venta de fascículos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid A1 1 ES 2 239 514 A1 DESCRIPCIÓN Procedimiento de fresado asistido por aportación térmica mediante antorcha de plasma y dispositivo de acoplamiento de la antorcha al husillo de la fresadora. Objeto de la invención La invención se encuadra en el sector técnico de los procesos de mecanizado por arranque de viruta, aplicados al mecanizado de materiales de difícil mecanizado, tales como aceros especiales, aleaciones de níquel, cobalto, titanio, y cerámicas técnicas. Es objeto de la invención la combinación de un proceso de fresado convencional con el calentamiento local de la pieza a fresar mediante un generador de plasma, de forma prácticamente simultánea, con motivo de facilitar el mecanizado de la pieza al objeto de reducir las fuerzas de corte y el desgaste de la herramienta. Es asimismo objeto de la invención el dispositivo de acoplamiento empleado para solidarizar y adaptar la posición de la antorcha del generador de plasma al husillo de fresado de la máquina fresadora. Antecedentes de la invención Actualmente el mecanizado por arranque de viruta de materiales de baja maquinabilidad supone una importante aplicación industrial para sectores como el aeronáutico, automoción, biomédico, y de fabricación de elementos cerámicos. De forma general, cuanto mejor son las características mecánicas de un material peor es su mecanizado por arranque de viruta, es decir, más difícil es su torneado, fresado, taladrado y mandrinado. Estas operaciones deben realizarse con herramientas de corte de alto coste, aplicando condiciones de corte que impliquen velocidad de corte baja y sección de viruta pequeña. La productividad es muy reducida y el desgaste de herramientas muy elevado. Así, los aceros especiales de alta dureza, los aceros inoxidables austeníticos, las superaleaciones de níquel y las de cobalto y las aleaciones de titanio han de ser mecanizadas con herramientas de carburo de wolframio sinterizado con cobalto, denominado “metal duro”, de calidad submicrograno, recubiertas de recubrimientos extraduros PVD, como los de la familia del Nitruro de Titanio, y del Nitruro de Titanio-aluminio. La velocidad de corte es muy reducida (menor a 100 m/min), y los desgastes de las herramientas muy rápidos, con duraciones de pocos minutos. En otros casos se utilizan herramientas de materiales extraduros, como son las herramientas cerámicas, el PCBN (Nitruro de Boro Policristalino) y PCD (Diamante Policristalino) con mejores resultados en cuanto a productividad y menor desgaste, pero con problemas derivados de la fragilidad de estos materiales. Este problema es muy limitativo en procesos de arranque de viruta del tipo denominado “corte interrumpido”, como es el fresado. Por tanto mediante el uso de un proceso de arranque de viruta convencional el rendimiento del mecanizado será bajo, y los costes elevados. Por otra parte, las cerámicas técnicas, cada día más en uso, no pueden ser mecanizadas más que por rectificado, y en algunos casos mediante procesos no convencionales como la electroerosión o el mecanizado por ultrasonidos. Ante estos hechos sería muy conveniente un método de mecanizado que aumentase la productividad del proceso y la duración de las herramientas de corte, manteniendo el coste de la operación en el mismo or2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 den de magnitud que el mecanizado convencional. Y este método podría utilizarse en la fabricación de elementos cerámicos, sustituyendo a otros procesos tales como el rectificado, y los procesos no convencionales. Una posibilidad es el asistir al proceso de mecanizado por otro de diferente naturaleza que facilite la generación de la viruta. Una posibilidad es el calentamiento del material, justamente antes de que sea atacado por los filos de la herramienta. Es por tanto un mecanizado asistido por aportación térmica. En la patente US005906459A se describe un procedimiento de este tipo que utiliza un haz de láser para el calentamiento del material. El generador láser posee un precio muy elevado; además la zona de calentamiento es muy reducida lo que obliga a tener que calentar en fase con el giro de la herramienta, lo que sería muy complejo. También hay referencias en la literatura científica al torneado asistido por láser de materiales metálicos, con resultados variables en cuanto a rendimiento del proceso. Pero en todos los casos el equipo generador del láser posee un costo muy superior al del torno utilizado, siendo una limitación importante de tipo industrial. Otro tipo de invenciones utilizan el mecanizado láser antes de aplicar el torneado o fresado, pero no de forma simultánea, buscando alterar la superficie a mecanizar posteriormente, realizándole microcortes o microagujeros, como es el caso de la patente US4356376. La aportación de calor mediante un sistema de menor costo que el láser es de enorme interés industrial, y el factor decisivo que puede hacer industrialmente viable la técnica de aportar calor antes del ataque del filo de la herramienta sobre el material. Descripción de la invención La presente invención se refiere a un nuevo proceso de arranque de viruta que combina un proceso tradicional como es el fresado, con un calentamiento previo de la pieza a mecanizar en la zona que precede a la fresa. Se propone un sistema de calentamiento por plasma o gas ionizado, que posee tres diferencias respecto al láser: es mucho menos costoso, siendo su precio considerablemente inferior al de la máquina que va a asistir, el calor se trasmite a la pieza por convección, al incidir el chorro de gas plasma sobre la pieza; en el láser es por radiación. Por último el tamaño de la zona calentada es mayor, lo que es una ventaja en relación al proceso de fresado, dado que evita el giro en fase de la boquilla con la herramienta. Para la aplicación del nuevo proceso se debe utilizar dos elementos cuya colaboración y coordinación constituye el objeto de esta invención. Estos elementos son: un equipo generador de gas ionizado, también denominado plasma térmico, de los que se utilizan en soldadura por plasma, y una fresadora o centro de mecanizado preferiblemente de control numérico, aunque puede ser una máquina sin control numérico, sin diferenciarse en este caso la invención en ningún aspecto fundamental. El equipo generador de plasma puede ser de diversas tecnologías, de las existentes para generar plasmas térmicos, como la HVOF (High Velocity Oxy-Fuel) o bien del tipo de arco transferido, con mayores ventajas en el mecanizado de materiales dotados de conductividad eléctrica. El equipo en todo caso poseerá un cable de extensión por donde circulan los gases 3 ES 2 239 514 A1 plasmágeno y protector, el agua de refrigeración, y el combustible o electricidad hasta la antorcha, cuyo elemento de salida se denomina boquilla. La antorcha/boquilla posee diferente configuración según la tecnología de plasma, pero su misión es siempre la misma, esto es, producir el fenómeno físico de ionización de un gas, llegando el gas al estado que se denomina “plasma”. La temperatura del chorro de gas a la salida de la boquilla es de más de 10.000K. Este chorro convenientemente dirigido contra una superficie consigue un calentamiento muy eficaz, lo que puede llegar incluso a fundir localmente el material, siendo este el fundamento de su uso como sistema de soldadura. Los gases plasmágeno y protector suelen ser inertes, como Hidrógeno, Helio o el muy utilizado Argón, aunque este hecho no es relevante para la invención. Respecto al equipo generador, y aunque la invención no hace referencia a este aspecto, es muy aconsejable el uso de sistemas de arco transferido, dado su gran uso, conocimiento industrial y fácil instalación y operación en el sistema global máquina + plasma. En este caso el equipo se activa desde el panel de mando del generador, activándose un arco eléctrico cuyo cátodo (polo negativo) es el electrodo inserto en la antorcha/boquilla y el ánodo (polo positivo) es la camisa intermedia de la boquilla. Este arco se denomina “arco piloto”, y produce una ionización muy leve del gas. Pero al acercarse al material a mecanizar, que debe ser conductor en alguna medida y debe estar conectado también con una borna o pinza al generador, se activa el arco eléctrico de gran intensidad entre el electrodo (cátodo) y la pieza (ánodo), calentándose el gas hasta su ionización. El gas alcanza temperaturas de más de 10.000K. Por esta forma de funcionar se denomina de Generador de plasma de “arco transferido”. Tanto el arco piloto como el arco transferido pueden activarse manualmente o por medio de funciones especiales (auxiliares tipo M) programadas en el control numérico de la fresadora a tal fin. Respecto al centro de mecanizado o fresadora, puede ser de cualquier arquitectura, número de ejes, manual, semiautomática o gobernada por control numérico. La antorcha de plasma está situada delante de la fresa, en la dirección de avance, de tal forma que la distancia entre el centro de la zona circular calentada y la herramienta sea de 6 a 8 milímetros, dado este valor con valor ilustrativo y nunca limitativo. La altura de la boquilla sobre la pieza es de unos 4 a 7 milímetros, también dado como valor ilustrativo y no limitativo. Para su correcta ubicación se fija con una brida, colocada en un dispositivo formado por dos varillas situadas de forma aproximadamente perpendicular. Estas dos varillas se cruzan en una pieza perforada que permite alejar del husillo la antorcha, o bien desplazarla transversalmente, con unas palomillas o tuercas de sujeción para su fijación. Las varillas están unidas a un collarín adaptado y fijado a la parte del husillo que sobresale del bastidor o carnero. Este collarín puede desplazarse axialmente y girar sobre el husillo hasta la posición correcta, donde se fija con unos tornillos de presión. Durante el funcionamiento del sistema siempre está en una posición fija. La posición correcta del collarín depende de la longitud de las varillas y de la medida de la salida del husillo del carnero. El posicionamiento angular de la boquilla puede 5 10 15 20 25 30 35 40 45 50 55 60 65 4 también conseguirse de forma automática, si se dispone de un dispositivo que facilite el giro del anillo donde se insertan las varillas. Este dispositivo puede ser un motor eléctrico paso a paso, cuyo funcionamiento se gobierna desde el control numérico de la máquina, con funciones especialmente programadas a tal fin. Con este sistema se puede conseguir que en mecanizados donde se requiere cambiar de dirección de avance, la antorcha se situé en diferentes posiciones angulares para poder así preceder a la fresa en su mecanizado. Una vez colocada la antorcha/boquilla en la posición correcta puede comenzar el proceso de fresado asistido por aportación térmica mediante plasma. Así el conjunto antorcha y husillo, solidarios en su movimiento, se colocan inicialmente fuera de la pieza a una altura de trabajo respecto a la pieza calculada para eliminar una determinada profundidad axial de material. El arco piloto se activa. Comienza la fresa a girar en velocidad y en sentido adecuados para realizar el corte del material, con la profundidad de corte radial deseada, que debe ser aproximadamente el diámetro de la zona calentada, con objeto de que todo el material calentado sea eliminado en la pasada; a modo ilustrativo se puede indicar que el diámetro de la zona calentada es de 3 a 5 milímetros, dependiendo de la altura de la boquilla sobre el material y del flujo de gas plasmágeno expelido, el cual se regula desde el sistema generador de plasma. El conjunto comienza a desplazarse hasta llegar a la pieza a la velocidad de avance programada, donde sin realizar ninguna acción adicional se activa el arco transferido, por cercanía del material de la pieza al electrodo sito en el interior de la antorcha. Comienza el calentamiento e instantes después el proceso de fresado, siempre llegando la fresa por detrás a la zona calentada, con un retraso muy pequeño de algunas décimas de segundo. Los dientes afilados de la fresa mecanizan un material caliente, cuya resistencia es menor, dado que a mayor temperatura tanto el límite elástico, la tensión última, y la resistencia a la cizalladura son menores. Las fuerzas de corte bajan y por tanto las cargas mecánicas que soportan los dientes de la herramienta. En el caso de fresado de materiales cerámicos se busca llegar a calentar la cerámica localmente, superando la temperatura de transición vítrea. Esta es la temperatura a partir de la cual las cerámicas adoptan un comportamiento dúctil, disminuyendo su fragilidad, y siendo por tanto el proceso de arranque de viruta similar al corte de metales. El riesgo de rotura del material durante el fresado disminuye. Para el correcto y mejor funcionamiento del sistema deben cumplirse algunas condiciones: - Que el calentamiento local sea elevado, para que el material supere aquellas temperaturas a partir de las cuales existe un descenso drástico de las arriba citadas propiedades mecánicas de los materiales. Esto se consigue actuando sobre el equipo plasma, por ejemplo elevando la intensidad de la corriente continua del arco transferido, o bien, mecanizando con menor avance lineal. - No debe llegar a calentarse tanto el material que se produzca fusión superficial, ya que el proceso se vuelve impredecible. - Que toda la sección de viruta esté dentro de la zona de máximo calentamiento, de ahí que se recomienden profundidades de corte radial del mismo tamaño 3 5 ES 2 239 514 A1 que la zona circular calentada. Una vez llegado al otro extremo de la pieza mecanizada el arco se desactiva solo, por rotura del arco transferido, terminando el fresado. Las herramientas a utilizar pueden ser de metal duro, recubiertas o no, o de otro tipo, siendo especialmente recomendables las cerámicas o de PCBN. Estas son muy resistentes a las altas temperaturas propias de este proceso, teniendo un rendimiento excelente. Descripción de los dibujos Para complementar la descripción que se está realizando y con objeto de ayudar a una mejor comprensión de las características de la invención, de acuerdo con un ejemplo preferente de realización práctica de la misma, se acompaña como parte integrante de dicha descripción, un juego de dibujos en donde con carácter ilustrativo y no limitativo, se ha representado lo siguiente: La figura 1 es un esquema de la disposición del sistema en la máquina, representándose solamente aquellos elementos de importancia en el proceso. La máquina fresadora es una de tipo convencional, controlada por control numérico, y con un tamaño y configuración de ejes que no es relevante para la presente invención. La figura 2 es una visión en planta de la pieza mecanizada, de la zona calentada por el gas ionizado (plasma), y el corte axial de la herramienta. La figura 3 es un detalle de la antorcha por donde se expulsa el flujo de gas ionizado a muy alta temperatura, y lo orienta para el impacto contra la pieza a mecanizar. Este elemento es comercial y solamente se incluye para una mejor comprensión del funcionamiento. La figura 4 es un detalle del collarín de posicionamiento de la antorcha/boquilla y del posible sistema automático de posicionamiento. Realización preferente de la invención El dispositivo de acoplamiento de la antorcha de plasma (1) al husillo (6) de la fresadora (7), incorpora un collarín (5), que se fija mediante tornillos a dicho husillo (6), en el que está acoplado un anillo (33) del que parte un mecanismo de sujeción ajustable en el que monta la antorcha (1) de plasma que se ajusta en distancia y en ángulo respecto al husillo (6), y en altura respecto a la pieza (9). El mecanismo de sujeción ajustable, tal y como se aprecia en la figura 4, comprende un varilla horizontal (4) que parte perpendicular del anillo (33) y atraviesa una pieza de unión (34) respecto a la que desplaza, a la que a su vez atraviesa una varilla vertical (35) igualmente desplazable respecto a ésta, sobre la que a su vez desplaza una abrazadera (3) en la que se encuentra incorporada la antorcha (1), contando con medios de fijación posicional (36) de la pieza de unión (34) sobre la varilla horizontal (4) determinantes de la distancia de la antorcha (1) al husillo (6), medios de fijación posicional (37) de la pieza de unión (34) a la varilla vertical (35) determinantes de la altura de la antorcha (1) y medios de fijación angular (38) de la abrazadera (3) y consecuentemente de la antorcha (1) respecto a la varilla vertical (35). Los medios de fijación posicional (36-37-38) pueden consistir en unas palomillas o en unas tuercas. El mecanismo de sujeción ajustable determina que el movimiento de la antorcha (1) y del husillo (6) de la fresadora (7) sea siempre solidario. Si se desea automatizar el posicionamiento orbital de la antorcha se 4 5 10 15 20 25 30 35 40 45 50 55 60 65 6 puede disponer de un sistema orbital, que se detalla asimismo en la figura 4. En dicha figura 4 se representa el sistema orbital que consisten en que el anillo (33) se encuentra guiado y gira respecto al collarín (5) por la acción de un piñón (32), activado por un medio de accionamiento (31), que engrana en un dentado definido en la superficie exterior del anillo (33) determinando la posición orbital del mecanismo de sujeción ajustable y consecuentemente de la antorcha (1) respecto al husillo (6). El anillo (33) se mueve por la acción de un medio de accionamiento (31) gobernado desde el control numérico de la máquina que puede ser un motor eléctrico de tipo paso a paso. La máquina solamente se ha representado en la zona de trabajo, esto es, cabezal y husillo (7) y (6), y mesa de trabajo (8) donde se coloca la pieza a mecanizar (9) debidamente amarrada. En el husillo (6) se introduce la herramienta preensamblada formada por cono (10) y herramienta fresa (11), como es habitual en los centros de fresado actuales. La herramienta puede ser una fresa integral o de plaquitas insertables, representándose en la figura 1 y 2 el diente o filo de corte (12). Por un cable coaxial (13) llega a la antorcha (1) cuatro flujos, a saber, el gas plasmágeno (14), el gas de protección (15), el flujo eléctrico (16) que se conecta al electrodo (2), y agua para refrigeración (17). La pieza (9) también se conecta al generador plasma con objeto de poder establecer un arco eléctrico. En las figuras 1 y 2 se establecen las cotas de ubicación de la antorcha respecto a la herramienta, esto es la distancia de adelantamiento o precesión de la antorcha respecto a la herramienta (18), la altura de la antorcha respecto a la superficie de la pieza (19), y la posición del centro de la antorcha (20) respecto a la superficie inicial, y la profundidad radial a mecanizar (21). Cuando el sistema está funcionando existe un movimiento de giro de la herramienta (22) y un movimiento de avance de la herramienta y antorcha (23), de tal forma que se produce el calentamiento muy intenso de una zona aproximadamente circular (24), que por conducción produce una corona (25) también aproximadamente circular a su alrededor, de menor temperatura. Toda la viruta (26) que va ser arrancada por el diente (12) ha sido calentada en un instante anterior por el paso del haz plasma sobre la pieza. El equipo de plasma puede ser de diversa tecnología, siendo el más ventajoso el denominado de arco transferido. En la figura 3 se detallada la antorcha de este equipo. En esta figura se observa el electrodo (2), que será el polo negativo del arco, ubicado en el eje central, y dotado de un final en forma cónica. De forma coaxial fluye el gas plasmágeno (14), que será ionizado hasta el estado de plasma, surgiendo como antorcha (27) siendo orientado contra la superficie a mecanizar (9). La zona calentada es la marcada (27). Coaxial a este flujo existe otro de un gas inerte de protección (15), que no es ionizado. La boquilla (1) está refrigerada por un circuito de recirculación de agua (17). La activación del equipo se realiza por un arco eléctrico denominado piloto (29), establecido entre el electrodo y la camisa interna de la boquilla. Este arco activa el denominado arco transferido (30), que es el causante y consecuencia de la ionización del gas, denominado estado de plasma. 7 ES 2 239 514 A1 Ejemplo de aplicación de la invención La presente invención se ilustra con algunos datos de aplicación del proceso, los cuales no pretenden ser limitativos de su alcance. Sobre la selección de las condiciones de corte, estas dependerán del material a mecanizar, pero serán muy superiores al caso de no emplear esta tecnología, multiplicando en algunos casos por dos o tres la cantidad de material arrancado por minuto. Se describe seguidamente un dato ilustrativo para aclarar las elevadas condiciones posibles con esta invención, en el caso de una aleación de níquel de dureza 25 HRC, con herramientas de cerámica reforzada tipo plaquita redonda, la velocidad de corte recomendable es 1000 m/min, la profundidad axial 3.175 mm, la profundidad radial 4 mm, el avance por diente 0.1 mm y el avance lineal es 1000 mm/min, lo que produce unos 25 centímetros cúbicos de material arrancado cada minuto. En este caso se utiliza una intensidad de 90 A, que provoca temperaturas superficiales en la pieza 5 10 15 8 de unos 700ºC. Con herramienta de metal duro y sin plasma solamente se permite 5 centímetros cúbicos de material arrancado cada minuto. En el caso de una superaleación de cobalto, de gran resistencia a la fluencia en caliente, con una herramienta de 7 dientes de metal duro recubierta de TiAlN se puede fresar a velocidad de corte de 75 m/min, con una profundidad axial de 1.5 mm y radial de 2 mm, un avance por diente de 0.05 mm, lo que conlleva un avance lineal de trabajo de 650 mm/min, mecanizando una cantidad de material de 4 centímetros cúbicos sin apenas desgaste de entalladura ni desgaste de astillado de los filos. En este caso se utiliza una intensidad de 60 A, que provoca temperaturas superficiales en la pieza de unos 750ºC. Con un sistema de posicionamiento angular automático gobernado desde el control numérico se pueden mecanizar superficies siguiendo trayectorias curvas. 20 25 30 35 40 45 50 55 60 65 5 9 ES 2 239 514 A1 REIVINDICACIONES 1. Procedimiento de fresado asistido por aportación térmica mediante antorcha de plasma caracterizado porque consiste en la combinación de un proceso de fresado propio de una fresadora (7) y el calentamiento previo de la pieza a fresar mediante un sistema generador de plasma, que se desplaza simultáneamente a la fresadora, y que está dotado de una antorcha (1) que expele un chorro de gas ionizado a una temperatura muy elevada que impacta contra la zona de corte de la pieza (9) que va a ser mecanizada justamente antes de ser atacada por los dientes de corte (12) de la fresa (11). 2. Procedimiento de fresado asistido por aportación térmica mediante antorcha de plasma según reivindicación 1 caracterizado porque el chorro de plasma se activa al entrar en contacto con la pieza a mecanizar (9), precediendo una corta distancia (18) en todo momento a la fresa (11) durante el proceso de fresado, transcurriendo el proceso de calentamiento del material y el fresado de forma continua. 3. Procedimiento para el fresado asistido por aportación térmica mediante antorcha de plasma según reivindicación 1 caracterizado porque es de aplicación para piezas de aleaciones metálicas de muy difícil mecanizado en las que se reblandece la zona a mecanizar mediante el calentamiento previo en un instante inmediatamente anterior al fresado con objeto de que sea más fácil el proceso de formación de viruta obteniendo una mayor productividad y un menor desgaste de la herramienta. 4. Procedimiento para el fresado asistido por aportación térmica mediante antorcha de plasma según la reivindicación 1 caracterizado porque es de aplicación para piezas cerámicas en las que se calienta la zona mecanizar en un instante inmediatamente anterior al fresado determinando que el material cerámico alcance y supere su temperatura de transición vítrea adquiriendo un comportamiento dúctil perdiendo fragilidad, determinando un mecanizado más sencillo. 5. Procedimiento de fresado asistido por aportación térmica mediante antorcha de plasma según reivindicación 1 caracterizado porque el sistema generador de plasma empleado es del tipo de arco transferido. 6. Procedimiento de fresado asistido por aporta- 5 10 15 20 25 30 35 40 45 50 55 60 65 6 10 ción térmica mediante antorcha de plasma según reivindicación 1 caracterizado porque el sistema generador de plasma es activado directamente desde el control numérico de la fresadora (7) posibilitándose la automatización del proceso. 7. Dispositivo de acoplamiento de antorcha de plasma al husillo de la fresadora caracterizado porque incorpora un collarín (5), que se fija mediante tornillos al husillo (6) de la fresadora (7), en el que está acoplado un anillo (33) sobre el que se monta un mecanismo de sujeción ajustable en el que acopla una antorcha (1) de plasma que se ajusta en distancia y en ángulo respecto al husillo (6), y en altura respecto a la pieza (9). 8. Dispositivo de acoplamiento de antorcha de plasma al husillo de la fresadora según reivindicación 7 caracterizado porque el anillo (33) se encuentra guiado y gira respecto al collarín (5) por la acción de un piñón (32), activado por un medio de accionamiento (31), que engrana en un dentado definido en la superficie exterior del anillo (33) determinando la posición orbital del mecanismo de sujeción ajustable y consecuentemente de la antorcha (1) respecto al husillo (6). 9. Dispositivo de acoplamiento de antorcha de plasma al husillo de la fresadora según reivindicaciones 7 y 8 caracterizado porque el mecanismo de sujeción ajustable comprende un varilla horizontal (4) que parte perpendicular del anillo (33) y atraviesa una pieza de unión (34) respecto a la que desplaza, a la que a su vez atraviesa una varilla vertical (35) igualmente desplazable respecto a ésta, sobre la que a su vez desplaza una abrazadera (3) en la que se encuentra incorporada la antorcha (1), contando con medios de fijación posicional (36) de la pieza de unión (34) sobre la varilla horizontal (4) determinantes de la distancia de la antorcha (1) al husillo (6), medios de fijación posicional (37) de la pieza de unión (34) a la varilla vertical (35) determinantes de la altura de la antorcha (1) respecto a la pieza (9) y medios de fijación angular (38) de la abrazadera (3) y consecuentemente de la antorcha (1) respecto a la varilla vertical (35). 10. Dispositivo de acoplamiento de antorcha de plasma al husillo de la fresadora según reivindicación 8 caracterizado porque el medio de accionamiento (31) consiste en un motor paso a paso. ES 2 239 514 A1 7 ES 2 239 514 A1 8 ES 2 239 514 A1 9 11 ES 2 239 514 21 Nº de solicitud: 200301828 22 Fecha de presentación de la solicitud: 31.07.2003 32 Fecha de prioridad: OFICINA ESPAÑOLA DE PATENTES Y MARCAS ESPAÑA INFORME SOBRE EL ESTADO DE LA TÉCNICA 51 Int. Cl.7: B23P 25/00 DOCUMENTOS RELEVANTES Categoría Documentos citados Reivindicaciones afectadas X GB 1351140 A (PRODUCTION ENG. RES.) 24.04.1974, todo el documento. 1-6 A US 2003059268 A (ZIMMERMANN et al.) 27.03.2003, todo el documento. 1-10 Categoría de los documentos citados X: de particular relevancia Y: de particular relevancia combinado con otro/s de la misma categoría A: refleja el estado de la técnica O: referido a divulgación no escrita P: publicado entre la fecha de prioridad y la de presentación de la solicitud E: documento anterior, pero publicado después de la fecha de presentación de la solicitud El presente informe ha sido realizado 5 para todas las reivindicaciones para las reivindicaciones nº: Fecha de realización del informe Examinador Página 14.07.2005 A. Gómez Sánchez 1/1

![composicion-sistema-corte-plasma [Modo de compatibilidad]](http://s2.studylib.es/store/data/005133226_1-85943b39f4fe6fc152f57cc266db5bd8-300x300.png)