Dureza Brinell - Materiales y Ensayos

Anuncio

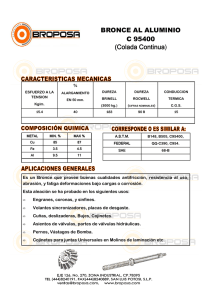

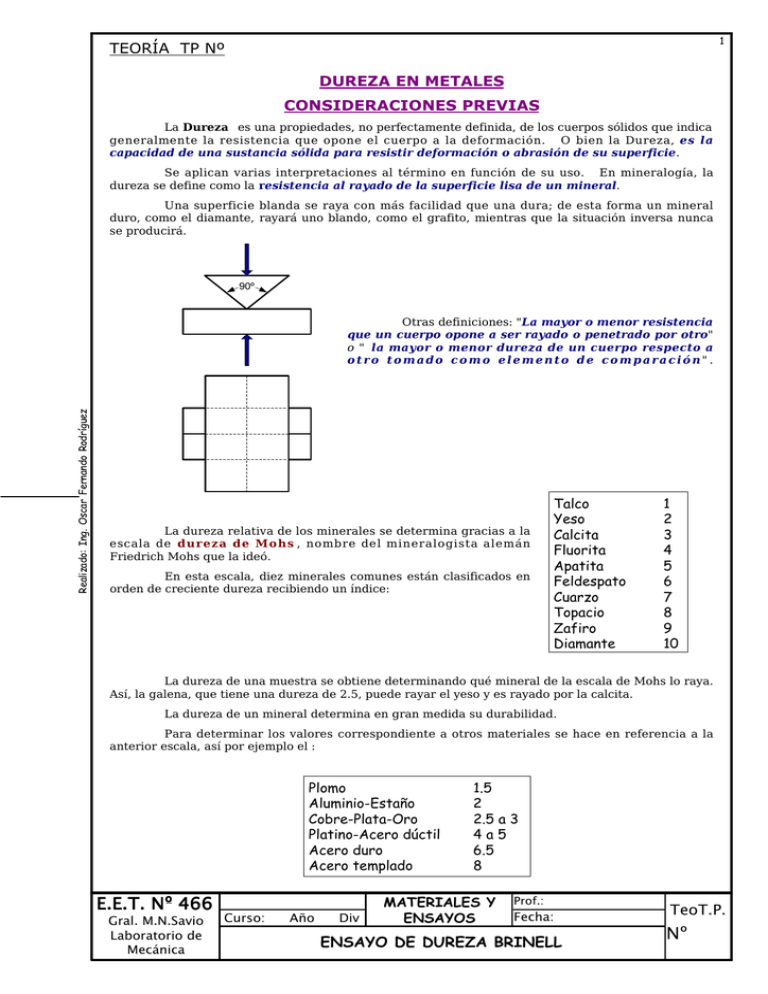

1 TEORÍA TP Nº DUREZA EN METALES CONSIDERACIONES PREVIAS La Dureza es una propiedades, no perfectamente definida, de los cuerpos sólidos que indica generalmente la resistencia que opone el cuerpo a la deformación. O bien la Dureza, es la capacidad de una sustancia sólida para resistir deformación o abrasión de su superficie. Se aplican varias interpretaciones al término en función de su uso. En mineralogía, la dureza se define como la resistencia al rayado de la superficie lisa de un mineral. Una superficie blanda se raya con más facilidad que una dura; de esta forma un mineral duro, como el diamante, rayará uno blando, como el grafito, mientras que la situación inversa nunca se producirá. 90º Realizado: Ing. Oscar Fernando Rodríguez Otras definiciones: "La mayor o menor resistencia que un cuerpo opone a ser rayado o penetrado por otro" o " la mayor o menor dureza de un cuerpo respecto a otro tomado como elemento de comparación" . La dureza relativa de los minerales se determina gracias a la escala de dureza de Mohs , nombre del mineralogista alemán Friedrich Mohs que la ideó. En esta escala, diez minerales comunes están clasificados en orden de creciente dureza recibiendo un índice: Talco Yeso Calcita Fluorita Apatita Feldespato Cuarzo Topacio Zafiro Diamante 1 2 3 4 5 6 7 8 9 10 La dureza de una muestra se obtiene determinando qué mineral de la escala de Mohs lo raya. Así, la galena, que tiene una dureza de 2.5, puede rayar el yeso y es rayado por la calcita. La dureza de un mineral determina en gran medida su durabilidad. Para determinar los valores correspondiente a otros materiales se hace en referencia a la anterior escala, así por ejemplo el : Plomo Aluminio-Estaño Cobre-Plata-Oro Platino-Acero dúctil Acero duro Acero templado E.E.T. Nº 466 Gral. M.N.Savio Laboratorio de Mecánica Curso: Año Div 1.5 2 2.5 a 3 4a5 6.5 8 MATERIALES Y ENSAYOS Prof.: Fecha: ENSAYO DE DUREZA BRINELL TeoT.P. Nº 2 Por medio de este examen obtenemos características mecánicas importantes en forma rápida y no destructiva (en algunos caso) y permiten ser realizados en piezas ya elaboradas. MÉTODO DE DUREZA Si bien son muchas las propiedades de los materiales relacionados directa e indirectamente con el concepto de dureza, todas dependen de la característica de la deformación plástica del material. Se pueden clasificar en: Dureza al rayado: Resistencia que opone un material a dejarse rayar por otro, existiendo los siguientes métodos: Dureza Mohs (Se usa para determinar la dureza de los minerales. rayado por otro más duro, se utiliza la escala vista anteriormente) Se basa en que un cuerpo es Dureza Lima (Se usa en industria, en todo material templado la lima no "entra". Dependiendo de si la lima entra o no sabremos si el material raya a la lima: Dureza mayor de 60 H RC , la lima raya al material: Dureza menor de 60 HRC) Dureza Martens (se basa en la medida de la anchura de la raya que produce en el material una punta de diamante de forma piramidal y de ángulo en el vértice de 90°, con una carga constante) Dureza Turner Realizado: Ing. Oscar Fernando Rodríguez (Es una variante de la dureza Martens. La dureza viene dada en función de los gramos necesarios ,carga necesaria, para conseguir una deformación o raya de 10 micras. El valor de las carga será el valor de la dureza Turner). Dureza elástica: Reacción elástica del material cuando se deja caer sobre él un cuerpo más duro. Metodo SHORE (HS): Se basa en la reacción elástica del material cuando dejamos caer sobre él un material más duro. Si el material es blando absorbe la energía del choque, si el material es duro produce un rebote cuya altura se mide Método Dinámico o dureza al rebote ( L ) : Este método se basa en las medidas de las velocidades de impulsión y rebote de un cuerpo móvil impulsado por un resorte contra la superficie del material metálico a ensayar. Dureza Pendular: Resistencia que opone un material a que oscile un péndulo sobre él. Dureza por rebote ó DUROSCOPIO: Se basa en la reacción elástica que se produce al dejar caer un penetrador con forma de casquete esférico sobre el material a ensayar. Según la dureza del material se produce una reacción elástica en forma de ángulo que se traduce luego en unas tablas. A mayor dureza mayor ángulo y viceversa. Dureza a la penetración: Resistencia que opone un material a dejarse penetrar por otro más duro tomado como referencia, seria la resistencia a la deformación plástica que opone un material al ser presionado por un penetrador determinado y bajo la acción de cargas preestablecidas, a través de la relación entre la carga aplicada y la impresión generada. Existen varios métodos como son Brinell, Rockwell, Vickers y Knoop. E.E.T. Nº 466 Gral. M.N.Savio Laboratorio de Mecánica Curso: Año Div MATERIALES Y ENSAYOS Prof.: Fecha: ENSAYO DE DUREZA BRINELL TeoT.P. Nº 3 DUREZA BRINELL Consiste en comprimir sobre la superficie del material a ensayar una bolilla de acero muy duro durante un cierto tiempo t produciendo una impresión, que por resultar un calco de la porción de esfera que penetra, corresponderá a un casquete esférico. La dureza, comúnmente denominada "número Brinell " resulta de dividir la carga aplicada por la superficie de dicho casquete. P S S = π .D.h HB = HB = P ( P Kg/mm 2 π.D.h ) α R h La flecha o profundidad de la impresión h se determina directamente en el esferómetro de la máquina de ensayo. La penetración de la bolilla se mide con la carga aplicada, debiendo efectuarse la lectura rápidamente debido a que el tiempo de aplicación de carga es muy breve. Realizado: Ing. Oscar Fernando Rodríguez a d D D : Diámetro de la bola d : Diámetro de la huella Para evitar determinaciones que por su rapidez puedan ser erróneas, es más conveniente calcular el número Brinell partiendo del diámetro de la impresión, que ofrece mayor facilidad y exactitud de medición al poder realizarse las veces que se estimen necesarias y en los aparatos más convenientes. De la figura resulta h= D −a 2 donde a es un cateto del triángulo rectángulo rayado D2 − d 2 1 D d a = − = = D2 − d 2 4 2 2 2 D 1 1 h= − D2 − d 2 = D − D2 − d 2 2 2 2 P P P HB = = = S π .D.h π .D. 1 D − D 2 − d 2 2 2 2 ) ( ( ) HB = ( 2P π .D. D − D 2 − d 2 ) Para medir el diámetro de la impresión o impronta se exige una precisión de 0,01 mm, por lo que es necesario el empleo de un microscopio de varios aumentos. Como en algunos materiales la penetración de la bolilla origina una elevación o lomo en el borde de la impresión (hierro, cobre) y en otros una depresión (algunos bronces), los valores de la dureza calculados en base a la flecha no coinciden con los obtenidos con el diámetro de la impresión, debido a que, la flecha h medida en esos casos no corresponde al casquete cuyo diámetro de impresión es d, valor empleado para el cálculo. E.E.T. Nº 466 Gral. M.N.Savio Laboratorio de Mecánica Curso: Año Div MATERIALES Y ENSAYOS Prof.: Fecha: ENSAYO DE DUREZA BRINELL TeoT.P. Nº 4 RELACIÓN DE LA DUREZA CON LA RESISTENCIA DE LOS ACEROS Es posible determinar en forma aproximada la resistencia estática de los materiales, conociendo la dureza Brinell de los mismos, mediante el empleo de fórmulas empíricas que sólo son aplicables para un determinado número de ellos; así, por ejemplo, para aceros ordinarios y con menos de 0,8%C se tiene: σET = 0,346 HB Para los aceros al cromo-niquel y algunas aleaciones de aluminio se adoptan valores muy próximos al visto (0,34 y 0,35), y para la fundición gris 0,1 de H B. ENSAYOS COMPARABLES - CONSTANTE DE ENSAYO Tratándose de un método empírico, las durezas obtenidas sobre un mismo material sólo son comparables cuando dan impresiones geométricamente semejantes, lo que se cumple cuando el ángulo a de abertura del casquete es el mismo en todos los casos. Condición de comparación: sen Realizado: Ing. Oscar Fernando Rodríguez α α d = = Constante 2 D Si se realizan dos o más experiencias sobre un mismo metal, con cargas y bolillas distintas, imponiendo a todos el cumplimiento de la condición de semejanza y considerando que los valores de dureza deben ser iguales, es posible encontrar una relación entre las cargas y los penetradores que reemplace a la constante d/D y simplifique el empleo del método. H B1 = H B2 Así para dos ensayos tenemos: H B1 = 2 P1 π .D1. D1 − D12 − d12 P1 2 2 D1. D1 − D1 − d1 Si y H B2 = sen 2 P2 π .D2 . D2 − D2 2 − d 2 2 P2 = 2 2 D2 . D2 − D2 − d 2 α d1 = D1.sen 2 α d 2 = D2 .sen 2 α d1 d 2 = = 2 D1 D2 reemplazando y realizando operaciones, nos queda: P1 α 2 D1 .1 − 1 − sen 2 2 = P2 α 2 D2 .1 − 1 − sen 2 2 P1 P2 = 2 2 D1 D2 y e n f o r m a general: P = const = C D2 E.E.T. Nº 466 Gral. M.N.Savio Laboratorio de Mecánica Curso: Año Div A esta relación se la llama constante de ensayo y se la adoptará teniendo presente los límites a los cuales las deformaciones de las bolillas, por la acción de la carga, no influyan en los resultados. MATERIALES Y ENSAYOS Prof.: Fecha: ENSAYO DE DUREZA BRINELL TeoT.P. Nº 5 Considerando que para obtener impresiones nítidas no es necesario que se presenten con gran diámetro, lo que evita la aplicación de cargas elevadas, se fijan los siguientes límites: 0,25 D < d < 0,5 D Por ejemplo: si se utiliza una bolilla de 10 mm de diámetro la impronta no puede ser mas grande que 5 mm y mas pequeña 2,5 mm. Teniendo en cuenta estas consideraciones, las normas IRAM 104 fijan el valor de la constante en base al material a ensayar. Aceros y fundiciones C = 30 Aleaciones de cobre y aluminio C = 10 Cobre y aluminio C=5 Plomo, estaño y aleaciones C = 2,5 ; 1,25 y 0,5 PENETRADORES Como penetrador normal del método Brinell puede considerarse a la bolilla de 10 mm de diámetro, de acero muy duro (H B = 630 Kg/mm2), pudiendo emplearse en probetas de poco espesor las de 5 y 2,5 mm, aceptándose en todos los casos una tolerancia máxima en el diámetro de 0,5%D. Realizado: Ing. Oscar Fernando Rodríguez Para fijar la bolilla a utilizar en un ensayo las norma IRAM establecen que en ningún caso se ensayarán probetas cuyo espesor sea menor que el diámetro de la bolilla empleada. En general el diámetro de las bolillas puede tomarse de acuerdo al espesor del material, en base al siguiente cuadro: Espesor probeta e (mm) >6 3<e<6 <3 Diámetro bolilla D (mm) 10 5 2,5 TIEMPO DE APLICACIÓN DE LA CARGA Las impresiones que se obtienen no dependen solamente del penetrador y de la carga aplicada, sino que también del tiempo de aplicación de ésta, muy especialmente en los materiales denominados "blandos", por lo que fue necesario fijar el lapso de ensayo para que los valores obtenidos puedan ser comparables. Así se estableció para aceros un tiempototal de 30 seg, o sea 15 seg para alcanzar la carga máxima y 15 seg de aplicación de ésta sobre el material, fijandose para metales más blandos un tiempo de aplicación de por lo menos 30 seg, debiendo llegarse al valor máximo de la carga en 15 seg. Las cargas empleadas en el ensayo varian desde 250 kgf hasta los 3000 kgf. La elección del penetrador y de la carga será correcta si luego de la experiencia no quedan marcas en la cara opuesta a la de la impresión, pues de ocurrir es de suponer que parte de la carga aplicada fue absorbida por la mesa de apoyo de la probeta, debiendo modificarse las condiciones de ensayo hasta cumplir con aquel requisito. Al dar un resultado de dureza Brinell se usa la siguiente forma: H B 10 / 3000 / 30 = 185 Donde para indicar las características del ensayop se colocará como subíndice de la letra HB, símbolo de dureza Brinell, el diámetro de la bolilla empleada (10), la carga aplicada (3000) y el tiempo de su aplicación (30). E.E.T. Nº 466 Gral. M.N.Savio Laboratorio de Mecánica Curso: Año Div MATERIALES Y ENSAYOS Prof.: Fecha: ENSAYO DE DUREZA BRINELL TeoT.P. Nº 6 CONDICIONES DE ENSAYO Para tener valores exactos en un ensayo de dureza, deben seguirse las prescripciones siguientes: 1- Las caras de la probeta ensayada estarán perfectamente planas y paralelas; deberán estar bien pulidas para poder observar con claridad el contorno de la impresión, y al prepararlas se evitará todo calentamiento que pueda dar lugar al desarrollo de tensiones internas en el material. 2- La probeta no debe moverse durante el ensayo, para lo cual es necesario que apoye perfectamente sobre el soporte y que la carga actúe normal a su superficie. 3- El centro de una impresión y el borde de la probeta deben distar por lo menos 2d y del centro de otra impresión 3d . Esta condición se impone por el hecho de que la deformación que produce la penetración genera el efecto de " endurecimiento mecánico ", en las superficies adyacentes a la impresión. 4- Después del ensayo la cara opuesta a la impresión no debe presentar marcas. 5- En ensayos de materiales muy duros la nitidez de la impresión puede mejorarse mojando ligeramente el penetrador en ácido nítrico o coloreandolo con azul de prusia. En los casos que la recuperación del material sea muy grande, el borde de la impresión se hace más visible si se reviste a la probeta con un pigmento de color negro apagado. Realizado: Ing. Oscar Fernando Rodríguez Medición de la impronta: Para medir el diámetro de la impresión o impronta (d) se realiza por medio de un microscopio micrométrico con lectura a la centésima de mm (0.01 mm) o de una lupa con retículo graduado, por lo que sólo será necesario colocar el cero del mismo tangente a un borde, efectúandose la lectura del diámetro mediante la tangencia de una de las divisiones con el borde opuesto. Impronta d1 d= d2 E.E.T. Nº 466 Gral. M.N.Savio Laboratorio de Mecánica Curso: Año Div MATERIALES Y ENSAYOS Prof.: Fecha: ENSAYO DE DUREZA BRINELL d1 + d 2 2 TeoT.P. Nº