tecnologia de cereales y leguminosas

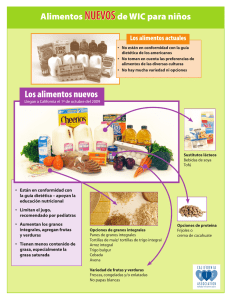

Anuncio