4. Fundamentos técnicos

Anuncio

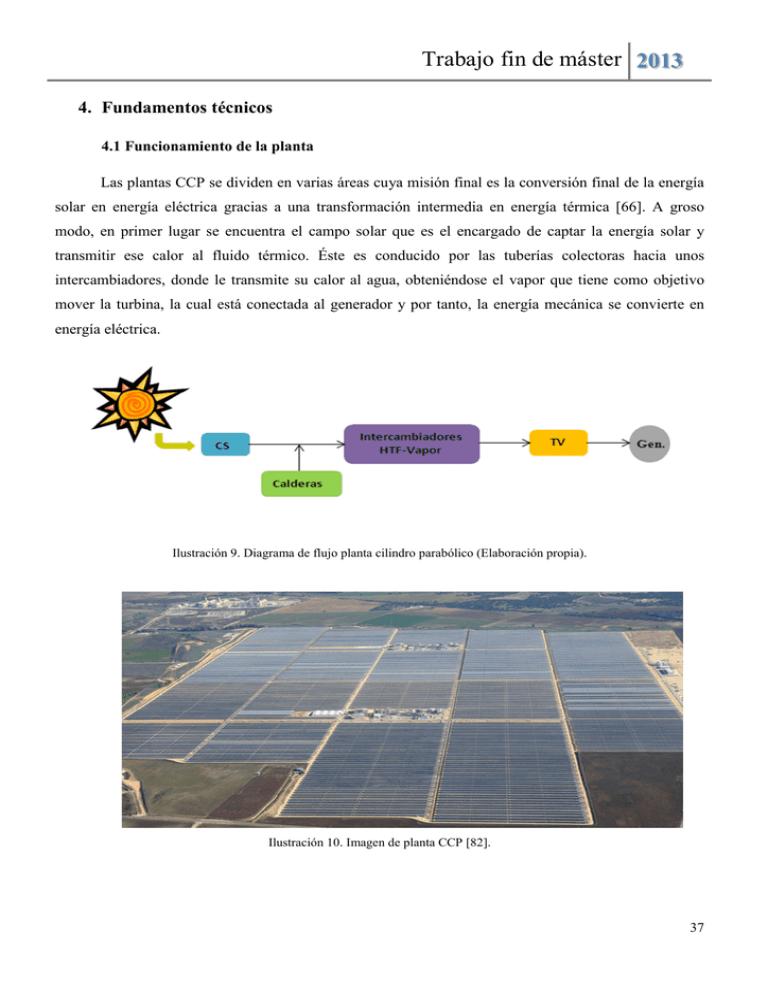

Trabajo fin de máster 2013 4. Fundamentos técnicos 4.1 Funcionamiento de la planta Las plantas CCP se dividen en varias áreas cuya misión final es la conversión final de la energía solar en energía eléctrica gracias a una transformación intermedia en energía térmica [66]. A groso modo, en primer lugar se encuentra el campo solar que es el encargado de captar la energía solar y transmitir ese calor al fluido térmico. Éste es conducido por las tuberías colectoras hacia unos intercambiadores, donde le transmite su calor al agua, obteniéndose el vapor que tiene como objetivo mover la turbina, la cual está conectada al generador y por tanto, la energía mecánica se convierte en energía eléctrica. Ilustración 9. Diagrama de flujo planta cilindro parabólico (Elaboración propia). Ilustración 10. Imagen de planta CCP [82]. 37 Trabajo fin de máster 2013 Los elementos principales que forman una planta CCP estándar de 50MW y sin almacenamiento térmico, y que posteriormente se describirán, son: Planta CCP Campo Solar • Receptor • Espejos • Estructura Colectores • Tubería • Fluido térmico • Bombas de aceite Bloque de potencia • Turbina • Genenador • Condensador • Bombas • Torre de refrigeración • Caldera de HTF • Intercambiadores HTF-Vapor • Precalentadores Ilustración 11. Componentes de una planta CCP [61], [83]. 4.1.1 Sistema de HTF El campo solar es el pulmón de la planta, por ello es muy importante aprovechar al máximo el recurso solar y no es viable que se instale en cualquier lugar con poca radiación solar. La diferencia con las plantas convencionales de carbón o gas, es el campo solar, por ello su importancia a sacar el máximo rendimiento posible del mismo. Las zonas áridas o semiáridas son las más idóneas para tener este tipo de tecnología y los niveles de radiación más adecuados para que la instalación sea eficiente, son aquellos que estén por encima de los 1700 kWh/m2/año. Por ello, observando en el mapa de energía solar de la siguiente figura, los puntos geográficos con mayor aprovechamiento del sol son: los desiertos del Norte y Sur de África, la Península Arábiga y Oriente Próximo, diferentes áreas de la India, la parte central y noroeste de Australia, las altas planicies de los países andinos, el nordeste de Brasil, el Norte 38 Trabajo fin de máster 2013 de México, y el sudoeste de los Estados Unidos [84]. Las mejores propiedades que debe tener una localización para construir una tabla CCP son [78]: 1. Alto nivel de radiación solar directa 2. Topografía plana 3. Suministro de agua 4. Acceso a las redes de transmisión eléctrica 5. Disponibilidad de consumo de combustibles auxiliares Ilustración 12. Mapa mundial de energía solar [85]. El campo solar en las plantas españolas está dimensionado para generar una potencia de 50 MW debido a la limitación de la legislación española y el tamaño suele rondar las 100 hectáreas [66]. Éste está compuesto de una serie de elementos cuyo objetivo es captar la radiación solar directa en dos dimensiones [86], y gracias al fluido térmico que circula por los receptores transforma la energía absorbida en energía térmica, cuya eficiencia en la transformación de la energía depende de la eficiencia óptica y la conversión de calor. La primera es definida por la precisión de la forma reflexiva de los colectores y la segunda por las características físicas del absorbedor [59]. Los elementos que captan la energía solar que incide sobre su superficie y la redirigen hacia el tubo receptor son los espejos [61]. La forma del espejo no es recta sino curvada formando una parábola y su superficie está formada por películas de plata o aluminio depositas sobre un soporte [86]. En esta tecnología el foco es el eje central de colector cilindro [59]. 39 Trabajo fin de máster 2013 Ilustración 13. Colector del campo solar [83]. El receptor está formado por dos tubos cilíndricos concéntricos, tiene un tubo interior, por el que circula el fluido, cubierto por una superficie selectiva cuyo fin es reducir las pérdidas por radiación al medio ambiente [77], [87]. También tiene un tubo de vidrio exterior, cuya misión es envolver el tubo interior en vacío de forma que tenga las mínimas pérdidas por convección de calor, y proteger el tubo interior de factores externos que puedan dañar al mismo. La superficie selectiva del tubo interior tiene las siguientes características: elevada absortividad (mayor del 90%) y una baja emisividad en el espectro infrarrojo (menor del 30%) [86]. Ilustración 14. Tubo receptor Schott [87]. 40 Trabajo fin de máster 2013 Los espejos, el tubo absorbedor y la estructura forman el colector. La estructura metálica, cuya misión es dar rigidez al conjunto de elementos que lo componen, varía según la planta formando una configuración distinta, con lo que las características son diferentes. La longitud del colector varía según el tipo de estructura, pero como máximo tienen una dimensión de hasta 150 metros [59]. Algunas de las plantas españolas con colectores de esta dimensión son Andasol 3, Aste 1A, Helios 2, etc. En la siguiente tabla se observa las propiedades de dos tipos de estructuras de los colectores llamados LS-2 y LS-3. En algunas de las plantas que podemos encontrar este tipo de colector es en SEGS VIII y SEGS VII [88]. Ilustración 15. Propiedades de dos configuraciones de colectores [78]. Un lazo está configurado por una serie de colectores que a su vez están formados por un conjunto de módulos unidos rígidamente en serie. En el siguiente diseño se observa los componentes de un lazo. 41 Trabajo fin de máster 2013 . Ilustración 16 .Un lazo del campo solar [89]. La configuración del campo solar depende del número de lazos. Por ejemplo las plantas españolas de 50MW con almacenamiento suelen tener 158 lazos y las plantas sin almacenamiento están formadas entre 90 y 100 lazos, el número de lazos depende principalmente de la longitud del colector [88]. El valor de la potencia térmica que se produce en cada lazo es de aproximadamente de 1,6 MWt [66]. La orientación de los colectores suele estar en dirección norte-sur, de forma que le permita realizar el seguimiento del sol de este a oeste [78], [83]. El mecanismo que permite el movimiento de los colectores puede ser eléctrico o hidráulico, este último permite reducir los costes en la planta, y un control electrónico es el encargado de que el colector vaya siguiendo al sol [86]. Ilustración 17. Imagen de un colector en foco [87]. 42 Trabajo fin de máster 2013 El campo solar dispone de dos grandes tuberías colectoras, la fría y la caliente. El diámetro de estas tuberías colectoras no se mantiene uniforme por todo el campo solar, sino que desde el bloque de potencia hacia el extremo del campo solar va a ir disminuyendo cuyo fin es que el fluido térmico circule a la misma velocidad por los lazos que forman todo el conjunto del campo solar [89]. El funcionamiento es el siguiente, el fluido térmico es impulsado por una serie de bombas de circulación desde el bloque de potencia hacia el campo solar por la tubería colectora fría y se va repartiendo a lo largo del campo solar entrando en uno de los lazos del mismo, donde se va a ir calentando al circular por el tubo absorbedor [61]. El salto térmico es de 100ºC, es decir, el fluido térmico suele entrar en torno los 293ºC y a la salida del lazo se encuentra a 393ºC aproximadamente [88]. Una vez que sale del lazo, el fluido es dirigido hacia el bloque de potencia por la tubería colectora caliente. La presión a la que se mantiene el fluido térmico es por encima de 14 bares, para evitar la formación de vapores ya que a 400ºC la presión de vapor del fluido es 12 bares [89], y hasta los 22 bares aproximadamente [90]. La velocidad de circulación del fluido térmico es mayor desde el amanecer hasta el atardecer [61], es decir, durante las horas de generación de energía. La configuración del campo solar depende del terreno, pero por lo general si la superficie de colectores es menor a 400.000 m2, la configuración es en “I” y si es mayor, la configuración es en “H”. La diferencia entre los dos es que en el primer caso, el campo solar se divide en dos secciones y en el segundo en cuatro secciones [90]. Ilustración 18. Campo solar configuración en “I” [89]. 43 Trabajo fin de máster 2013 Ilustración 19. Campo solar configuración en "H" [90]. La temperatura del fluido térmico se debe mantener por encima de su temperatura de congelación, está es 12ºC. Para ello el circuito de HTF dispone de unas calderas para calentar el fluido térmico por encima de 50ºC que es el límite establecido para evitar congelaciones [58]. Estas plantas termosolares se conocen como plantas híbridas. Las calderas son de tipo serpentín [91] y la potencia media térmica de las calderas suele ser 15 MWt [88]. El número de calderas en las plantas oscila entre dos y tres calderas. En caso de que sea necesario, el fluido se hace circular gracias a unas bombas de circulación por el circuito formado por las calderas que éstas suelen quemar un combustible fósil, como por ejemplo gas natural, para aumentar la temperatura de dicho fluido [61]. Algunas de las plantas que usan gas natural son Termesol 50 (Valle 2), y Arcosol 50 (Valle 1). En España el uso de combustible será del 12 o 15% según si la planta está dentro del artículo 24.1 mencionado en el capítulo 3. Esta limitación hace que las plantas deban usar diferentes estrategias que será restringido según las condiciones climáticas de cada año [58], que además pueden apoyar el uso del combustible fósiles para reemplazar la energía solar durante los transitorios que se producen durante el día. Gracias al uso de las calderas, se puede prever de forma anticipada la generación eléctrica en la planta [66]. 44 Trabajo fin de máster 2013 Ilustración 20. Planta Termosolar CCP [79]. Durante la operación de la planta contando con días de operación como los días de no generación, el fluido térmico oscila entre un rango amplio de temperaturas, es decir, desde la mínima temperatura a la que el sistema tenga como set point para poner en funcionamiento las calderas, superior a 50 ºC, y la máxima temperatura. Este salto de temperatura en la operación provoca un cambio de volumen en el fluido. Contando que hay que mantener el fluido por encima de la presión de vapor, existe un sistema para poder absorber las dilataciones y contracciones del fluido. Este sistema se conoce como sistema de expansión y se compone de varios tanques, entre los cuales uno de ellos se eleva con el fin de garantizar una presión hidrostática en la aspiración de las bombas de circulación y no se produzca cavitaciones en las mismas. Estos tanques se presurizan con gas inerte, nitrógeno, para garantizar una presión en el sistema sobre todo en los momentos que el fluido se contrae. El gas debe ser inerte, porque la presencia de oxígeno produce reacciones de oxidación con el fluido térmico. La despresurización del sistema se realiza a través del ullage. Este sistema, que está conectado al de expansión, trata de limpiar al máximo los gases que se ventean para no expulsar sustancias volátiles que forman parte de los compuestos de degradación del fluido térmico [92]. Entre los equipos que más problemas se están encontrando en su funcionamiento debido a la operación con el fluido térmico están los sellos mecánicos de las bombas de circulación del HTF, las juntas rotativas que forman la unión entre los tubos receptores a los extremos del lazo y la tubería y el recalentador que es uno de los intercambiadores que está situado en el bloque de potencia [93]. 45 Trabajo fin de máster 2013 4.1.2 Bloque de potencia Ilustración 21. Diagrama de flujo a la entrada del bloque de potencia (Elaboración propia). El fluido térmico entra al bloque de potencia a una temperatura de 393 ºC y a continuación es introducido en una serie de intercambiadores donde el agua desmineralizada que previamente ha sido presurizada en una bomba centrífuga multietapa hasta presiones en un rango entre 50 y 100 bares [66], se va calentando por el otro lado de los intercambiadores, de forma que el aceite le transmita su calor y se forme vapor a alta temperatura y presión [61]. El vapor sobrecalentado tiene una temperatura de aproximadamente 380 ºC a la salida del tren de los intercambiadores y el fluido térmico se enfría hasta 290 ºC donde es dirigido hacia el campo solar para volver a calentarse a la temperatura óptima [66]. La turbina de vapor está dividida en dos secciones, la primera es la de alta presión, en la cual entra el vapor sobrecalentado que viene de los intercambiadores formado por el economizador, evaporador y sobrecalentador, y la segunda es la de baja presión, donde el vapor se genera en el intercambiador llamado recalentador [81]. Las ventajas de tener un ciclo de vapor con recalentamiento son [94]: 1. Al aumentar la temperatura media, aumenta el rendimiento del ciclo. 2. La potencia se incrementa al tener mayor área de trabajo 3. Disminución de la humedad del vapor a la entrada de la turbina de baja presión. 46 Trabajo fin de máster 2013 Ilustración 22. Ciclo de vapor con un recalentamiento [94]. Todos los intercambiadores son de carcasa-tubo, donde en el economizador, sobrecalentador y recalentador el agua-vapor circula por los tubos y el fluido térmico va por la carcasa, y en el evaporador se da el caso contrario, es decir, el agua recorre la carcasa y el fluido térmico por los tubos, de esta forma la evaporación se ve favorecida [93]. La función del economizador es calentar el agua, en el evaporador se transforma el agua a vapor y en el sobrecalentador se forma el vapor sobrecalentado [66]. El ciclo de la turbina es Rankine [78], donde la energía contenida en el vapor se transforma de forma escalonada en energía mecánica rotativa [66] y la potencia bruta generada en las plantas españolas es de 50 MWhe. La turbina suele tener un rendimiento entre el 27 y 40%, este rango es en función de la carga de la planta, cuanta mayor carga, mayor rendimiento [66]. La turbina tiene una serie de extracciones, dos en la parte de alta presión y cuatro en la de baja presión, siendo el desgasificador el cuarto precalentador. Las ventajas de tener un ciclo regenerativo son [94]: 1. Incremento de la temperatura media del agua de alimentación y por tanto, aumento del rendimiento. 47 Trabajo fin de máster 2013 2. Al calentar el agua en los precalentadores de baja presión y en el desgasificados, disminuye la solubilidad de los gases no condensables (O2, N2 y CO2), los cuales son eliminados en el desgasificador por las desaireaciones. 3. Disminuyen las pérdidas en el condensador. 4. Disminuye la potencia de las bombas de agua de circulación al reducirse el caudal de vapor al condensador. 5. El tamaño de la turbina de baja presión disminuye. El vapor de salida de la última extracción de la turbina de alta presión, se introduce en el recalentador para generar vapor seco a unos 370ºC y 16,5 bares aproximadamente a la entrada de la turbina de baja presión [66], [89]. El vapor a la salida de la turbina de baja presión se encuentra a una temperatura inferior a los 50 ºC y se enfría para forma agua en un condensador que es refrigerado por las torres de refrigeración. El condensador es un intercambiador de carcasa y tubo, donde el agua procedente de la torre de refrigeración es dirigida a través de las bombas de circulación hacia la entrada del condensador, donde entra a una temperatura inferior a la del vapor, de forma que el vapor que viene de la turbina se condensa y a la salida del condensador, el agua de la torre tiene una temperatura mayor debido al calor captado del vapor, enfriándose de nuevo a través de la transferencia de calor con el aire ambiente. La evaporación en la torre de refrigeración es de tiro forzado y las pérdidas de agua que se producen en la torre de refrigeración hay que reponerlas introduciendo más agua en el proceso convirtiéndose en el principal consumidor de agua de toda la planta [66], [95]. La temperatura ambiente y la humedad relativa son dos factores muy importantes para la eficacia en el intercambio de la torre de refrigeración. Ambos factores limitan la temperatura de condensación entre 30 y 60 ºC. Ilustración 23. Imagen de la torre de refrigeración de La Africana [96]. 48 Trabajo fin de máster 2013 La presión de condensación es alrededor de 0,08 bar (por debajo de la presión atmosférica) y el caudal de agua de la torre es aproximadamente de 2800 kg/s [89]. El agua condensada es bombeada por las bombas de condensado desde el condensador hacia el desgasificador atravesando los precalentadores de la turbina de baja presión, donde esta agua se va calentando, y el vapor extraído de la turbina se va enfriando. El agua en el desgasificador es bombeada por las bombas de alimentación hacia la entrada del economizador y atravesando los precalentadores de la turbina de alta presión [66], hasta introducirse nuevamente en el economizador. En las turbinas de vapor existen una serie de restricciones debidas a factores que pueden dañar a la misma, como la humedad en el vapor, por ello, el título del vapor está limitado para evitar la degradación de los álabes de la turbina. La temperatura de vapor a la entrada también está restringida con el fin de no deteriorar la resistencia de los materiales. A continuación se observa un esquema de la planta. Ilustración 24. Esquema de la planta [89]. 4.1.3 Sistemas auxiliares En el funcionamiento de la planta existen una serie de sistemas que son esenciales para el proceso y se enumeran a continuación [66], [95]: 1. Planta de tratamiento de agua: el agua bruta de la planta termosolar es captada normalmente de un embalse y es necesario tratarla para los distintos sistemas de la instalación. Según las características del agua, los tratamientos serán clarificación, ablandamiento, filtración, desmineralización, y descarbonatación. En primer lugar el agua bruta va a realizar un 49 Trabajo fin de máster 2013 pretratamiento que consiste en una desinfección a partir de la dosificación de hipoclorito y una filtración multimedia. Los equipos que se emplean son tres filtros multimedia, un tanque de agua retrolavado, dos bombas de retrolavado, dos soplantes de dosificación de reactivos (hipoclorito y cloruro férrico). Esta agua se divide en dos, una parte se dirige al tanque de agua de servicios y la otra a la otra fase del tratamiento para finalmente obtener agua desmineralizada que se usa para la limpieza de los espejos y para el aporte de agua al ciclo agua-vapor. La obtención de agua desmineralizada se consigue a través de un tratamiento de ósmosis inversa y a continuación, una electrodesionización. 2. Sistema refrigeración componentes: en la instalación existen dos tipos de circuitos, uno abierto y otro cerrado, para la refrigeración de los componentes existentes en la planta, por ejemplo para refrigerar los planes de las bombas de circulación de HTF. 3. Sistema drenajes trenes generación de vapor 4. Sistema de drenajes de turbina de vapor y bloque de potencia 5. Sistema de agua servicios y agua potable: el agua potable es necesario para el personal que trabaja en la planta. Esta agua se suministrará en los aseos, las duchas y lavaojos que se reparten en la planta como medida de seguridad. El agua se servicio se compone de un tanque, tres bombas, un tanque hidroneumático y tuberías para la distribución del agua en los distintos consumidores como el sistema contra-incendios, separador de aceites y de hidrocarburos, enfriadores de purgas del generador de vapor, etc. 6. Sistema agua desmineralizada: este sistema se compone de un tanque para almacenar el agua desmineralizada que se obtenido en el tratamiento del agua, dos bombas para circular y distribuir el agua desmineralizada para los equipos que necesiten este tipo de agua y las tuberías para distribuirla. 7. Sistemas de drenajes de planta 8. Sistema de aire comprimido: la función es suministrar aire de servicio y aire de instrumentación a la planta. La diferencia entre ambos, es que el aire de instrumentación tiene que ser filtrado y secado. Los equipos que forman este sistema son compresores de aire, filtros de aire, calderín de aire de instrumentación y tuberías para distribuir ambos tipos de aire. 50 Trabajo fin de máster 2013 9. Sistema de muestreo: el agua de la planta tiene que cumplir una calidad específica para no dañar los equipos, como los álabes de la turbina, por ello a lo largo de la instalación existen sistemas muestreos que indique el estado del agua. Sistema de dosificación química: según la calidad del agua del proceso, hay que añadirle productos químicos para obtener la calidad necesaria. 4.2 Consumidores En los consumidores se debe distinguir los fluidos y los eléctricos. En el primer grupo se encontrarían el fluido térmico, el gas natural, el nitrógeno y el agua, y en el segundo los equipos consumidores de energía. El fluido térmico es una mezcla eutéctica compuesta por un 26,5% de bifenilo (C12H10) y un 73,5% de óxido de difenilo (C12H10O) [97]. Este fluido se encuentra en fase líquida entre 15 y 400 ºC y su punto de ebullición es 257,1 ºC. Por debajo de los 400 ºC el fluido es térmicamente estable y por encima de esta temperatura la degradación del fluido que se produce durante la vida útil de la planta es más acusada. La temperatura máxima recomendada de película es de 427 ºC. A mayor temperatura del fluido térmico, mayor es la eficiencia global de la planta, pero existe el límite de operar como máximo a 400 ºC aproximadamente, por los problemas derivados de la degradación [66]. Dowtherm A Líquido Rango de temperaturas de utilización, ºC Vapor Presión, bar(a) A temp.máx. de uso A temp.mín. de uso Conductividad térmica, kJ/(kg)(K) A temp.máx. de uso A temp.mín. de uso Calor específico, líquido, kJ/(kg)(K) A temp.máx. de uso A temp.mín. de uso Viscosidad, mPa(s) A temp.máx. de uso A temp.mín. de uso Densidad, kg/m3 A temp.máx. de uso Punto de congelación, ºC Punto de ignición, copa cerrada, ºC Temperatura de autoignición, ºC 15-400 257-400 10,6 0,139 0,078 1,556 2,702 5 0,13 1062,3 679,5 12 113 615 Tabla 13. Propiedades del Dowtherm A [98]. 51 Trabajo fin de máster 2013 La degradación térmica del fluido genera dos tipos de componentes, los ligeros (punto de ebullición entre 50 y 256 ºC) y los pesados (punto de ebullición entre 258 y 400 ºC) [98]. Entre los componentes ligeros se encuentran el benceno y el fenol [99]. Las recomendaciones de los fabricantes es mantener los componentes pesados por debajo del 10% y aconsejan la eliminación de éstos a través de un sistema de regeneración que puede estar instalado en la planta o llevarlo a otra instalación que realicen este tipo de tratamiento [98]. Ilustración 25. Esquema de la degradación del HTF [98]. La cantidad de fluido térmico que contiene la instalación ronda entre 1500 y 2200 toneladas en función de si la planta tiene almacenamiento térmico o no [99]. El precio del producto es un factor muy importante, ya que el precio va incrementando, por ejemplo nos encontramos que en diciembre del 2002 el coste era de 3 euros/kg en diciembre del 2002 [86] y para el proyecto Godawari Solar Project en la India el precio es de 4,24 euros/kg aproximadamente [100]. El coste entre ambos precios para una planta de 1500 toneladas no es insignificante, la diferencia entre pagar 3 euros/kg o 4,24 euros/kg es de 1860000 euros. En el mantenimiento de la planta este coste tiene gran importancia, ya que a pesar de que es un sistema cerrado, existen pérdidas del fluido por fugas o por algún trabajo de mantenimiento [101]. 52 Trabajo fin de máster 2013 El nitrógeno es un gas inerte que se usa para presurizar el sistema de HTF. En la planta termosolar habrá un sistema de nitrógeno compuesto de un tanque de almacenamiento criógenico del nitrógeno líquido, vaporizadores atmosféricos y válvulas de control [91]. La planta tendrá un sistema de gas natural para usarlas en las calderas con el fin de calentar el fluido térmico por encima de su temperatura de congelación y aporte de calor en los días con transitorios. El poder calorífico inferior del gas natural es de 9000 kcal/Nm3 [91]. El agua es un fluido del proceso con un consumo alto. Este gasto se puede dividir en [91]: 1. Agua para las torres de refrigeración, donde se tiene el mayor consumo debido a las pérdidas que se producen en estos equipos por el contacto con el medio ambiente. 2. Agua desmineralizada de aporte al ciclo de vapor 3. Agua desmineralizada para la limpieza de espejos 4. Otros servicios Los consumidores eléctricos en la planta son otro factor importante en el coste de operación y se encuentran los siguientes [61]: 1. Sistema de HTF: bombas de circulación HTF, bombas de calderas, seguimiento y sistema de comunicación del campo solar, equipos para evitar congelación del fluido térmico como el traceado eléctrico, y otros de menor consumo que también están dentro del sistema como bombas de menor tamaño. 2. Bloque de potencia y sistemas auxiliares: bombas de alimentación, bombas de condensados, bombas de refrigeración de circuito abierto y circuito cerrado, bombas de agua de servicio, torre de refrigeración, planta de tratamiento de agua, calentadores auxiliares, sistema de aire comprimido y las pérdidas de línea eléctrica, etc. Entre los consumidores principales se encuentra por ejemplo las bombas de circulación de la torre de refrigeración, debido al caudal de agua que se necesita para enfriar el condensador. Valores de consumo eléctrico se han encontrado en condiciones nominales de 75,54 kWe en las bombas de condensados, 817 kWe en las bombas de alimentación y 1130 kWe en las bombas de circulación [89]. 53 Trabajo fin de máster 2013 4.3 Estructura Energética 4.3.1 Rendimiento del campo solar En el proceso, el balance energético comienza en el rendimiento del colector. La eficiencia global del mismo depende de las pérdidas ópticas, geométricas y térmicas. La primera de ella depende del grado de ensuciamiento del colector afectándoles la reflectividad de los espejos, la cual nos indica la limpieza de los espejos, la transmisividad del tubo de vidrio, el factor de interceptación y la absortividad de la superficie selectiva que recubre el tubo interior del receptor. Las pérdidas térmicas son en función de la temperatura del fluido, cuanto mayor temperatura mayor eficacia térmica, y de la radiación solar directa [102]. Ilustración 26. Rendimiento de un colector en función de la temperatura del fluido [102]. El rendimiento global de captación nos indica la eficiencia del campo solar, es decir, que proporción de la energía solar total incidente sobre el colector es convertida en energía térmica. ηcs (%) = Pútil Psol [Ec. 1] El término de la energía solar total incidente se calcula gracias a los valores de la irradiancia, la superficie de apertura del colector y el coseno del ángulo de incidencia. 54 Trabajo fin de máster 2013 Psol (W ) = I × A × cos(ϕ ) [Ec. 2] siendo, I, irradiancia (W) A, superfície de apertura del colector (m2) cos(φ), coseno del ángulo de incidencia La potencia útil se obtiene a través de la energía captada por el fluido térmico, donde: Pútil (W ) = m& cs × ∆Hcs [Ec. 3] donde, m& cs , caudal másico del fluido térmico en el campo solar (kg/s) ∆Hcs, incremento de la entalpía del fluido a la entrada y salida del campo solar, es decir, (hs-he) (J/kg) Ilustración 27. Diagrama Sankey del Campo Solar [58]. 55 Trabajo fin de máster 2013 4.3.2 Rendimiento de las calderas auxiliares Los parámetros para el cálculo de la eficiencia de las calderas son, en el lado del fluido térmico, el caudal y las temperaturas de entrada y salida del HTF, en el lado del gas natural depende del caudal y el poder calorífico inferior. Este cálculo evalúa la cantidad de energía térmica que se obtiene gracias al aumento de la temperatura del HTF quemando gas natural. ηcald (%) = m& cald × ∆Hcald m& gn × PCI [Ec. 4] donde, m& cald , caudal másico del fluido térmico en las calderas (kg/s) ∆Hcald, incremento de la entalpía del fluido a la entrada y salida de las calderas, es decir, (hs-he) (J/kg) m& gn , caudal del gas natural (kg/s) PCI, poder calorífico inferior del gas natural (J/kg) 4.3.3 Rendimiento del intercambio térmico HTF-vapor A través de esta medida de eficiencia se obtiene el grado de conversión de la energía transmitida del fluido térmico al vapor en todo el conjunto de los intercambiadores. η int erc (%) = m& vapor × ∆Hvapor m& htf × ∆Hhtf [Ec. 5] donde, m& vapor , caudal másico del vapor (kg/s) ∆Hvapor, incremento de la entalpía del agua-vapor a la entrada y salida de los intercambiadores, es decir, (hs-he) (J/kg) m& htf , caudal del gas natural (kg/s) ∆Hhtf, incremento de la entalpía del fluido térmico a la salida y entrada de los intercambiadores, es decir, (he-hs) (J/kg) 56 Trabajo fin de máster 2013 4.3.4 Rendimiento térmico del ciclo Este factor nos permite evaluar el ciclo de vapor ya que evalúa la energía producida en la turbina gracias a la energía transmitida del generador de vapor. ηtérmico (%) = W& tv _ hp + W& tv _ lp W& gdv [Ec. 6] donde, W& tv _ hp (kWh), potencia de la turbina de alta y W& tv _ hp =(hvapor_entrTV-h6)+((1-α6)·(h6-h5)), considerando h5= hvapor_entr RH W& tv _ lp (kWh), potencia de la turbina de baja, W& tv _ lp = ((1-α6-α5)·(h5-h4))+((1-α6-α5-α4)·(h4-h3))+((1- α6-α5-α4-α3)·(h3-h2))+((1-α6-α5-α4-α3- α2)·(h2-h1))+ ((1-α6-α5-α4-α3-α2-α1)·(h1-hc)) W& gdv (kWh), potencia del generador de vapor lado vapor definido como W& gdv = m& vapor × ∆Hvapor α, grado de conversión del caudal de cada extracción frente al caudal total de vapor a la entrada de la turbina de vapor. El rendimiento del ciclo depende de los siguientes puntos: 1. Temperatura del vapor vivo: a mayor temperatura, mayor rendimiento del ciclo. 2. Temperatura o presión de condensación del vapor: a menor temperatura, mayor es el rendimiento. 3. Presión de entrada del vapor: mayor presión significa mayor rendimiento. 57