Produccion20Aceite20Oliva - Regional Activity Centre for

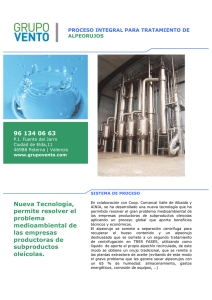

Anuncio