ESTABLECER EL CONTROL DE CALIDAD DEL PROCESO DE

Anuncio

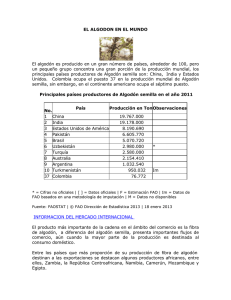

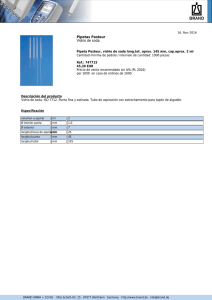

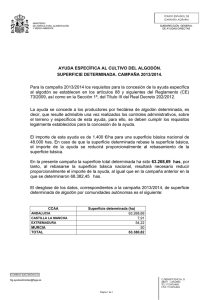

ESTABLECER EL CONTROL DE CALIDAD DEL PROCESO DE MERCERIZACION PARA LA TINTORERIA DE COATS CADENA S.A Presentado por: LUZ ADRIANA BERMUDEZ IBARRA PEDRONEL MORALES ARANGO UNIVERSIDAD TECNOLOGICA DE PEREIRA PROGRAMA DE QUIMICA INDUSTRIAL 1 FACULTAD DE TECNOLOGIA TRABAJO DE GRADO PEREIRA 2007 ESTABLECER EL CONTROL DE CALIDAD DEL PROCESO DE MERCERIZACION PARA LA TINTORERIA DE COATS CADENA S.A LUZ ADRIANA BERMUDEZ IBARRA PEDRONEL MORALES ARANGO TRABAJO DE GRADO Como requisito parcial para optar el título de Químico Industrial Director: CARLOS HUMBERTO MONTOYA NAVARRETE 2 UNIVERSIDAD TECNOLOGICA DE PEREIRA PROGRAMA DE QUIMICA INDUSTRIAL FACULTAD DE TECNOLOGIA TRABAJO DE GRADO PEREIRA 2007 PAGINA DE ACEPTACION Nota de aceptación _________________________ _________________________ _________________________ Presidente del jurado _________________________ 3 Jurado __________________________ Jurado __________________________ Pereira, Julio de 2007 AGRADECIMIENTOS Los autores, manifestamos nuestra gratitud A: La Empresa COATS CADENA S.A. Y al Gerente del departamento de Tintorería Ingeniero Carlos David Uribe Montoya, por habernos permitido desarrollar el proyecto. Todo el personal mecánico y eléctrico del departamento de Tintorería ya que fueron la base fundamental para el desarrollo del proyecto. 4 Carlos Humberto Montoya, director del proyecto, por su apoyo y valiosa colaboración. CONTENIDO Pag 1. RESUMEN 2. INTRODUCCIÓN. 3. PROBLEMA DE INVESTIGACION. 4 .PLANTEAMIENTO DEL PROBLEMA 5. JUSTIFICACION. 6. OBJETIVOS 6.1 OBJETIVO GENERAL 1 2 3 4 6 8 8 5 6.2 OBJETIVOS ESPECIFICOS 7. METODOLOGIA. 8. MARCO CONCEPTUAL. 9. MARCO TEORICO. 9.1. FIBRA DE ALGODÓN. 9.1.1. HISTORIA. 9.1.2. ORIGEN. 9.1.3. MORFOLOGICAS. 9.1.4. PROPIEDADES FISICAS. 9.1.5. PROPIEDADES QUIMICAS. 9.2. PROCESO DE MERCERIZACION. 9.2.1. DEFINICION. 9.2.2. DESCRIPCION DEL PROCESO. 9.2.3. MECANISMO DE MERCERIZACION. 9.2.4. PARAMETROS DE CONTROL EN LA MERCERIZACION. 10. DIAGNOSTICO. 10.1. MEDICIONES INICIALES DE LAS VARIABLES. 10.2. ANÁLISIS DE LAS VARIABLES. 11. PROPUESTA. 11.1. TEMPERATURA DE LA SODA CAUSTICA. 11.2. HUMECTACION. 11.3. CONCENTRACION DE SODA CAUSTICA. 11.4. TENSIÓN. 11.5. PERIMETRO DE LA MADEJA. 11.6. SODA RESIDUAL. 11.7. NUMERO DE BARIO. 12. PUESTA EN MARCHA. 12.1. TEMPERATURA DE LA SODA CAUSTICA. 12.1.1. DESCRIPCION SISTEMA DE ENFRIAMIENTO. 12.1.2. ELEMENTOS DEL SISTEMA DE ENFRIAMIENTO. 12.2. HUMECTACION. 12.3. CONCENTRACION DE LA SODA CAUSTICA. 12.4. TENSION. 12.5. RESULTADO FINAL DE LAS VARIABLES. 12.6. ANÁLISIS DE LAS VARIABLES. 13. DISCUSION DE RESULTADOS. 14. DOCUMENTACION PARA EL SISTEMA DE GESTION DE CALIDAD. 8 9 11 13 13 14 14 15 16 18 19 20 21 22 24 26 27 28 35 35 41 42 43 43 44 44 45 45 46 49 51 55 55 55 57 59 66 6 15. CONCLUSIONES. BIBLIOGRAFIA. 67 69 7 INDICE TABLAS Pág. TABLA 1. RESULTADOS INICIALES DE LAS VARIABLES. 27 TABLA 2. DIAGNOSTICO. 32 TABLA 3. DIAGNOSTICO. 33 TABLA 4. HUMECTACIÓN. 51 TABLA 5. HUMECTACIÓN FRECUENCIA 1. 52 TABLA 6. HUMECTACIÓN FRECUENCIA 2. 53 TABLA 7. HUMECTACIÓN FRECUENCIA 3. 54 TABLA 8. RESULTADOS FINALES DE LAS VARIABLES. 56 8 INDICE DE ANEXOS ANEXO 1. TABLAS DE DATOS SEGUIMIENTO PROCESO DE MERCERIZACION. ANEXO 2. FICHA TÉCNICA DEL REFRIGERANTE. ANEXO 3. FICHA TÉCNICA DE LA SODA CÁUSTICA. 9 INDICE DE FIGURAS Pág. FIGURA 1. FIBRA DE ALGODÓN. 13 FIGURA 2. VISTA MICROSCÓPICA DE LA FIBRA DE ALGODÓN. 16 FIGURA 3. ESTRUCTURA DE LA CELULOSA. FIGURA 4. PLANO INICIAL PROCESO DE MERCERIZACIÓN. FIGURA 5. ALGODÓN NO MERCERIZADO – MERCERIZADO. 18 21 22 10 FIGURA 6. DIAGRAMA BALANCE DE ENERGÍA. 37 FIGURA 7. PLANO FINAL PROCESO DE MERCERIZACIÓN. 65 11 12 Anexo 2. Fichas Internacionales de Seguridad Química ICSC: 0049 CLORODIFLUOROMETANO CLORODIFLUOROMETANO Freón 22 Difluoroclorometano (botella) CHClF2 Masa molecular: 86.5 NºCAS75-45-6 NºRTECSPA6390000 NºICSC0049 Nº NU 1018 TIPOS DE PELIGRO/ EXPOSICION PELIGROS/ SINTOMAS AGUDOS PREVENCION PRIMEROS AUXILIOS/ LUCHA CONTRA INCENDIOS INCENDIO No combustible. En caso de incendio se desprenden humos (o gases) tóxicos e irritantes. En caso de incendio en el entorno: están permitidos todos los agentes extintores. EXPLOSION Riesgo de incendio y explosión (véanse Peligros Químicos). En caso de incendio: mantener fría la botella rociando con agua. EXPOSICION • INHALACION • PIEL Confusión mental, somnolencia, pérdida del conocimiento. Ventilación, extracción localizada Aire limpio, reposo, respiración o protección respiratoria. artificial si estuviera indicada y proporcionar asistencia médica. EN CONTACTO CON LIQUIDO: Guantes aislantes del frío. CONGELACION. EN CASO DE CONGELACION: aclarar con agua abundante, NO quitar la ropa y proporcionar asistencia médica. Enrojecimiento, dolor. Enjuagar con agua abundante durante varios minutos (quitar las lentes de contacto si puede hacerse con facilidad) y proporcionar asistencia médica. Gafas ajustadas de seguridad. • OJOS • INGESTION DERRAMAS Y FUGAS ALMACENAMIENTO ENVASADO Y ETIQUETADO 13 Ventilar. NO verter NUNCA chorros de agua sobre el líquido, Separado de polvos metálicos, tales como aluminio y cinc. Mantener en lugar fresco. Ventilación a ras del suelo. Botella especial aislada. Clasificación de Peligros NU: 2.2 VEASE AL DORSO INFORMACION IMPORTANTE ICSC: 0049 Preparada en el Contexto de Cooperación entre el IPCS y la Comisión de las Comunidades Eurpoeas © CCE, IPCS, 1994 14 Fichas Internacionales de Seguridad Química ICSC: 0049 CLORODIFLUOROMETANO D A T O S I M P O R T ESTADO FISICO; ASPECTO Gas licuado comprimido, incoloro, de olor característico. PELIGROS FISICOS El gas es más denso que el aire y puede acumularse en las zonas más bajas, produciendo una deficiencia de oxígeno. PELIGROS QUIMICOS En contacto con superficies calientes o con llamas esta sustancia se descompone formando humos muy tóxicos y corrosivos (cloruro de hidrógeno, fosgeno, cloro, fluoruro de hidrógeno). Reacciona violentamente con polvos metálicos tales como aluminio y cinc, originando peligro de incendio y explosión. Ataca al magnesio y sus aleaciones. VIAS DE EXPOSICION La sustancia se puede absorber por inhalación. RIESGO DE INHALACION Al producirse pérdidas en zonas confinadas este gas puede originar asfixia por disminución del contenido de oxígeno del aire. EFECTOS DE EXPOSICION DE CORTA DURACION El líquido puede producir congelación. La exposición podría causar arritmia cardiaca y asfixia. EFECTOS DE EXPOSICION PROLONGADA O REPETIDA LIMITES DE EXPOSICION 3 TLV (como TWA): 1000 ppm; 3540 mg/m (ACGIH 1993-1994). A N T E S PROPIEDADES FISICAS DATOS AMBIENTALES Punto de ebullición: -41°C Punto de fusión: -146°C Densidad relativa (agua = 1): 1.21 Solubilidad en agua, g/100 ml a 25°C: 0.3 Presión de vapor, kPa a 20°C: 908 Densidad relativa de vapor (aire = 1): 3.0 Coeficiente de reparto octanol/agua como log Pow: 1.08 Esta sustancia puede ser peligrosa para el ambiente; debería prestarse atención especial al aire. NOTAS Los agentes adrenérgicos están contraindicados. Altas concentraciones en el aire producen una deficiencia de oxígeno con riesgo de pérdida de conocimiento o muerte. Comprobar el contenido de oxígeno antes de entrar en la zona. La 15 alerta por el olor es insuficiente. NO utilizar cerca de un fuego, una superficie caliente o mientras se trabaja en soldadura. Con el fin de evitar la fuga de gas en estado líquido, girar la botella manteniendo arriba el punto de escape. Nombres comerciales: Freon 22, Frigen 22, Halon 22. Ficha de emergencia de transporte (Transport Emergency Card): TEC (R)-20G08 1. RESUMEN. Para establecer el control de calidad en el proceso de mercerizado de algodón en la Tintorería de Coats Cadena S.A, se inicia el proyecto recolectando información teórica y realizando mediciones de las variables contenidas en el; para luego emitir un diagnostico de las fortalezas y debilidades del proceso que dieron la pautas para establecer y dar solución a la problemática encontrada. Posteriormente se elabora una propuesta de acuerdo a los resultados que arroja el diagnostico y se plantean dos sistemas que facilitan el control de las variables del proceso de mercerizado, uno de ellos es un sistema de enfriamiento y el otro un método para mantener regulado el tiempo de humectación del algodón en el proceso. Se logran implementar dichas sugerencias para la estandarización del proceso de mercerización y se establece un procedimiento para el control y seguimiento de las variables, además de la documentación teórica de todo el proceso. 16 2. INTRODUCCIÓN Desde su establecimiento en la región , Coats ha tenido una destacada participación en el desarrollo de cada país, esto se puede apreciar, en aspectos como: Su contribución permanente al desarrollo de la industria de confección mediante el suministro de productos de la mejor calidad con una asistencia técnica profesional; la creación de gran cantidad de empleos directos e indirectos, el cumplimiento permanente de toda la normatividad local, su preocupación permanente por la conservación del medio ambiente y la utilización racional de los recursos. Una prioridad para la empresa Coats Cadena S.A es mejorar cada uno de su proceso productivo con el fin de incrementar la calidad de sus productos, logrando así permanecer en el mercado como una de las industrias más competitivas en cuanto a fabricación de hilos de coser, bordar y tejer. El Grupo Coats en el mundo cuenta con una amplia trayectoria y experiencia en la Cadena Productiva de Textiles y Confecciones; dicha trayectoria abarca cerca de 3 siglos, consolidándose como un verdadero proveedor mundial de hilos. 17 3. PROBLEMA DE INVESTIGACION No existe un proceso de mercerizado optimo en la tintorería de Coats Cadena S.A por lo cual se debe establecer su estandarización mediante la documentación técnica y la identificación de las variables criticas de el proceso.; Variables que influyen directamente en la calidad del producto terminado y que deben ser controladas para garantizar hilos de calidad. Se busca que dicho proceso cumpla y supere las exigencias especificaciones del mercado utilizando todas las herramientas disponibles para el control de proceso y calidad del mismo. 18 4. PLANTEAMIENTO DEL PROBLEMA El departamento de Tintorería de COATS CADENA S.A. tiene como objetivo fundamental producir hilo teñido de diferentes sustratos que cumpla todos los parámetros de calidad requeridos; parte fundamental de este proceso son los hilos de algodón que actualmente representan el 90% de la producción. COATS CADENA S.A debe aumentar los indicadores de calidad mediante el mejoramiento de los procesos para la fabricación de hilos de algodón, por tal razón el proceso de mercerizado debe ser el primero en ser evaluado debido a su importancia en la línea de producción. ¿Que importancia tiene estandarizar el proceso de mercerizado en el departamento de Tintorería de la empresa COATS CADENA S.A.? • Mejorar el proceso de mercerización de los hilos de algodón. • Controlar las variables como temperaturas, concentración de la solución mercerizante, tensión, tiempo de humectación y de exposición de la fibra en la solución mercerizante. • Elaborar un procedimiento estructurado, confiable y de fácil ejecución para el proceso de mercerización. 19 • Garantizar calidad del producto elaborado (lustre, resistencia, suavidad). • Competir en el mercado nacional e internacional al tener un producto de mejores características como lustre, resistencia y suavidad. • Conservar el posicionamiento de la empresa mediante la comercialización de sus productos, bajo los mejores estándares de calidad para asegurar total satisfacción del cliente. • Documentar el proceso para el sistema de gestión de la calidad. • Disminuir la proporción de quejas y reclamos mediante la entrega de un producto de mayor calidad. • Establecer acciones preventivas y correctivas al tener un proceso controlado y cuantificado. 20 5. JUSTIFICACION La tintorería de COATS CADENA S.A. tiene entre sus actividades el procesamiento de hilos de algodón; cumpliendo las normas de calidad establecidas y las exigencias del cliente; por lo tanto debe garantizar procesos confiables que soporten los estándares de calidad. Actualmente existe un procedimiento escrito [1], para el desarrollo del proceso de mercerizado el cual es aplicado, pero no hay establecido un control eficaz que permita verificar el comportamiento del mismo; es decir, no se cuenta con el soporte teórico o documentación técnica del proceso , tampoco existen controles ni evaluación de datos para las variables fundamentales del proceso [2], como temperatura, tiempos de operación, concentración de la solución mercerizante, humectación, tensiones etc. No se evidencian ni documentan pruebas posteriores al proceso que aseguren la efectividad del mismo, se confía en la experiencia y buena labor de los operarios. Anteriormente la elaboración de hilos de algodón mercerizado correspondía al 5% de la producción total en el departamento de tintorería de Coats cadena S.A. En la actualidad dicha producción corresponde al 90% de la producción total; de ahí nace la necesidad de controlar y garantizar un proceso óptimo, razón fundamental para tomar como punto de partida el mejoramiento del proceso de mercerización. COATS CADENA S.A. tiene como objetivo implementar las acciones correctivas y preventivas que estén encaminadas al mejoramiento continuo de los procesos con el 21 fin de asegurar la calidad en todos los productos que desarrolla; por esta razón, es recomendable la estandarización del proceso de mercerizado donde se pretende optimizar, complementar y proponer nuevas alternativas en el proceso que genere confiabilidad y garantice calidad en el teñido y en los procesos posteriores del acabado. 22 6. OBJETIVOS 6.1 OBJETIVO GENERAL Establecer el control de calidad del proceso de mercerizado en el departamento de Tintorería de coats cadena S.A, 6.2 OBJETIVOS ESPECIFICOS. 6.2.1. Diagnosticar con base en la información técnica y la recolección de datos las fortalezas y debilidades del proceso de mercerizado que actualmente se utiliza. 6.2.2. Proponer e implementar métodos efectivos que garantice: • Temperatura constante de la solución mercerizadora. • Dosificación gradual de la sustancia humectante. 23 6.2.3. Optimizar el procedimiento existente PR-TIN008 bajo las normas del sistema de gestión de calidad de COATS CADENA S.A. 7. METODOLOGIA La metodología que se desarrollo para la ejecución del proyecto se baso en los siguientes aspectos: 7.1 Fuentes Primarias Documentación existente en la empresa. 7.2 Fuentes secundarias. Experiencias en planta, asesoría por parte del director de la tesis en la empresa, experiencias de otras empresas, profesores de la Escuela de Tecnología Química de la Universidad Tecnológica de Pereira, consultas bibliográficas y la Web. 7.3 Instrumentos de recolección de datos. Procedimientos esquemáticos de la empresa para conocer todas las actividades involucradas en el proceso. Fichas técnicas de los productos químicos utilizados. Especificaciones de calidad de materiales y producto terminado. 24 Información técnica facilitada por el gerente de tintorería la empresa Cotas Cadena S.A. Tablas elaboradas en Excel que permitan fácil ubicación de la información, además de su análisis y utilización para un control estadístico de las variables que fallan en el proceso de mercerizado. Consultas vía Internet. 7.4. Desarrollo del proyecto. Para la realización del proyecto, y en común acuerdo con las personas involucradas en el proceso, por parte de la Universidad Tecnológica de Pereira y la empresa COATS CADENA S.A, se determinó dividir el proceso en etapas: Diagnóstico Elaboración de una propuesta. Puesta en marcha y evaluación de la propuesta. 25 8. MARCO CONCEPTUAL. Es importante tener claridad de la terminología usada en el documento, por lo tanto a continuación se definen los siguientes conceptos: • Madeja: Manojo de hilo de algodón recogido en vueltas iguales, su peso y perímetro dependen de las especificaciones de la maquinaria y el grosor del hilo. • Resistencia: Se denomina resistencia a la fuerza de oposición que presenta la fibra al rompimiento, esto varia ligeramente según las condiciones de humedad, temperatura y longitud. Dicha resistencia se expresa en gramos o kilogramos (fuerza) o centinewtons (1gmf = 0.98CN). • Tensión: Esfuerzo longitudinal aplicado al hilo durante el proceso. • Elongación: Es la extensión de un material cuando se somete a un esfuerzo hasta el punto de rotura. • Elasticidad: Propiedad de una fibra por lo cual esta tiende a recuperar su longitud original después de haber sido estirado hasta un determinado punto. 26 • Encogimiento: Cantidad en que un hilo se contrae por acción del calor o lavado (Húmedo o seco). • Estabilidad Dimensional: Resistencia de una fibra a cambios en sus dimensiones ( Longitud, forma o estructura ) • Torsión: Se define como el número de vueltas por centímetro de fibra, el sentido de la torsión puede darse en el sentido de rotación de las manecillas del reloj o en sentido contrario. La torsión en sentido izquierdo se conoce como Z, mientras que en sentido derecho se conoce como S. • Ciclo: Tiempo requerido para el procesamiento de una cantidad definida de material. 27 9. MARCO TEORICO. Para entender el proceso de mercerizado debemos conocer no solo las características del mismo si no también de los elementos que lo conforman. 9.1. FIBRA DE ALGODÓN. FIGURA 1. El algodón es la fibra de semilla más importante de todas las fibras textiles. La generalización de su uso se debe a la facilidad con que la fibra se puede trenzar en 28 hilos, a su resistencia, a la capacidad de absorción de líquidos y a la facilidad con que se lava y se tiñe, lo que contribuye a que el algodón se preste a la elaboración de géneros textiles muy variados. 9.1.1. HISTORIA El algodón es la planta textil de fibra suave más importante del mundo y su cultivo es de los más antiguos. El algodón fue el primer textil en la India, de allí se extendió a Egipto y china. Los conquistadores españoles lo encontraron en América, en tejidos incas de 3000 años de antigüedad. A partir del año 800 D.C. se encuentran menciones de fibras y tejidos en los países orientales. Los árabes propagaron el algodón en los países mediterráneos y ese fue el origen de la industria del algodón en Barcelona. Podemos considerar que el auge del algodón en Europa empezó en el siglo XVIII, coincidiendo con el despertar del industrialismo. En el siglo XVIII se introduce a Estados Unidos proveniente de las regiones meridionales de América. Actualmente Estados Unidos es el primer productor de algodón en el mundo. En Colombia se inicia aproximadamente en 1940 dando vida a un sector económico importante. 9.1.2. ORIGEN Las diferentes especies son originadas en América tropical, Asia y África, Sin embargo, se ha establecido que G. hirsuntum es originario de América Central y del sur de México y que el G. barbadendse procede de los valles fértiles del Perú. De la 29 India y Arabia son originarias las especies G. arboreum y G.herbaceum, las cuales son cultivadas en todo el mundo. 9.1.3. MORFOLÓGIA. Nombre común: Algodón. Familia: Malváceas. Género: Gossypium. De dicho género existen diversas familias, de las que citaremos las más importantes: -G. Herbáceum: Es una planta anual, de menos de un metro de altura aunque, en climas favorables, llega a cerca de dos metros. Se cultiva con preferencia en la India, Persia, China y algunas zonas europeas. -G. Arbóreum: Vive de cinco a más años llegando a los a los seis metros de altura. Es originario de la India, donde se le considera como planta sagrada y se utiliza para la fabricación de géneros para el culto (se le llama también G. Relligiosum). Su fibra, a pesar de tan altas aplicaciones, es corta, escasa y basta. -G. Barbadense: Vive de uno a dos años, alcanzando alturas de dos a tres metros. Su fibra es la mas larga conocida (unos cinco centímetros) y se le denomina “algodón de fibra larga”. En 1838 Jumel lo aclimató en Egipto, pasando así a ser llamado “algodón Jumel”. Podríamos decir que la palabra “Jumel” es el talismán utilizado por los publicitarios de todo el mundo cuando quieren destacar las buenas cualidades de un tejido de algodón. 30 -G. Hirsutum: Planta anual de fibra corta. Se cultiva preferentemente en América proporcionando la mayor parte del “algodón americano” que es utilizado para la fabricación de tejidos de tipo medio. 9.1.4. PROPIEDADES FISICAS. La fibra de algodón en su aspecto microscópico forma una cinta aplastada cuyos bordes son más gruesos como un tubo achatado con torsiones irregulares en forma de S y Z principal característica que lo hace inconfundible, Esta torsiones son más pronunciadas cuanto mayor es el grado de madurez de la fibra. Vista microscópica de la fibra de algodón FIGURA 2 31 La masa de la fibra está envuelta por una fina membrana, o cutícula y en su interior presenta un canalillo vacío, llamado lúmen. Mencionando algunas de sus propiedades tenemos: Color: El color de la fibra varía según su procedencia. Va desde blanco sucio hasta blanco nieve pasando por tonos crema, pardo y verdosos. Resistencia: Se debe a la celulosa y puede variar según la longitud y orientación de las moléculas. Cada variedad tiene una resistencia característica, pero afectada por las condiciones del clima y la humedad. Elongación: Es la extensión de un material cuando se somete a un esfuerzo hasta el punto de rotura. La elongación del algodón es de 7% varia en el rango de 5 a 12 %. Elasticidad: el algodón es relativamente inelástico es una fibra rígida. Efectos al calor: es resistente, pierde su propiedad a temperaturas superiores de 150ºC y se descompone a los 185ºC. Efectos al agua: Se hincha y encoge aumentado su resistencia. Brillo o aspecto: la mayoría de los tipos son mate, solo el algodón egipcio tiene un leve brillo. La mayoría obtiene brillo por medio de la mercerización. Textura: suave y cálida. Usos: Aunque la mayor parte del algodón se emplea en la industria textil, hay que destacar su uso en productos cosméticos y antiséptico (gasas y algodón hidrófilo), y también en la obtención de plásticos celulósicos. Entre las ventajas del algodón tenemos, entre otras: no producir alergias, gran absorción de líquidos (sudor, etc.), 32 resistente al desgaste, etc., y en cuanto a las desventajas tenemos: elevado precio, tendencia a encoger y desteñir en el lavado. 9.1.5. PROPIEDADES QUIMICAS. Composición química aproximada de la fibra de algodón Crudo • • • • • Celulosa...................91% Agua ........................8.0% Proteínas..................0,52 % Cenizas.....................0,13 % Ceras y grasas.........0,35 % • TOTAL.......................100 % Como podemos comprobar, la materia predominante en el algodón es la celulosa pura, que se presenta en forma de moléculas más o menos orientadas. Celulosa FIGURA 3. Esta se forma por la unión de moléculas de β-glucosa mediante enlaces β-1,4-Oglucosídico. Es una hexosa que por hidrólisis da glucosa. La celulosa es una larga 33 cadena polimérica de peso molecular variable, con fórmula empírica (C6H1005)n, y un valor mínimo de n= 200. La celulosa tiene una estructura lineal o fibrosa, en la que se establecen múltiples puentes de hidrógeno entre los grupos hidroxilo de distintas cadenas yuxtapuestas de glucosa, haciéndolas impenetrables al agua, lo que hace que sea insoluble en agua, y originando fibras compactas que constituyen la pared celular de las células vegetales. El algodón es muy sensible a la acción de los ácidos que lo destruyen o modifican profundamente. Por ejemplo el acido sulfúrico bajo una acción prolongada transforma la celulosa en Glucosa, mientas que el acido nítrico convierte la celulosa en nitrocelulosa. Se usa soluciones acidas diluidas en frió para neutralizar el álcali después de ciertos procesos de descrude o blanqueo. A diferencia con los ácidos la celulosa reacciona bien a los álcalis, Esta propiedad tiene 2 aprovechamientos: el descruzado y la limpieza de la fibra en forma de hilados y tejidos y cuando se trata con soluciones muy concentradas de soda cáustica o hidróxido de sodio la celulosa es transformada en álcali celulosa dicha transformación es la base del proceso de mercerización con el cual se obtiene fibras de mayor brillo útiles en la fabricación de los hilos y tejidos “mercerizados”. 9.2. PROCESO DE MERCERIZACION. El algodón en estado virgen contiene pequeñas cantidades de cera, grasas, proteínas y colorantes naturales que pueden ser removidas por medio de tratamientos químicos. 34 Cerca de 1850 John Mercer descubrió que al tratar la fibra de algodón con una solución de soda cáustica concentrada la fibra adquiría un aspecto lustrado, brilloso, sedoso, absorbente y más afín para proceso posteriores de teñido y acabado, cualidad que fue aprovechada por la industria para ofrecer productos de mejor apariencia y calidad. 9.2.1. Definición El mercerizado es un proceso en el que la fibra de algodón se impregna con una solución de álcali (soda cáustica), luego se aplica tensión a la vez que se realizan enjuagues para eliminar la soda cáustica. Este proceso consta de 2 etapas: 1. La impregnación: Consiste en sumergir la fibra de algodón en la soda cáustica, dicha inmersión debe ser tan rápida y completa como sea posible para que el encogimiento y la tensión sean uniformes ya que si no se da dichas características el proceso de teñido posterior será irregular. 2. Lavado: remover el álcali de la fibra es crucial para el desarrollo del brillo y el control del encogimiento, para lo cual se utilizan enjuagues en caliente y posteriormente en frió para reducirlo al menos en un 5%, mejorando el lustre y facilitando el manejo de la fibra de algodón para procesos posteriores. 35 9.2.2. Descripción del proceso de mercerización para el hilo de algodón: Los hilos de algodón para ser mercerizados son generalmente chamuscados o gaseados, es decir pasan a través de una llama de gas cuidadosamente controlada para eliminar fibras extrañas de la superficie del hilo. Dicha fibra debe ser mercerizada en forma de madeja, la cual pasa a través de una solución concentrada de soda cáustica, la tensión para controlar el encogimiento se aplica por rodillos exprimidores en cada extremos de la maquina. La solución de soda cáustica debe contener un agente humectante que contribuye a humedecer la fibra de algodón crudo. Después de impregnar se lava la fibra con agua caliente por medio de aspersores y se neutraliza con una solución de acido diluido. En nuestro caso solo se enjuaga con agua caliente y fría ya que en procesos posteriores se efectúa dicha neutralización. Cuando mercerizamos madejas los hilos de algodón se enrollan a tensión uniforme y se distribuyen paralelamente sobre 2 rodillos de la maquina mercerizadora Anchor. Uno de los 2 rodillos a demás de rotar se desplaza lateralmente para controlar la tensión. Los rodillos mueven verticalmente las madejas en la solución de soda cáustica; un rodillo exprimidor gira sobre otro rodillo horizontal para exprimir el exceso de líquido en el material. Después de la impregnación y el exprimido se realiza el enjuague para eliminar la soda cáustica al menos en un 5 %. Finalmente el hilo es descargado y queda listo para procesos posteriores de descrude y teñido. 36 FIGURA 4. PLANO INICIAL PROCESO DE MERCERIZACION 9.2.3. Mecanismo de Mercerización: En este proceso generalmente la fibra celulosica es tratada con una solución concentrada de soda cáustica o hidróxido de sodio al 20 -25% con un tiempo determinado el álcali penetra sobre la fibra causando un hinchamiento lateralmente y encogimiento longitudinal lo cual permite que el álcali penetre no sólo en las regiones amorfas más accesibles sino también en las regiones cristalinas, logrando que la estructura esté acompañada por pérdida de resistencia entre las cadenas de celulosa dando como resultado un debilitamiento temporal mientras permanece la fibra hinchada, la forma aplanada de la fibra cambia sus características a una forma redondeada. ALGODÓN NO MERCERIZADO ALGODÓN MERCERIZADO 37 FIGURA 5. Reacción de la mercerización Celulosa Primitiva + NaOH Tm, tm → m Álcali-celulosa + Agua El álcali-celulosa obtenido es regenerado nuevamente a celulosa primitiva mediante un lavado de la fibra con agua; de esta manera la reacción concluye de la siguiente manera: Álcali-celulosa + Agua Tl, tl → Celulosa Primitiva Tm: Temperatura de la soda cáustica. tm: tiempo de mercerización. m: Tensión de mercerización. Tl: temperatura de lavado. tl: tiempo de lavado. De la reacción se puede afirmar que: 1. La fibra no se modifica químicamente ya que se tiene la misma celulosa antes y después del proceso. 38 2. La reacción mediante la cual se forma el álcali –celulosa es reversible. Es decir durante el mercerizado lo que ocurre es un reordenamiento del polímero (celulosa). 3. Otras propiedades de la fibra son mejoradas logrando cambios considerables como: • Aumento de la resistencia a la rotura. • Mejoramiento de la sensación al tacto • Aumento de la reactividad de la fibra hacia productos químicos • Incremento en la afinidad de la fibra por los colorantes y el cubrimiento uniforme de la fibra después del teñido. • Incremento en la velocidad de absorción. • Mayor resistencia a la luz y a la intemperie. • Mejoramiento de la estabilidad dimensional de la fibra. 9.2.4. Parámetros de control en la mercerización: Las variables claves para el desarrollo del proceso son: 1. Concentración de la soda cáustica: la concentración de puede oscilar entre 25 y 30%, concentraciones bajas pueden resultar en grados de mercerización bajos y reducir el brillo. Alta concentraciones no tienen efectos adicionales y resultan inoperantes ya que la celulosa es incapaz de absorber el álcali. Dicha concentración afecta la velocidad de la reacción. 2. Temperatura de la soda cáustica: La temperatura optima se encuentra en el rango de 21 a 37 ºC, bajas temperaturas no afectan el proceso mientras que 39 las altas temperaturas si. La temperatura del álcali afecta la velocidad de la reacción y el grado de hinchamiento de la fibra. Si la concentración de soda cáustica esta en el rango apropiado, el grado de mercerización se incrementa y la temperatura decrece, bajos grados de mercerización se dan en temperaturas cercanas o superiores a 37 º C. 3. Humectación de la fibra: Para acelerar la penetración del álcali en la fibra de algodón se utilizan agentes humectantes estables que contribuyen al hinchamiento de la fibra. Una baja humectación puede ocasionar que la fibra se quiebre durante el estiramiento. 4. Tensión: Las fibras de algodón dilatadas por el álcali deben ser estiradas para obtener brillo y controlar el encogimiento de la fibra. durante el mercerizado es importante regular este parámetro para lograr un estiramiento del 4%. Las tensiones altas provocan perdidas de elasticidad. por lo tanto el estiraje que se de debe ser compatible con la resistencia y las necesidades de brillo requeridas en el mercado. Cuando las fibras se mantienen bajo tensión sin permitir el encogimiento no se desarrolla la máxima resistencia y hay una perdida drástica en la extensibilidad. 40 10. DIAGNOSTICO Se inicia el proyecto de acuerdo a el cronograma planteado en cual inicia con un reconocimiento en planta del proceso y áreas afines con el fin de recolectar información técnica , identificar las variables fundamentales del proceso, realizar mediciones y ensayos de dichas variables para luego emitir un diagnostico de las fortalezas y debilidades del proceso. Existe un procedimiento escrito para el desarrollo de dicho proceso el cual no tiene la fundamentación teórica adecuada y principalmente no posee la claridad necesaria para el desarrollo técnico del proceso. No existe la base teórica que permita la evaluación de resultados ni control de datos para el proceso, adicionalmente no se existen controles efectivos de las variables fundamentales como temperatura, concentración, humectación etc. 41 10.1. Mediciones iniciales de las variables. TABLA 1. NUMERO TEMPERATURA TIEMPO DE HUMECTACIÓN CONCENTRACIÓN ESTIRAJE DE DATOS 1 20ºC-40ºC 41 5-9 seg. 8,6 27ºBe-29ºBe 30 4% 3,2 2 29 7,7 29 2,7 3 37 7,2 29 3,2 4 37 7,2 30 3,6 5 34 5,7 30 3,2 6 34 5,2 30 3,3 7 37 5,0 29 3,7 8 34 4,5 29 3,3 9 35 4,9 28 3,3 10 36 4,7 29 4,0 11 38 4,9 28 3,1 12 34 5,0 28 3,3 13 35 5,0 28 3,5 14 34 4,7 27 4,1 15 35 4,7 29 3,7 16 35 5,0 29 2,9 17 35 4,7 29 3,3 18 35 6,0 29 4,1 19 35 5,5 27 3,1 20 36 6,0 28 3,0 Media 35 5,6 29 3,4 valor mínimo 29 8,6 27 2,7 42 valor máximo 37 4,5 30 4,1 Los datos obtenidos son las medias de 182 mediciones realizadas de todas las variables. 10.2. Análisis de las variables. • TEMPERATURA. TEMPERAT URA INICIAL SOLUCION MERCERIZADORA Grafico 1 45 TEMPERATURA EN ºC 40 41 35 7 37 3 37 3 4 34 30 34 6 35 3 MINIMO 20 38 5 35 3 5 3 5 3 5 5 3 4 3 34 3 36 MAXIMO 40 TEMPERATURA 29 25 20 15 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 NUMERO DE LOT ES La temperatura promedio obtenida no excede las especificaciones que están establecidas dentro del procedimiento existente para dicho proceso, pero excede de manera elevada los parámetros ideales necesarios para llevar a cabo un proceso de mercerización adecuado. 43 La reacción de la soda cáustica con celulosa natural o algodón crudo es exotérmica, es decir, libera gran cantidad de calor, lo que aumenta la temperatura de la solución mercerizante; la eficiencia del mercerizado disminuye cuando sube la temperatura ya que la velocidad y calidad de hinchamiento es reducida. Es importante destacar que la suavidad del hilo en el acabado es mas pobre cuando se merceriza en caliente; por eso el proceso debe hacerse en frío para garantizar esa suavidad. Los factores que afectan dicha variable se mencionaran en el diagnostico realizado. TIEMPO DE HUMECTACION TIEMPO DE HUMECTACION INICIAL GRAFICA 2 10 TIEMPO DE HUMECTACION • 9 9 8 8 7 7 7 7 6 5 6 6 6 5 5 MINIMO 5 6 6 6 6 7 5 5 5 5 5 MAXIMO 9 TIEMPO INICIAL 4 3 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 NUMERO DE LOTES 44 El comportamiento de esta variable igual que la temperatura no excede los parámetros establecidos pero de igual manera no se encuentra dentro de los valores ideales para una mercerización completa, a demás los valores no son constante para todo los ciclos ya que la cantidad de humectante suministrada es incorporada a la solución al inicio del proceso para todo un lote de hilo, por lo tanto los altibajos en las mediciones van de un valor muy bajo dentro del rango a otro muy alto en corto tiempo. • CONCENTRACION DE LA SODA CAUSTICA. CONCENTRACION INICIAL SODA CAUSTICA GRAFICA 3 CONCENTRACION EN Bé 32 31 31 31 31 30 30 30 30 29 29 30 31 29 29 29 28 29 29 MINIMO 27 8 8 28 2 2 28 27 27 27 MAXIMO 29 Conc INICIAL 26 25 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 NUMERO DE DATOS Como se observa la grafica presenta altibajos significativos; a pesar de que el promedio calculado se encuentra dentro de los objetivos, sus medidas no garantizan una preparación confiable de la soda cáustica. Es importante mencionar que la dilución de la soda cáustica concentrada se realiza con agua de recuperación del proceso de lavado y no con agua pura. 45 Dicha agua presenta alta cantidad de soda cáustica aproximadamente un 7% a demás de un 4% de carbonatos presentes en la solución, estos factores inciden directamente en la calidad del proceso. • % DE ESTIRAJE. % ESTIRAJE INICIAL EN LAS MADEJAS DE ALGODÓN GRAFICA 4 % DE ESTIRAJE 5 4 4 4 3 3 3 3 3 3 3 4 4 4 3 3 4 3 4 % IDEAL 3 3 3 ESTIRAJE INICIAL 3 2 1 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 NUMERO DE DATOS El % de estiraje medido muestra un valor menor de los requerimientos de la fibra. El cual es afectado por las tensiones irregulares suministradas. Cuando las fibras se mantienen bajo tensión sin permitir el encogimiento necesario no se desarrolla la 46 máxima resistencia y hay una perdida drástica en la extensibilidad; a demás no se obtiene el brillo y la textura deseada. Inicialmente el diagnostico hace énfasis en las 2 variables de interés para el proyecto temperatura y humectación con base en los resultados de las mediciones efectuadas. TABLA 2. DIAGNOSTICO VARIABLE TEMPERATURA DE LA SODA CÁUSTICA HUMECTACIÓN RANGO INICIAL RANGO IDEAL DATO OBTENIDO OBSERVACIONES No hay control de la temperatura y las medidas registradas se hacen con instrumentos poco confiables y exceden los valores óptimos de mercerización. 20 - 40 ºC 5a9 segundos 18 - 23 ºC 3a5 segundos 35ºC Las mediciones de temperatura igualmente que las demás variables críticas solo son chequeadas 1 o 2 veces por lote. Y el lote a procesar tiene en promedio hasta 12 ciclos Se adiciona una cantidad de humectante que no puede ser garantizada para todo un ciclo, es posible que el primer lote mercerizado absorba la mayor cantidad de humectante y el próximo lote no tenga suficiente, lo que ocasione un mercerizado 6 segundos deficiente. La cantidad de humectante agregado no satisface el rango ideal del proceso para lograr un tiempo de humectación entre 3 a 5 segundos. Adicionalmente el rango inicial establecido se encuentra fuera de las especificaciones técnicas encontradas. 47 Se pudo ver durante el proceso, que en el primer contacto del algodón con la soda cáustica, éste no se humedece y hace falta una o dos vueltas más en el rodillo para que quede totalmente impregnado, esto es muy importante porque la mercerización podría quedar incompleta ya que el hinchamiento de la fibra sucede aproximadamente en 15 segundos. Adicionalmente se hacen las anotaciones pertinentes de las demás variables importantes del proceso para tener una visión mas clara del proceso y sus características. TABLA 3. DIAGNOSTICO. VARIABLE RANGO INICIAL RANGO IDEAL DATO OBTENIDO CONCENTRACIÓN SODA CÁUSTICA 27 a 29 Bé. 27 a 29 Bé. 29Bé. TEMPERATURA DE LAVADO 78 - 80ºC 80ºC 80ºC OBSERVACIONES Irregularidad en la preparación de la solución de soda cáustica, no se garantiza la concentración, ya que los volúmenes de disolución no son exactos. A demás el % de carbonatos encontrados en la solución excede los limites permitidos para este parámetro La concentración es medida durante su preparación en el tanque auxiliar, posteriormente se introduce en el tanque principal de almacenamiento y es chequeada 1 sola vez por lote procesado. Los datos registrados por los operarios no son altamente confiables debido a que dejan pasar tiempos extensos y confían en la memorización de los datos para anotarlos al final, antes de la rotación o cambio de turno. los datos obtenidos de dicha variable son inconstantes No se realizan las mediciones de concentración de soda cáustica con la frecuencia requerida establecida en el procedimiento de 1 vez por ciclo además el formato de control no es claro en la necesidad e importancia del seguimiento. La manipulación de los instrumentos de medición (densímetro) no son adecuados, no hay claridad en las lecturas y se amplían mucho los rangos de acuerdo al criterio del operario. Las temperaturas registradas durante este proceso presentan continuidad, pero los termómetros utilizados presentan variaciones significativas con respecto a otros. 48 TENSIÓN: Tabla de Tensiones Especificación Los datos registrados son tomados en diferentes ya que el termómetro no esta en un punto fijo y la medición del operario igualmente varía a criterio personal. En la actualidad las tensiones establecidas son vagamente aproximadas a las establecidas en el procedimiento; no existe Fuera del un valor de tensión exacto en la máquina ya que las parámetro variaciones que el operario adopta depende del establecido comportamiento de la maquina y no a las especificaciones determinadas en el procedimiento. Afectando directamente el % de estiraje requerido de el 4%. En forma general todas las variables y conceptos técnicos deben ser soportados por una fundamentación teórica especifica, los rangos de la variables que actualmente se manejan están por encima de los valores ideales y no se cuenta con la documentación teórica necesaria para estructurar un proceso ideal. 49 11. PROPUESTA De acuerdo al análisis de los datos, los cálculos efectuados y las observaciones realizadas durante el desarrollo del proceso de mercerizado en la empresa COATS CADENA S.A, se recomienda la implementación de los siguientes sistemas de control los cuales se proponen en orden de prioridad de acuerdo a la variable. 11.1. Temperatura de la soda cáustica: Debemos establecer un sistema que garanticen temperatura constante, evitando Un incremento de temperatura a medida que la cantidad de hilo a procesar es mayor. Inicialmente se plantea la necesidad de tener un tanque adicional de almacenamiento que permitiría depositar la solución de soda cáustica caliente y esperar el descenso de temperatura por medio del reposo, permitiendo alternar las soluciones fría y caliente. Se descarta dicha propuesta ya que el tiempo requerido es 50 muy alto y no se cuenta con el área suficiente que permita la construcción de dicho tanque además de afectar la eficiencia de la producción. Manejar la temperatura de la solución mercerizante en el rango optimo de funcionamiento implica que el algodón procesado adquiera mayor brillo y resistencia ya que la fibra no se somete a altas temperaturas; para lograr dicho objetivo es necesario implementar un sistema que garantice que la temperatura permanezca en un rango adecuado para el desarrollo del proceso, el sistema propuesto es una refrigeración constante por medio de un refrigerante a alta presión que absorberá el calor generado durante el proceso. Para tal efecto se realizaron los cálculos necesarios para conocer la cantidad de calor a extraer y poder determinar la capacidad del sistema de refrigeración a adquirir. • Cálculos del sistema de enfriamiento o refrigeración. Debemos determinar la cantidad total de calor total a Extraer teniendo en cuenta que el sistema se compone de: 1. Q1 ò Calor de disolución. 2. Q2 ò Calor Generado en la cuba mercerizadora en el incremento de temperatura. El calor de dilución es aquel generado por el contacto de la soda cáustica concentrada a 50 °Be con agua procedente del acueducto municipa l, dicho calor se genera cada que se requiere acondicionar la concentración en el tanque de mercerización para mantenerla el rango óptimo de 30 ºBé, este calor depende de las cantidades que se adicionen de soda cáustica y agua. 51 El calor generado en la cuba mercerizadora se da por el contacto entre la celulosa del algodón con la solución mercerizadora, generando un aumento en la temperatura de 2 °C en promedio, lo que produce una liberación de ca lor. Por lo tanto el calor a extraer será: Q extraer = Q1+Q2. 52 FIGURA 6. Inicialmente determinaremos el calor de disolución en el tanque de almacenamiento de solución mercerizadora, para tal efecto es necesario conocer las cantidades de soda y agua que se requieren por hora para mantener la concentración de la soda cáustica en 30 °Bé. Esto se logra midiendo el peso de la madeja seca y la madeja mojada después de los 3 minutos de mercerizado, calculamos la diferencia entre estos dos valores obteniendo la cantidad total de solución mercerizadora consumida por ciclo. Madeja seca: 0.494 Kg Madeja húmeda: 0.817 Kg Cantidad de solución absorbida: 0.323 Kg por madeja Masa total /ciclo: 10.34 Kg Masa total /hora: 41.36 Kg, La solución mercerizadora a 30 °Bé esta compuesta por: Soda cáustica de concentración 24% en peso de hidróxido de sodio. Agua de concentración 76% en peso. Por tanto la masa de estas sustancias será: • Masa Hidróxido de sodio: 9.92 Kg • Masa de agua: 31.43 Kg. 53 Conocidos estos valores procedemos a calcular la cantidad de calor de disolución así: Q1 = (H° - H ) m agua – (H°- H ) m soda H°: Entalpía estándar (hidróxido de sodio y agua). H agua: 79.602 Btu / Kg (Entalpía de agua pura a 20 °C) H soda: 259.84 Btu /Kg (Entalpía del hidróxido de sodio a 50 °Bé y 20 °C). Q1 = (H° - H ) m agua – (H°- H ) m soda Q1 = (-1274.50 Btu/Kg – 79.602 Btu/Kg) m agua - (-10114.09 Btu/Kg – 259.84 Btu/Kg) m soda Q1 = - 1354.102 Btu/Kg * 31.43 Kg/h + 10373.93 Btu/Kg * 9.92 Kg/h Q1 = 60350 Btu/hora Luego de obtener el calor de disolución debemos calcular Q2 Q2 = v *d * Cp * At V: Volumen del tanque. d: Densidad de la solución Cp: Calor especifico. At: diferencia de temperatura. (Anexo 1. tabla de datos seguimiento) 54 Q2 = v *d * Cp * At Q2 = 1300 L * 1.2629 Kg/L * 1.4 Btu /Kg °C * 2 °C Q2 = 4596.956 Btu/ciclo Q2 = 27581.736 Btu/hora Por tanto el calor que debemos extraer del sistema es: Q extraer = Q1+ Q2. Q extraer = (60350 + 27581.736) Btu/hora Q extraer = 87931.7 Btu/hora. De acuerdo al calor calculado la capacidad de sistema de refrigeración seria: La relación entre el calor a extraer y la cantidad de calor por tonelada que tiene capacidad de absorber el refrigerante, lo que es equivalente a las toneladas de refrigeración. 87931.7 12000 BTU h = 7.3 Toneladas BTU Ton 55 Adicionalmente se plantean alternativas que pueden mejorar la eficiencia del sistema de refrigeración una vez este en funcionamiento, dichas opciones son: 1. Aislar térmicamente el tanque principal de almacenamiento de la solución mercerizadora utilizando pintura de poliuretano. 2. Aprovechar el tiempo utilizado de carga y descarga para que el sistema de refrigeración actué mientras no se este mercerizando ni haya disolución. 3. Aislar la tubería del sistema con poliuretano para evitar incrementos de temperatura por transferencia de calor. 4. Ajustar la adición de soda cáustica y agua al tanque principal cada ciclo para lograr aumentos de temperatura mínimos y concentrar el calor en un menor periodo de tiempo aumentando la eficiencia del sistema. 11.2. Humectación: Se debe determinar experimentalmente la cantidad de humectante necesaria para alcanzar un tiempo de humectación en el rango ideal de 3 a 5 segundos para cada ciclo del proceso. El método planteado consiste en dosificar de manera continua solución humectante y tomar los tiempos de humectación ciclo a ciclo. HUMECTACION Ciclo volumen de humectante Tiempo de humectación 1 2 56 3 4 5 6 7 8 9 10 11 12 Media Inicialmente se dosificara gradualmente el volumen establecido dentro del procedimiento, verificando la eficiencia del mismo.; en caso de ser necesario aumentar la cantidad de solución humectante se regulara la dosificación hasta obtener las cantidades óptimas. El sistema a emplear consta de un rotor con poleas que mueven un conjunto de cucharillas que toman la sustancia humectante y la llevan a un dispositivo de recolección que conduce el líquido por una manguera al tanque de almacenamiento. La velocidad ò frecuencia de dosificación dependerá de volumen y tiempo experimental obtenido Adicionalmente se sugiere algunas recomendaciones para implementar los controles necesarios en las siguientes variables: 11.3. Concentración de la soda cáustica: 57 Se debe regular la preparación de la solución mercerizadora realizando una optima disolución con agua potable y no con recuperaciones de enjuagues., a demás de mantener regulada la concentración de la misma. Podría implementarse un equipo existente en la compañía que permitiría no solo el control de Concentración si no también el de temperatura. Dicho sistema a través de una bomba tomara soda del tanque de almacenamiento, la llevara por medio de tuberías hasta una tolva pequeña donde se encuentra instalado un densímetro; quien por capilaridad moverá la soda almacenada hasta el rebose; en ese momento activaría una señal para medir por medio de un reloj análogo la concentración de soda cáustica ( 30 º Be ) , luego recirculará y enviara nuevamente la soda cáustica al tanque de almacenamiento. Al equipo deberán adaptarse sensores de alarma, para indicar niveles mínimos y máximos los cuales serian flotadores de nivel esto con el fin de alertar la precisa dosificación de soda cáustica a 50 º Be y agua para alcanzar la concentración deseada de ( 30 º Be ) El equipo también cuenta con una ventaja adicional, un grupo de alarmas que trabajan por temperatura, las cuales se activarían cuando el rango de temperatura en la solución mercerizadota sea mayor al punto estándar adoptado, permitiendo controlar la temperatura con el sistema de refrigeración. 11.4. Tensión: El grado de tensión suministrado es bajamente confiable, debemos determinar experimentalmente las tensión a aplicar por la maquina mercerizadora anchor ya sea por medio del titulo del hilo o del perímetro de la madeja a procesar. 58 Las especificaciones deben generarse de acuerdo a las condiciones y comportamiento de la maquina. Adicionalmente se debe ejecutar un mantenimiento intenso de la maquinaria para garantizar continuidad y confiabilidad de las medidas obtenidas. 11.5. Perímetro de la madeja: Realizar mediciones del perímetro de la madeja para estimar un valor confiable y así garantizar un porcentaje de estiraje adecuado para el proceso de mercerizado. 11.6. Soda Residual: El tiempo de lavado debe ser tal, que el residual de soda cáustica después del mercerizado sea ≤ 1%. Esta prueba se desarrolla con una titulación ácido-base para calcular la concentración de soda cáustica en una muestra de agua después de finalizado el proceso de mercerizado. 11.7. Número de bario: Un parámetro importante para determinar que el proceso de mercerizado es óptimo, es el número de bario, que es el cociente de la cantidad absorbida de hidróxido de bario por el algodón mercerizado y el algodón sin mercerizar. Esta prueba no se realiza, la implementación de dicha prueba proporcionaría confiabilidad al final del proceso. 59 12. PUESTA EN MARCHA DEL PROYECTO Una vez revisadas y aprobadas las recomendaciones sugeridas se inicia la implementación en orden de prioridad de acuerdo al impacto que genera cada variable. 12.1. Temperatura de la soda cáustica: Lo planteado en la propuesta es adquirir un sistema de refrigeración de 7.3 Toneladas, el cual cumple con las necesidades del proceso; por oferta comercial se adquiere un sistema de 7.5 toneladas de acuerdo al presupuesto asignado. 60 Las alternativas propuestas para mejorar la eficiencia del sistema de enfriamiento arrojan los siguientes resultados: • Disminuye en 2 ºC la temperatura del tanque principal al aislarlo con pintura de poliuretano. • Disminuye la temperatura de la solución mercerizadora en 1 ó 2 ºC al aprovechar el tiempo de carga y descarga. Adicionalmente se hacen las siguientes adaptaciones: 1. Se acoplan las válvulas de recirculación disminuyendo la velocidad del fluido (soda cáustica) por el intercambiador; al disminuir la velocidad, el paso por este es más lento haciendo el intercambio de calor más eficiente. 2. En el diseño de entrada y salida del fluido a la bomba centrifuga se buscan puntos alternos de cargue y descargue tratando de homogenizar la solución. 12.1.1. Descripción sistema de enfriamiento En el sentido técnico, refrigeración significa mantener un sistema o proceso a temperatura menor que la de sus alrededores. Esto no sucede de forma natural, de modo que debe emplearse un dispositivo que permita lograrlo, por lo tanto, un sistema de refrigeración es el proceso por el que se reduce la temperatura de un espacio determinado y se mantiene ésta temperatura baja con el fin, por ejemplo, de enfriar alimentos, conservar determinadas sustancias o conseguir un ambiente agradable, la refrigeración evita el crecimiento de bacterias e impide algunas reacciones químicas no deseadas que pueden tener lugar a temperatura ambiente; para nuestro caso específico el sistema de refrigeración mantiene la temperatura de la solución mercerizadora (solución de hidróxido de sodio a 30 ºBe) en el rango óptimo de operación de 18 - 23 ºC, de lo contrario al no refrigerar, la temperatura de la solución 61 mercerizadora aumenta con el transcurso del tiempo a temperaturas entre 35 a 42 ºC provocando condiciones inapropiadas e inoperantes. Al aumentar la temperatura, aumenta demasiado la solubilidad de sales y minerales ablandando la fibra de algodón, disminuyendo la resistencia suavidad y brillo del hilo en el producto terminado; para lograr las condiciones optimas de temperatura se recomendó un sistema de enfriamiento de 7.5 toneladas. La reacción del hidróxido de sodio con la celulosa natural o algodón crudo es exotérmica: Celulosa Primitiva + NaOH → Álcali-celulosa + Agua + Calor libera gran cantidad de calor; lo que genera que durante el desarrollo del proceso de mercerizado de lo hilos de algodón la temperatura empieza a aumentar progresivamente hasta sobrepasar los valores críticos; otra razón que hace aumentar la temperatura del proceso son los lavados con agua soda y agua, ambas calientes a 80 ºC; como la solución es reutilizada en varios ciclos durante el proceso, el calor permanece y va disminuyendo muy lentamente; otra factor a tener en cuenta es que al irse agotando dicha solución mercerizadora debe prepararse un nuevo bache de hidróxido de sodio a 32 °Be, el cual tiene una co ncentración inicial de 50 ºBe y es diluida con agua recuperada del mismo proceso ó AGUA SODA cuya temperatura está a 80 ºC. incrementando la temperatura del proceso; por tanto es necesario disminuirla utilizando un sistema de enfriamiento por compresión, que consiste en forzar mecánicamente la circulación del refrigerante Freón 22 o R22 en un circuito cerrado creando zonas de alta y baja presión con el propósito de que el fluido absorba calor en un lugar y lo deposite en otro; obteniéndose así un enfriamiento constante, si no existen pérdidas, el refrigerante sirve para toda la vida útil del equipo, todo lo que se necesita para mantener el enfriamiento es un suministro continuo de energía y un método para dispersar el calor. 62 Este sistema se basa en la propiedad física donde la evaporación de un líquido o la dilatación de un gas absorben calor, y la compresión o condensación desprenden calor. En el sistema de enfriamiento por compresión tiene las siguientes características un compresor centrífugo de: 445 Vac, 12 A, un temporizador de arranque de 4 minutos que evita que prenda y apague continuamente , un sistema de baja presión a 63 psi y de alta presión a 275 psi que absorbe el refrigerante como un gas a baja presión y baja temperatura, y lo mueve comprimiéndolo hacia el área de alta presión, donde el refrigerante es un gas a alta presión correspondiente a 250 psi y alta temperatura, luego éste gas comprimido y calentado fluye por el tubo de salida hasta el condensador o permutador térmico o intercambiador de calor, donde el calor del refrigerante se disipa al ambiente por medio de un ventilador con amperaje de motor de 3.3 A a 225 Vac, que tiene como función aumentar el flujo de aire para mejorar el intercambio de calor por convección, de esta forma su temperatura desciende hasta el punto de condensación, se licua y sigue a alta presión. De ahí, pasa a través del dispositivo regulador de presión que separa las áreas de alta y baja presión mediante una reducción de la sección de paso. Al bajar la presión, la temperatura de saturación del refrigerante baja, permitiendo que absorba calor. Ya en el lado de baja presión, el refrigerante llega al intercambiador de coraza y tubos de 1 paso por la coraza y 1 paso por los tubos, donde absorbe el calor de la solución mercerizadora que es impulsada desde un tanque de almacenamiento hasta el CHILLER o sistema de enfriamiento por una bomba centrifuga de 5 HP, 1700 RPM, 5 amperios trifásica y 445 Vac; el intercambiador esta dispuesto en configuración de flujo en paralelo; es aquí donde el refrigerante se evapora nuevamente y de ahí pasa otra vez al compresor cerrando el ciclo. En la salida del intercambiador de coraza y tubos se encuentra dispuesta una termocupla que controla el encendido o apagado del sistema de refrigeración; se maneja un set point de 19 ± 1.5 °C, lo que quiere d ecir que cuando la solución 63 mercerizadora alcanza 17.5 ºC el sistema se apaga y cuando la temperatura sube a 21.5 ºC, el sistema se enciende nuevamente, permitiendo una refrigeración constante en el rango de 18-21 ºC que es el adecuado para el desarrollo del proceso. Se adapto un controlador electrónico de temperatura PT100 (0°C equivale a 100 Ω), la salida principal del controlador enciende o apaga la bomba de recirculación de soda cáustica a través del sistema de enfriamiento, tiene un rango ajustable para modificarlo según la necesidad y es requisito para encender el compresor que la bomba este funcionando, ya que se activa solo 4 minutos después de encendida. 12.1.2. Elementos del sistema de refrigeración. • Refrigerante: Es un fluido con propiedades especiales de punto de evaporación y condensación. Su función consiste en, mediante cambios de presión y temperatura inducidos, absorber calor en un lugar y disiparlo en otro, principalmente mediante un cambio de líquido a gas y viceversa. • Compresor: Es un dispositivo mecánico que bombea y comprime el fluido refrigerante, creando una zona de alta presión y generando el movimiento del refrigerante en el sistema. • Condensador: Es un serpentín de cobre con laminillas de aluminio a modo de disipadores de calor, a el se encuentra conectado un ventilador. Es un intercambiador y su función consiste en liberar el calor del refrigerante al ambiente. • Intercambiador de coraza y tubos: Su función es permitir que el refrigerante absorba calor del área que necesita ser refrigerada. 64 • Dispositivo regulador de presión: Es una válvula de expansión y su función consiste en controlar el paso del refrigerante desde el área de alta presión a la de baja presión. Elementos anexos: • Termocupla: Su función es apagar o encender automáticamente el compresor a fin de mantener el área refrigerada dentro de un rango de temperaturas. • Ventilador: Su función es aumentar el flujo de aire para mejorar el intercambio de calor por convección. Esta ubicado en el área del condensador. • Filtro de humedad: Retener humedad que produce obstrucciones y problemas en el lubricante del compresor. • Válvulas antiretorno: Evitan que el refrigerante pueda circular en sentido inverso. • Elementos de control y regulación: Como son preostatos y sondas de temperatura que permiten mantener controlados los parámetros de presión y temperatura. 65 12.2. Humectación: ACTIVIDAD 1. Inicialmente la adición de humectante se realizo utilizando 900 ml de solución humectante en el tanque principal donde el tiempo de humectación oscilaba entre 5-9 segundos, posteriormente se adiciona 30 ml de humectante ciclo a ciclo, a pesar de dicha adición no se logra disminuir el tiempo al rango deseado de 3-5 segundos. TABLA 4. HUMECTACION Ciclo Volumen de humectante (ml) Tiempo de humectación (seg) 1 30 5 2 30 8 3 30 8 4 30 8 5 30 8 66 6 30 9 7 30 9 8 30 9 9 30 9 10 30 10 11 30 10 12 30 10 Media 30 8.6 ACTIVIDAD 2. Utilizando el sistema de dosificación planteado en la propuesta obtuvimos experimentalmente el volumen necesario para alcanzar el rango de 3-5 segundos, estableciendo una frecuencia de dosificación apropiada para determinar el volumen necesario de humectante. FRECUENCIA 1: 20 Vueltas de la polea. FRECUENCIA 2: 15 Vueltas de la polea. FRECUENCIA 3: 10 Vueltas de la polea. FRECUENCIA 1. TABLA 5. HUMECTACION Ciclo volumen de humectante (ml) Tiempo de humectación (seg) 67 1 150 3 2 150 2 3 150 3 4 150 4 5 150 3 6 150 2 7 150 2 8 150 3 9 150 2 10 150 3 11 150 4 12 150 3 TOTAL 1800 2.8 FRECUENCIA 2. TABLA 6. HUMECTACION Ciclo volumen de humectante Tiempo de humectación (seg) 1 130 5 2 130 4 3 130 3 4 130 4 5 130 3 6 5 7 130 130 3 8 130 4 9 130 5 10 130 3 11 130 3 12 130 3 TOTAL 1560 3.8 68 FRECUENCIA 3. TABLA 7. HUMENCTACION Ciclo volumen de humectante Tiempo de humectación (seg) 1 6 2 110 110 3 110 6 4 110 8 5 110 5 6 110 6 7 110 6 8 110 5 9 110 6 10 110 5 11 110 7 12 110 6 TOTAL 1320 6.4 7 69 La frecuencia 1 y 2 nos ofrecen resultados satisfactorios dentro del rango deseado de 3-5 segundo en tiempo de humectación, mientras que la frecuencia 3 no satisface las condiciones deseadas, sin embargo por optimizar los recursos se opta por seleccionar la frecuencia 2 la cual cumple en tiempo de humectación requerido y además se requiere menor cantidad de humectante. 12.3. Concentración de la soda cáustica: Gracias a la adaptación de los sistemas se logra como valor agregado la estabilización de la concentración de soda cáustica ya que las implementaciones realizadas permiten un control preciso de dicha variable. 12.4 Tensión: 1. Se realiza mantenimiento de la maquina Anchor para garantizar mejor desempeño de la misma y lograr resultados confiables. 2. Se determinan experimentalmente los valores adecuados de tensión, graduando la escala de tensión en la maquina teniendo en cuenta el titulo del hilo y el perímetro de la madeja. Para alcanzar el perímetro adecuado en las madejas, fue necesario calibrar el sistema escualizable en las máquinas madejadoras, ya que el perímetro inicial en las madejas de hilo sobrepasaban los límites y no permitían el porcentaje de estiraje requerido. Con las acciones implementadas se logra obtener el porcentaje de estiraje deseado. 70 12.5 Resultados finales de las variables. Una vez instalados los equipos y después de el acoplamiento necesario se realizaron las mediciones y análisis correspondientes. TABLA 8 NUMERO DE DATOS TEMPERATURA TIEMPO DE HUMECTACIÓN 18ºC-23ºC 3-5 seg. CONCENTRACIÓN ESTIRAJE 27ºBe-29ºBe 4% 1 20 6 29 4,10 2 20 6 29 4,00 3 20 5 29 3,63 4 19 5 28 3,70 5 20 5 29 3,20 6 19 5 29 3,63 7 19 5 28 3,63 8 19 5 29 4,01 9 19 5 29 4,10 10 19 5 29 3,70 11 18 5 29 4,40 12 21 5 30 3,70 13 19 3 29 3,90 14 19 3 29 4,00 15 18 4 29 4,00 16 19 3 29 4,10 71 17 18 4 29 4,10 18 23 5 30 3,90 19 19 3 29 4,00 20 19 4 29 5,00 Media 19 4 29 3,90 Valor mínimo 18 3 30 3,20 Valor máximo 23 6 28 5,00 12.6. Análisis de las variables. • TEMPERATURA. TEMPERATURA FINAL SOLUCION MERCERIZADORA GRAFICA 5 TEMPERATURA EN ºC 24 23 22 21 20 20 20 20 19 20 20 9 19 1 19 19 19 19 1 9 19 18 19 1 9 19 20 MINIMO 20 MAXIMO 19 TEMPERATURA 18 17 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 NUMERO DE LOTES • TIEMPO DE HUMECTACION. 72 TIEMPO DE HUMECTACION FINAL GRAFICA 6 6 6 6 5 TIEMPO seg 5 5 5 5 5 5 5 5 5 5 MINIMO 4 4 4 4 MAXIMO 3 3 3 3 3 3 TIEMPO FINAL 2 1 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 NUMERO DE LOTES • CONCENTRACION. CONCENTRACION DE SODA CAUSTICA GRAFICA 7 CONCENTRACION EN ºBe 31 30 30 30 29 29 29 29 29 29 29 29 29 29 29 29 29 29 29 29 29 29 29 M INIM O M AXIM O Conc FINAL 28 27 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 NUMERO DE DATOS • ESTIRAJE. 73 % ESTIRAJE FINAL EN LAS MADEJAS DE ALGODÓN GRAFICA 8 5 % DE ESTIRAJE 5 4 4 4 4 4 4 3 4 4 4 4 4 4 4 4 4 4 4 4 4 % IDEAL ESTIRAJE FINAL 3 2 1 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 NUMERO DE DATOS 13. DISCUSION DE RESULTADOS Los datos obtenidos arrojan resultados satisfactorios gracias al mejoramiento de las variables críticas del proceso ya que se implementan no solo métodos y equipos de control si no también se adaptan los conocimientos técnicos adquiridos bajo la investigación y análisis de todo el proceso. Los resultados serán analizados individualmente de acuerdo a su comportamiento inicial y final a través del desarrollo del proyecto. • TEMPERATURA. 74 TEMPERATURA INICIAL Vs TEMPERATURA FINAL GRAFICA 9 45 TEMPERATURA EN ºC 40 35 41 37 37 30 25 37 34 34 5 36 34 3 38 5 5 5 5 5 34 3 34 3 3 3 3 35 36 29 Inicial 20 15 20 19 19 9 19 19 20 20 19 20 20 20 19 20 19 19 19 19 19 1 18 Final 10 5 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 NUMERO DE LOTES Como se observa en la grafica se alcanza estabilidad de la temperatura gracias al sistema de enfriamiento acondicionado ya que los valores iniciales medidos están fuera de las especificaciones y no se contaba con las herramientas teóricas para verificar si el proceso era óptimo o no. Dichos resultados ocasionaban en la fibra un mercerizado incompleto, dejando ver productos terminados de poco brillo y cubrimientos de color bastante pobres, lo que acarreaba mayores sobrecostos por los reprocesos suministrados a los hilos de algodón para mejorar su aspecto. Actualmente la temperatura controlada en las especificaciones adecuadas garantiza un mejor hinchamiento de la fibra de algodón lo cual puede ser observado en el producto terminado. A demás los rangos de control son modificados deacuerdo a la fundamentación teórica adquirida que permitió mejorara las caracteristicas de la fibra al final del proceso. 75 Es importante tener en cuenta las siguientes recomendaciones para mantener el buen funcionamiento del sistema de enfriamiento: 1. Evitar cualquier tipo de vibración, especialmente en las tuberías por donde circula el refrigerante, ya que con el paso del tiempo se pueden averiar y ocurrir escape del refrigerante disminuyendo así la eficiencia de enfriamiento. 2. No permitir conectar el compresor en sentido inverso porque puede dañarse. 3. Forrar la tubería de succión y descarga de la solución mercerizadora para evitar pérdidas de temperatura, ya que el ambiente alrededor de mencionada tubería es más caliente y ocurre transferencia de calor por convección en ellas. 4. Lavar los serpentines del condensador con regularidad para evitar pérdidas en la eficiencia de transferencia de calor por convección. 5. Lavar con regularidad el filtro de humedad para evitar obstrucción y corroborar que no haya aceite del compresor en el sistema. 6. Ubicar los manómetros correspondientes en la zona de alta y baja presión para mantener controlado dicho parámetro. • TIEMPO DE HUMECTACION. 76 9 7 6 6 6 TIEMPO DE HUMECTACION INICIAL 5 5 5 5 5 5 5 5 5 4 3 5 7 9 11 13 4 4 3 3 3 3 3 1 5 5 5 5 5 6 6 5 5 6 6 6 6 7 7 7 8 10 9 8 7 6 5 4 3 2 1 0 5 TIEMPO TIEMPO DE HUMECTACION INICIAL Vs FINAL GRAFICO 10 15 17 TIEMPO DE HUMECTACION FINAL 19 NUMERO DE DATOS Se logra una humectación controlada gracias a que: 1. se logra la dosificación continua para cada lote de hilo superando el volumen inicial de 900 ml de humectante. Los cambios realizados se modificaron gradualmente gracias a mediciones continuas ciclo a ciclo. 2. Se establecen la cantidad necesaria de humectante en un volumen de 1560 ml para un bache o lote de 200 kg lo que equivale a 130 ml por ciclo. Cumpliendo con los parámetros de tiempo entre 3 y 5 segundos. 3. se garantiza buena homogenización de la soda cáustica y el humectante. • CONCENTRACION. 77 CONCENTRACION SODA CAUSTICA INICIAL Vs FINAL GRAFICA 11 32 31 31 31 31 CONCENTRACION EN Bé. 31 29 29 30 30 30 30 30 29 29 28 29 29 29 29 29 29 29 29 2390 30 8 2 8 8 28 2 29 9 9 9 9 29 29 2 2 2 2 2 29 29 29 29 27 28 27 27 CONCENTRACION INICIAL CONCENTRACION FINAL 26 25 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 NUMERO DE DATOS La estabilidad alcanzada en la concentración de soda cáustica se ve representada primordialmente en: 1. la preparación y regulación de la soda cáustica ya que es el sistema el que se encarga directamente de la dosificación y disolución de la misma, a diferencia del método anterior donde el operario preparaba la solución con cantidades de soda y agua de recuperación las cuales presentaban no solo altos % de soda si no también contenidos altos de carbonatos que incidían directamente en el hinchamiento de la fibra, afectando directamente la calidad del mercerizado. Las concentraciones de soda eran aproximadas (ya que en ocasiones no era comprobada) por lo tanto las concentraciones medidas presentaban alta variabilidad. Se logra una solución confiable con la evacuación de toda la solución deficiente y la preparación de nueva solución de soda cáustica que nos garantiza total confiabilidad. 78 2. Adicionalmente se implementan formatos de control que deben ser revisados continuamente para verificar el cumplimiento de las especificaciones establecidas para esta variable. 3. Para mejorar el desempeño del sistema, se recomendó adaptar una trampa o rejilla en la bomba que toma la muestra para evitar que absorba objetos indeseables que interfieran en su buen funcionamiento. 79 • ESTIRAJE. % ESTIRAJE INICIAL Vs FINAL EN LAS MADEJAS DE ALGODÓN GRAFICA 12 6 5 5 % DE ESTIRAJE 4 4 4 4 4 3 4 4 4 4 4 4 4 4 4 3 3 3 2 3 3 4 3 4 4 4 3 3 4 3 4 4 4 4 3 4 4 4 3 3 ESTIRAJE INICIAL 3 ESTIRAJE FINAL 3 1 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 NUMERO DE DATOS La estandarización en el % de estiraje fue obtenida después de varias ensayos y sobrepasar inconvenientes presentados durante las mediciones realizadas ya que dicha variable se vio afectada por el mal funcionamiento de la maquina mercerizadora anchor, La cual debió ser sometida a un mantenimiento estricto ya que los valores de tensión suministrados por las especificaciones no funcionaban de manera correcta. Superados los imprevistos se regula los grados de tensión y se establece el % de estiraje deseado debido a: 80 1. Establecer las condiciones adecuadas para la tensión gracias a las mediciones continuas de cada ciclo, donde se detectan no solo los problemas de la maquina mercerizadora si no también problemas en la calibración de las maquinas madejadoras quienes son las encargadas de convertir la fibra de algodón de la presentación de bobina a madeja y en los instrumentos de control del proceso los cuales registraban valores fuera de las especificaciones. 2. Conseguir las especificaciones de tensión en la maquina para todo los grupos de hilo lo que representa garantías en el % de estiraje requerido y así mismo las medidas en peso y perímetro del material a trabajar. FIGURA 7. PLANO FINAL PROCESO DE MERCERIZACION 81 14. DOCUMENTACION PARA EL SISTEMA DE GESTION DE CALIDAD Se modifica el procedimiento existente para la ejecución del proceso, haciéndolo más practico, claro y de mayor cobertura de análisis y control. 82 15. CONCLUSIONES. • Se logra la implementación de un proceso óptimo y confiable con el soporte técnico necesario, adquirido por medio de la recolección de información y la medición de variables, lo que permitió conocer las fortalezas y debilidades del proceso. • La estandarización trae consigo beneficios no solo de tipo económico si no también mayor capacitación específica para el personal que desarrolla la actividad. • La identificación y solución de la problemática encontrada se alcanza gracias al seguimiento y análisis de las variables críticas del proceso y la buena disponibilidad en los recursos suministrados por la gerencia del departamento de Tintorería. • El mejoramiento del proceso con la instalación y puesta en marcha del sistema de enfriamiento y el dosificador de humectante brindo herramientas de análisis y control que permiten ofrecer productos de calidad en un mercado cada vez más competitivo. • Se documenta un proceso cuyos antecedentes no permitían un desarrollo efectivo, debido a su débil fundamentación teórica, logrando establecer 83 especificaciones adecuadas para el material, variables y equipos las cuales son divulgadas a través de un procedimiento estructurado y formatos de control. • Como valor agregado se optimizaron variables que no se contemplaron inicialmente, como la concentración de soda cáustica y la tensión en la maquina Anchor, las cuales se regularon en forma paralela ya que estaban íntimamente relacionadas para lograr los objetivos de temperatura y humectación. • Queda planteada para su implementación la prueba del número de Bario, que es importante para establecer si la mercerización fue completa, la cual no se logra desarrollar ya que el tiempo se enfoco a dar solución a las variables criticas del proceso. • Mantener la superioridad del producto y la satisfacción del cliente requiere una continua inversión, por lo tanto haber establecido el control de calidad del proceso de mercerizado beneficia los intereses económicos de la empresa ya que puede ofrecer productos cada vez más competitivos y prestigiosos. 84 BIBLIOGRAFIA. 1. Proceso de Mercerizar, COATS CADENA S.A. PR-TIN-008 2. Descrude y Mercerización. Borrero A., Álvaro. Primer Seminario de Tintorería. Bogota, Marzo 1979. 3. MORRISON Y BOYD. Química Orgánica. Addison-Wesley Iberoamericana. Quinta edición. 4. HIMMELBLAU, David M. Principios Básicos y Cálculos de Ingeniería Química. Sexta Edición. México, Prentice Hall, 1996. 5. H, Robeert, GREEN Don, Perry ChemicalEngineer`s, Mc Graw Hill, 1999. CD ROOM. 85 86