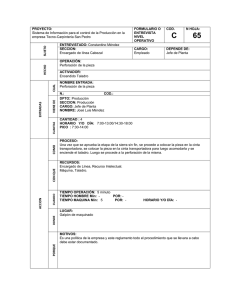

universidad veracruzana

Anuncio