polietileno de alta y baja densidad - U

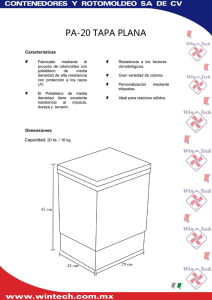

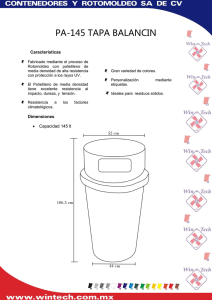

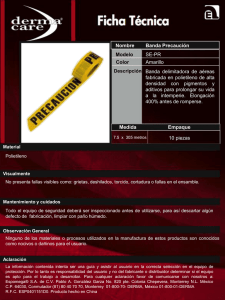

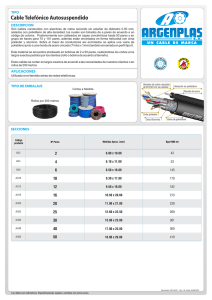

Anuncio

Universidad de Chile Facultad de Ciencias Físicas y Matemáticas Departamento de Ingeniería Química y Biotecnología IQ5432- Tecnología de Materiales Plásticos POLIETILENO DE ALTA Y BAJA DENSIDAD SOY PAZ ALLENDE PONCE PAULO ARRIAGADA GONZÁLEZ PROFESORES: HUMBERTO PALZA Y RAÚL QUIJADA AUXILIAR: MOISES GÓMEZ S. Fecha de entrega informe: 16 de diciembre de 2013 RESUMEN Se pudo fabricar las probetas de ambos polietilenos, y se compararon tanto entre ellos como con los valores teóricos recogidos. Se obtuvo que el módulo de Young para el polietileno de alta densidad es mayor que para el de baja densidad, lo cual se explica en la diferencia de energía en las uniones entre moléculas. Además, la fractura se provoca antes en el de alta densidad, pues el de baja densidad tiene ramificaciones, que fortalece las uniones entre cadenas. Los valores experimentales obtenidos distan mucho de los teóricos, lo cual da grandes errores cuando se comparan. Esto se debe a los errores experimentales o problemas con las probetas. 1 ÍNDICE Resumen ________________________________________________________________ 1 índice __________________________________________________________________ 2 Introducción _____________________________________________________________ 3 • Marco teórico _____________________________________________________________ 3 • Metodología ______________________________________________________________ 8 • Objetivos ________________________________________________________________ 8 Resultados _____________________________________________________________ 10 Discuciones _____________________________________________________________ 12 Conclusiones ___________________________________________________________ 14 Bibliografía _____________________________________________________________ 15 2 INTRODUCCIÓN Al seleccionar un material para la elaboración de algún objeto las características principales que se toman en cuenta son sus propiedades, de acuerdo a lo que se requiere. Y es por ello que las propiedades mecánicas del material cobran gran importancia. Estas propiedades mecánicas se relacionan con la capacidad que tiene el material para soportar esfuerzos, ya sea de compresión, tensión o torsión. Las propiedades mecánicas de los polímeros son una consecuencia directa de su composición, así como de la estructura molecular, tanto a nivel molecular como en la relación con moléculas vecinas. Actualmente las propiedades mecánicas de interés son las de los materiales polímeros y éstas han de ser mejoradas mediante la modificación de la composición o morfología. Normalmente el incentivo de estudios sobre las propiedades mecánicas es generalmente debido a la necesidad de correlacionar la respuesta de diferentes materiales bajo un rango de condiciones con objeto de predecir el comportamiento de estos polímeros en aplicaciones. Durante mucho tiempo los ensayos han sido realizados para comprender el comportamiento mecánico de los materiales plásticos a través de la deformación, se considerarán los diferentes tipos de respuesta mostrados por los polímeros sólidos a diferentes niveles de tensión aplicados; elasticidad, viscoelasticidad y fractura. • Marco teórico El esfuerzo es definido como la fuerza por unidad de área que soporta un material, es decir, si Α es la sección transversal de la muestra material a estudiar, a la cual se le ejerce una carga F, entonces el esfuerzo es 𝝈= Las unidades del esfuerzo σ son [ 𝐾𝑔 𝐶𝑚2 𝑭 1 𝜜 ] , [𝑃𝑎], [𝑀𝑃𝑎] 𝑜 [𝑃𝑠𝑖]. Este esfuerzo aplicado ejerce un cambio en la forma del material, variando su longitud y área. Este cambio es la deformación (ε) del material, que es una respuesta a las cargas ejercidas, la cual se mide por medio de la razón entre el cambio de longitud (δ) y la longitud inicial (𝑙0 ), es decir 𝜺= 𝜹 𝒍𝟎 = 𝒍𝒊 −𝒍𝟎 2 𝒍𝟎 Donde 𝑙𝑖 es la longitud final de la barra. La deformación puede ser elástica o plástica. Cuando es elástica, el material deformado puede volver a su configuración original una vez que el esfuerzo es suspendido. 3 No así con la plástica, donde el material sufre una deformación permanente. La figura 1 muestra una ilustración donde se pueden observar los datos que se mencionaron. Figura 1: probeta de ensayo con datos La relación entre estos dos conceptos es lo que realmente se utiliza para estudiar el material. Esta relación se lleva a cabo mediante un diagrama de esfuerzo v/s deformación, mostrado en la figura 2. Se observa que existe una zona elástica, donde se cumple la ley de Hooke: 𝝈 = 𝑬𝜺 3 E [Mpa o Psi] es el módulo de elasticidad o de Young, en los polímeros alcanza un valor entre 7 a 4 x 103 MPa, mientras que en los metales alcanza un valor entre 48 a 410 x 103 MPa. 4 Figura 2: diagrama esfuerzo v/s deformación Esta zona elástica es lineal, y continúa hasta el llamado límite de fluencia 𝜎𝑓 . A partir de ahí entra en una zona plástica, donde pequeños cambios en el esfuerzo ejercido producen grandes deformaciones. En esta zona se alcanza la resistencia máxima a la tensión (𝜎𝑚𝑎𝑥 ). Si se deja de ejercer la carga, el material queda permanentemente deformado. Luego de seguir acrecentando el esfuerzo, el área disminuye, por lo que se forma una especie de cuello en la probeta. El área que disminuye soporta una carga siempre decreciente, por lo que el diagrama se curva hacia abajo. Cuando se llega al fin de la curva, se llega al punto en que el material se fractura (rompe), representado por 𝜎𝑟 . Durante la prueba de tracción la muestra es alongada hasta el punto de fractura, en los polímeros la elongación puede alcanzar un 1000%, comparada con los metales que raramente alcanzan un 100%. En la siguiente figura se ejemplifica como se produce la orientación molecular respecto al esfuerzodeformación. 5 Figura 3: Orientación Molecular a lo largo de la curva esfuerzo deformación La forma de la curva de esfuerzo deformación está estrechamente ligada con la estructura del polímero. Observando la figura 4, se aprecia los comportamientos para diferentes estados cristalinos Figura 4: Curva esfuerzo-deformación para cuatro tipos poliméricos: a) polímeros cristalinos, b) polímeros en estado vítreo, c) polímeros semicristalino, d) elastómero La ductilidad es la propiedad mecánica que hace referencia a la habilidad que tiene un material para ser deformado plásticamente sin fracturarse. Se mide por la relación de la longitud original de la probeta 6 entre marcas calibradas antes (lo) y después del ensayo (lf) y/o por la relación del área inicial (Ao) y el área final (Af). La tenacidad, por otra parte, es la energía total que absorbe un material antes de alcanzar la rotura por acumulación de dislocaciones. Es el área bajo la curva del diagrama esfuerzo v/s deformación. Se mide J generalmente en [J], [m] o [𝐽/𝑚2 ]. En este informe se realizan dos experiencias, primero un ensayo de tracción para Polietileno de alta densidad y posteriormente ensayo de tracción para Polietileno de baja densidad. Ambos polímeros se diferencias en la disposición de sus ramificaciones, la cadena de Polietileno de alta densidad tiene forma lineal mientras que el de baja densidad posee una cadena altamente ramificada. (Figura 5) Figura 5: Estructura de cadena de Polietileno: a) Alta densidad. b) Baja densidad. Los valores de bibliografía para cada propiedad se muestran en la tabla 1. Tabla 1: Valores bibliográficos de las propiedades para polietileno de alta y baja densidad. Propiedad Peso Molecular [g/gmol] Densidad [gr/cm3] Resistencia a la Tracción [MPa] Módulo de Young [MPa] Elongación [%] Temperatura de Transición Vítrea [°C] Temperatura de Fusión [°C] Polietileno de alta densidad 200.000-400.000 0,94-0,97 21 1000 130 Polietileno de baja densidad 100.000-300.000 0,91-0,94 38 250 800 -80 -125 130-140 105-115 7 • Metodología Materiales 16 grs de pellets de Polietileno de alta densidad 16 grs de pellets de Polietileno de baja densidad Procedimiento Experimental Formación de probetas: Para la formación de la lámina de Polietileno de alta densidad primero se distribuían uniformemente los pellets en un molde el que es sometido a un proceso de moldeo a presión y alta temperatura, obteniéndose una lámina del polímero. Posteriormente la lámina es cortada obteniéndose probetas del Polietileno de Alta densidad, se debe tener especial precaución en que las probetas estén libres de imperfecciones pues pueden perjudicar los resultados del proceso experimental. Se realiza un proceso análogo para obtener las probetas de Polietileno de Baja densidad. Ensayo de tracción: Primero, se coloca la probeta entre las dos pinzas del instrumento de tracción, y se aprietan de tal forma de que queden firmes, evitando deslizamientos. Se calibra el equipo, de talñ forma de dejar como punto inicial (cero) el estado en el que están. Posteriormente, se ponen los datos pedidos por el instrumento, como espesor, ancho y número de muestra. Luego, se pone en marcha el equipo, presionando simultáneamente el botón que inicia la lectura de datos y el botón que inicia el movimiento del equipo. Una vez fracturada la muestra, se presionan simultáneamente los botones de finalización de lectura de datos en la computadora, y finalización del estiramiento del equipo. Finalmente, se abren las pinzas para extraer las probetas quebradas y se puede volver a iniciar una nueva medición. • Objetivos Objetivo General Fabricar probetas de polietileno de baja y alta densidad. 8 Obtener la curva de esfuerzo-deformación para ambos tipos de polietileno y comparar los dos tipos de polietileno. Objetivo Específico Identificar y comparar los puntos relevantes de la curva, como módulo de elasticidad, límite de afluencia, elongación etc., propios de cada tipo de polietileno. 9 RESULTADOS Las figuras 6 y 7 muestran los diagramas esfuerzo v/s deformación para las muestras de polietileno de alta densidad (A1 y A2) y de baja densidad (B1 y B2), respectivamente. Esfuerzo v/s Deformación 3000,00 Esfuerzo [Mpa] 2500,00 2000,00 1500,00 1000,00 500,00 0,00 0 100 200 300 400 500 600 700 800 Deformación [%] Muestra A1 Muestra A2 Figura 6: Diagrama esfuerzo v/s deformación para la s muestras de polietileno de alta densidad A1 y A2. Esfuerzo v/s Deformación 1200 Esfuerzo [Mpa] 1000 800 600 400 200 0 0 5000 10000 15000 20000 25000 30000 35000 Deformación [%] Muestra B1 Muestra B2 Figura 7: Diagrama esfuerzo v/s deformación para las muestras de polietileno de baja densidad B1 y B2. 10 Luego, la tabla 2 muestra los resultados obtenidos en el análisis de los gráficos anteriores. Tabla 2: Valores promedio de Módulo de Young, límite elástico, elongación al quiebre, tenacidad y resiliencia para el polietileno de alta y baja densidad. Polietileno Alta densidad Baja densidad E [Mpa] Límite elástico [Mpa] Elongación al quiebre [%] Resistencia a la Tracción [MPa] Tenacidad [J/m^3] Resiliencia [J/m^3] 10 2332 656 2780 2,40E+06 1,43E+05 1,04 482 25468 878 2,50E+08 1,70E+05 11 DISCUCIONES Como se observa, las curvas de esfuerzo/deformación para polietilenos de distintas densidades son claramente diferentes. Particularmente, la curva del polietileno de alta densidad (figuras 6 y 7) es más levantada, llegando a cubrir valores de esfuerzo más altos y valores de deformación más bajos que la curva de polietilenos de baja densidad. Esto se relaciona directamente con el módulo de elasticidad o de Young (E) obtenido. Para el de alta densidad se obtuvo un módulo en promedio de 10 MPa, mucho más alto que el obtenido para baja densidad (1,04 MPa). Esto significa que, al aplicar un esfuerzo igual en ambos, la deformación es mayor en el polietileno de baja densidad. Esto se debe básicamente a la unión entre las moléculas. Como en el polietileno de baja densidad las moléculas se encuentran más separadas unas de otras, las fuerzas que las unen son menores a que si estuvieran más juntas, como es el caso del polietileno de alta densidad. El resultado de esto es que se necesita aplicar menor fuerza para separar moléculas de polietileno de baja densidad, pues están más separadas, que para separar moléculas de polietileno de alta densidad, que están más juntas. Por ello, el límite elástico del polietileno de alta densidad es mayor que el de baja densidad, pues se necesita mayor esfuerzo para deformar permanentemente al material. Sin embargo, una vez que se sobrepasa el límite elástico, las dislocaciones se mueven más rápidamente en el polietileno de alta densidad que en el de baja densidad. Esto se debe a que deja de importar la distancia entre las moléculas, y cobran mayor importancia las ramificaciones. Como se sabe, el polietileno de baja densidad es un polímero con ramificaciones. Luego, estas ramificaciones ayudan a que el material no se fracture y se estire al aplicar gran esfuerzo. Por otro lado, el de alta densidad tiene pocas ramificaciones, lo que le otorga menor cohesión entre las cadenas. Luego, al aumentar el esfuerzo ejercido sobre la muestra, las cadenas ceden, se separan y ocurre la fractura. De esta forma, al estirarse, el polímero de baja densidad alcanza mayor elongación (deformación), mientras que el de alta densidad, al ser más frágil, se estira mucho menos. Como consecuencia, la tenacidad del polietileno de baja densidad es mayor, pues se necesita mayor energía para fracturar a este material, en comparación con el de alta densidad, que se fractura casi enseguida una vez pasado el límite elástico. El valor importante ocurre en la resiliencia, donde se obtienen valores similares en ambos polímeros. Esto se puede deber a que en la zona elástica, los movimientos son compensados. Es decir, mientras que en el de baja densidad se necesita menor esfuerzo para deformar más el material, en el de alta densidad se necesita mayor esfuerzo para deformar solo un poco. En términos energéticos, estas expresiones son equivalentes. 12 Por otro lado, un hecho particular que se observa es la gran diferencia entre los valores obtenidos y los valores teóricos. La gran diferencia se observa en el coeficiente de elasticidad E. Existe una diferencia de dos órdenes de magnitud entre los valores experimentales y los teóricos. Esto se puede deber principalmente a que las probetas obtenidas en el laboratorio no eran adecuadas, pues contenían burbujas en algunos lados que afectan a los resultados que se pueden obtener. Además, el material obtenido pudo no haber sido completamente homogéneo, por lo que pudieron existir zonas de mayor y menor densidad, lo cual afecta al experimento. Siguiendo con los errores experimentales, es posible que la no adecuada manipulación en el ensayo de tracción pudiera afectar los resultados. Por ejemplo, no apretar bien las pinzas que sujetaban las probetas pudo provocar deslizamientos de éstas, que afectaron las mediciones del equipo. Por otro lado, un mal tratamiento de los datos obtenidos también puede ser causa de errores en los resultados que se puedan extraer. 13 CONCLUSIONES Se logró hacer probetas planas de dos tipos de polietileno: de baja y de alta densidad. Se obtuvieron 3 placas de cada polietileno, pues hubo problemas al homogenizar las muestras cuando fueron fundidas. Además, se realizó un ensayo de tracción con dos probetas por cada polietileno, del cual se obtuvieron los datos de esfuerzo v/s deformación. Los datos, términos comparativos, son consistentes con lo que se esperaba. Sin embargo, en magnitud, comparando con los valores teóricos, los valores experimentales obtenidos no son similares, llegando a tener diferencias de hasta 2 órdenes de magnitud. Por ello, es posible que diversos errores, como que el polímero con el que fue hecha la probeta no estaba lo suficientemente homogéneo, o errores experimentales, hayan afectado a los datos obtenidos y, con ello, los resultados. 14 BIBLIOGRAFÍA - Callister, W.D. Introducción a la Ciencia e Ingeniería de los Materiales. Barcelona. Editorial Reverté, S.A. 113p. Polietileno. Información sobre el material [online] <http://www.goodfellow.com/S/PolietilenoUHMW.html> [Consulta: 15 diciembre de 2013]. - Guerrero, Carlos. Morfología y propiedades de politereftalato de etilen-glicol y polietileno de alta densidad. Ciencia UANL. Vol. 2. Abril 2003. - El polietileno de baja y alta densidad. [online] <http://www.quiminet.com/articulos/elpolietileno-de-baja-y-alta-densidad-17529.htm> [Consulta: 15 de diciembre de 2013]. 15