Tratamiento Superficies Metalicas

Anuncio

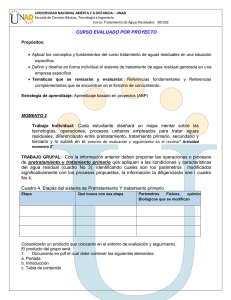

En un solo minuto de pretratamiento, los aceites y las partículas son lavados por los solventes, los cuales simultáneamente solubilizan los aceites. Luego, el ácido fosfórico en el baño reacciona con la superficie metálica, creando una capa de fosfato inorgánico creado por el ácido y el sustrato metálico (fosfato de hierro sobre acero, fosfato de zinc sobre galvanizado, por ejemplo). Pretratamiento de Un Solo Paso 1 El sistema de fosfatación orgánica de Plaforización en una sola etapa está reduciendo el costo y el impacto al medio ambiente al pretratar sustratos metálicos. POR MARY CARPENTER Carpenter Chemicals 1 La Plaforización es una marca registrada por CHEMTEC SRL, Milán Italia. PLAFORIZACIÓN -- FOSFATACIÓN ORGÁNICA EN UNA SOLA ETAPA La preparación de superficies metálicas es desde todo punto de vista una operación sucia. Se han hecho mejoras en la fase de pintura, incluyendo notables cambios de pinturas convencionales a pinturas de altos sólidos y a recubrimientos en polvo. Sin embargo, el pretratamiento de superficies metálicas no ha cambiado significativamente durante muchos años. Con el inicio del año 2000, fue introducida una clase diferente de pretratamiento en Norte América. La tecnología fue desarrollada en Italia en los años 70 por el inventor Dr. Gianluigi Guidetti, propietario de PAI-KOR SRL (ahora CHEMTEC SRL) en Milán, Desarrollo de una Tecnología amigable al Medio Ambiente. Minimizar el impacto ambiental total de un producto o de un proceso, involucra un enfoque de múltiples estratos. El concepto requiere tomar una Mirada “global” al potencial de contaminación por la tecnología y examinar cuidadosamente el posible impacto en todos los sistemas medioambientales que pueda afectar, agua, suelo y aire. La meta es la de minimizar el efecto en todos éstos sistemas, en lugar de sacrificar el uno por el otro. Eficiencia Medioambiental Una mayor parte de éste esfuerzo involucra el concepto de la eficiencia medioambiental. Esto significa minimizar el número de elementos de un proceso y dar a cada elemento una función activa (o más de una). Tal “tarea múltiple” minimiza el número y la cantidad de componentes en el proceso que finalmente deben ser desechados como “desperdicio”. Por ejemplo, el agua se usa en procesos convencionales de pretratamiento y al final debe ser tratada y descargada. Parte del concepto de la eficiencia medioambiental involucra el evitar la creación de desperdicios en un proceso. Como un ejemplo, los procesos de pretratamiento de metales convencionales crean lodos, que deben ser desechados después. El proceso de Plaforización fue diseñado específicamente para evitar la creación de lodos. Otro aspecto de la eficiencia medioambiental es el de evitar el tener que desechar periódicamente el baño mismo. En contraste con los sistemas a base agua, el sistema de Plaforización utiliza los ingredientes del baño en proporción, así pues, el proceso no se saldrá de balance fácilmente. Debido a ésta alta estabilidad, el baño nunca se tira, tan solo se chequea periódicamente y se rellena y se ajusta cuando sea necesario. Recuperación de Recursos Otro estrato del enfoque global al medio ambiente es el de la recuperación de recursos, lo que significa reciclar contaminantes potenciales dentro del sistema de producción y reutilizarlos en el mismo proceso o en otros procesos. Por ejemplo, los solventes en el proceso de Plaforización tienen altos puntos de inflamación y de ebullición y bajas presiones de vapor y son, por consiguiente, devueltos al tanque en lugar de ser evaporados. Sustitución de Material La sustitución de material ofrece la perspectiva de eliminar completamente el problema de una contaminación dada, por la sustitución de un elemento o de un proceso diferente. (Por supuesto, como se dijo anteriormente, no está permitido simplemente cambiar el problema de un sistema por otro problema, tales como aire a agua o viceversa). Una importante sustitución en el sistema de Plaforización de una etapa, es que no usa agua durante todo el pretratamiento y no se enjuaga. En lugar de esto, utiliza solventes y los solventes, por sí mismos, son seleccionados particularmente por su “degradación en aire”, su funcionalidad precisa durante el proceso, y el hecho que no evaporan fácilmente. Orden y Limpieza en la Planta Finalmente, el buen manejo de los materiales y el orden y limpieza en una Planta tienen un enorme impacto positivo en el control de la contaminación. Una operación eficiente ahorra dinero, minimiza grandes gastos de capital y puede cortar la contaminación hasta en una tercera parte. El proceso de Plaforización de una etapa fue diseñado para la sencillez de operación, y es más fácil operar con eficiencia cuando tanto el mantenimiento como las operaciones, son simples. Italia, quien diseñó el sistema de Plaforización expresamente para que fuera “verde” (amigable al medio ambiente). Entendiendo los problemas que afectan los sistemas convencionales de acabado de metales, el Ing. Guidetti decidió analizar el problema de pretratamiento a fondo, desde un nuevo punto de vista más amigable al medio ambiente, y también desde una perspectiva de ahorro en costos. El resultado: un sistema de Plaforización de un sólo paso* que está cambiando la forma en que muchas empresas que preparan y pintan productos metálicos cambiando el enfoque en el proceso de pretratamiento. Tecnología básica El sistema es en una sola etapa y sin enjuague, y se puede hacer por inmersión o por aspersión. Opera a temperatura ambiente (desde 16 a más de 38°C [60 a >100°F] en la Planta). Se aplica a la pieza durante 60 a 90 segundos el líquido, después se escurre y/o sopla, se seca y queda lista para ser pintada. También se puede almacenar la pieza durante semanas antes de darle el acabado porque no se oxidará. Un malentendido común, basado en la tecnología convencional, es que un proceso de una etapa no puede producir buenos resultados. En el sistema convencional, cada etapa realiza una función diferente y no puede ser combinada con otra etapa. Por lo tanto un sistema de una etapa base agua podría llevar a cabo solamente un paso, tal como el de la limpieza, pero no otros como el enjuague, el fosfatado, o la aplicación de un sello. Sin embargo, el sistema de Plaforización de una etapa no es base agua, y todos los pasos pueden ser combinados debido a su química diferente. En solo un minuto de tiempo de tratamiento, se desarrollan varias funciones diferentes: Los aceites y la suciedad (polvos y partículas metálicas) son lavados de las piezas por los solventes, los cuales simultáneamente solubilizan los aceites. Luego el ácido fosfórico en el baño reacciona con la superficie metálica, creando una capa de fosfato inorgánico en el sustrato de metal. En el acero, esa capa de fosfato es fosfato de hierro, mientras que en el metal galvanizado es fosfato de zinc. En el aluminio no se crea una capa de fosfato; sin embargo, se desarrolla una superficie que promociona la adhesión y resistencia a la corrosión que procede de la limpieza, el grabado y el sellado. Después del lavado y de la creación de la capa de fosfato, la pieza queda lista para removerla del baño. El exceso de solución se escurre de la pieza (también puede ser soplado el exceso) y es reciclado al tanque para volver a ser usado. Las partículas que son retiradas de las piezas al comienzo del tratamiento de un minuto, son separadas del baño por un sistema de filtrado tipo bolsa. La siguiente etapa del proceso ocurre durante el secado. Como se estableció previamente, los aceites son removidos de las piezas y solubilizados en los solventes durante el tratamiento. Una resina especial en el baño es capaz de absorber hasta cuatro veces su propio peso en aceites. Esta propiedad se traduce en una capacidad de absorción de hasta un promedio de cuatro veces la cantidad de aceites hallado en el acero cold rolled. Los aceites removidos de las piezas por los solventes en el baño son transferidos a la resina y esa resina, a su vez, sale del baño en las piezas tratadas. Cuando las piezas están secas, la resina permanece en la superficie y efectúa dos funciones importantes: Primero, forma un sello continuo en las piezas para evitar la oxidación durante semanas y hasta meses antes de pintar. Segundo, captura químicamente los aceites (que no pueden migrar hacia la superficie e interferir con la adhesión) y los utiliza como plastificante. Los aceites capturados le dan flexibilidad a la resina e incrementan la resistencia al agrietamiento y al astillamiento y por lo tanto mejorando la adhesión a la pintura. Perfil del Medio Ambiente El proceso de Plaforización es básicamente un sistema autónomo que usa sus propios materiales en proporción. Debido a sus características, el baño no necesita ser vaciado nunca, ni recargado, sino simplemente se repone el nivel cuando se necesite. Las partículas que están en las piezas cuando llegan, son filtradas; los aceites son removidos continuamente ya que son atrapados por la resina y sacados del baño en las piezas; y la resina, el fluido y el ácido fosfórico son usados en proporción. El proceso es tan estable que el análisis de laboratorio del baño solo necesita ser llevado a cabo cada dos meses en lugar de cada hora o diario, como es requerido con los sistemas de pretratamiento convencionales. No se utiliza agua en el proceso, y no se requiere de un enjuague posterior. Esto quiere decir que no entran contaminantes en el caudal de agua y no se requieren instalaciones de tratamiento ni permisos. El proceso evita completamente el tema de fosfatos como efluentes así como también otras basuras de la Planta que pudieran encontrarse en el agua de desecho. En contraste con un sistema convencional, el proceso de Plaforización no crea lodos ni otros sólidos contaminantes. Los únicos sólidos que se desechan son las partículas que vienen en las piezas en primer lugar. En un sistema convencional base agua, los aceites del proceso removidos de las piezas, son un contaminante significativo. En el sistema de pretratamiento por Plaforización, los aceites no son desnatados ni eliminados, sino que son, por el contrario, capturados y usados como plastificante en la resina de sellado. Debido a que el proceso opera a temperatura ambiente, el baño de pretratamiento no necesita ni gas natural, ni de ninguna otra energía térmica. Este factor representa cada vez más, un ahorro en costos significativo, y además un beneficio al medio ambiente. También el proceso requiere un mínimo de energía eléctrica porque es una tecnología de una etapa, de baja presión, y de poco escape, que utiliza pocas bombas de pequeño caudal y pocos ventiladores, comparado con los métodos de pretratamiento convencionales. En un sistema de aspersión, la presión de la aspersión es de solamente 3 a 5 psi (en realidad es un baño por aspersión). El escape es mínimo y solo lo suficiente para crear una pequeña presión de aire negativa desde la Planta hasta dentro del túnel. Si bien el sistema de Plaforización de una etapa utiliza solventes en lugar de agua para realizar la función de limpieza, los solventes cumplen varios objetivos tanto en el proceso como con el medio ambiente. Sus características químicas los hacen altamente eficiente al absorber el rango normal de aceites usados por la industria. Además, los solventes son de baja emisión porque tienen altos puntos de inflamabilidad (con rangos desde 65 a >100°C [149 a >212°F]) y altos puntos de ebullición (desde 170 a 229°C [338 a 444°F]), así como también bajas presiones de vapor (desde 0.85 a 0.02 mm de mercurio). Para poner en contexto el problema de la presión de vapor, las regulaciones en San Diego, CA permiten únicamente el uso de solventes con una presión de menos de 20 mm de mercurio (asumiendo que los solventes cumplan con otros requerimientos, lo cual cumplen los químicos de Plaforización). Los reglamentos en otras jurisdicciones permiten el uso del proceso basado en los altos puntos de ebullición de los solventes. También, los solventes son amigables al medio ambiente porque no contienen contaminantes de aire peligrosos, ni cancerígenos o mutágenos, ni compuestos halogenados ni clorofluorocarbones, ni sustancias que agoten la capa de ozono. Las únicas sustancias en los solventes que van a la atmósfera son los compuestos orgánicos volátiles COV (o VOC por sus siglas en inglés), y aún aquellos, son emitidos a bajo nivel debido a su baja presión de vapor y sus altos puntos de inflamabilidad. Tomando un volumen de producción de rango-medio como ejemplo, un usuario que trata 50,000 pies cuadrados de metal en una Planta diseñada apropiadamente para aspersión, emitirá solamente 170 libras de VOCs. En una Planta de inmersión que trata la misma cantidad de metal, las emisiones estarán tan solo un poco por encima de las 100 libras. Las emisiones no suben mucho en una Planta que trata muchos más metros cuadrados, porque el aire en la zona de aspersión se satura rápidamente y casi todos los vapores regresan al tanque. El proceso evita todo el problema de los fosfatos como efluentes, así como también otras basuras de la Planta que pudieran encontrarse en el agua de desecho. Las partículas que son removidas de las piezas al comienzo del tratamiento de un minuto son separadas del baño por un sistema de filtración tipo bolsa. tanques de agua. Las tres Plantas estudiadas tratan diferentes cantidades de metales por día, usan diferentes tamaños de quemadores (con variados consumos de BTU), y tienen diferentes eficiencias de producción. Estos factores explican el rango del 5 al 12% en resultados comparativos, y representarían variaciones normales en un proceso de producción. Una pieza se trata de 60 a 90 segundos en el líquido y después es removida, escurrida/soplada y secada y está lista para ser pintada. Degradación en Aire y Emisiones de CO2 Otro aspecto del asunto de los VOC, es el de la “degradación en el aire”. Este concepto está asociado con el modo en el cual los VOC se degradan en la atmósfera y de cómo impacta su efecto en la atmósfera. Los Clorofluorocarbonos (CFCs), por ejemplo, causan el agotamiento del Ozono y se cree que la larga vida-media de estos químicos en la atmósfera tiene correlación directa con el agotamiento del Ozono. Por ejemplo, se sabe que los compuestos que tienen una larga vida-media y que por tanto alcanzan la estratósfera, se descomponen cuando son expuestos a radiaciones UV, liberando Cloro y Bromo, los cuales destruyen las moléculas de Ozono. Los compuestos menos estables se degradan más rápidamente y no migran hacia la estratósfera. Los solventes orgánicos fosfatizantes de una etapa se degradan en cuestión de horas a días, (dependiendo de la temperatura, la humedad y la luz del sol), y los productos de su degradación son solamente dióxido de carbono (CO2) y agua. Si bien se dice que el CO2 es uno de los mayores contribuyentes al calentamiento global, la cantidad emitida por los solventes de Plaforización es pequeña comparada con los grandes volúmenes generados por la combustión de gas natural, usado para calentar el agua en sistemas convencionales. Estas bajas emisiones son debidas a que el proceso de Plaforización es a temperatura ambiente y usa solventes de baja emisión. Además, el porcentaje de carbón contenido en los solventes especiales es considerablemente más bajo que la cantidad que contiene el gas natural. Se efectuó una comparación analítica entre el proceso de Plaforización de una etapa y el proceso actual de tres Plantas que utilizan lavados de pretratamiento convencionales con agua caliente. La comparación asumió que en cada Planta, hipotéticamente usando el proceso de Plaforización, se trataría l a m i s m a c a n t i d a d d e m e t a l . Pa r a c a d a u n a d e las Plantas estudiadas, se hubiera creado solo 5 al 12% de la cantidad de dióxido de carbono con el proceso de Plaforización, comparado con la cantidad que esas Plantas convencionales crean usando la combustión de gas natural para calentar Sistema de aspersión por batch para Plaforización. Si bien se dice que el CO2 es uno de los mayores contribuyentes al calentamiento global, la cantidad emitida por los solventes de Plaforización es pequeña comparada con los grandes volúmenes generados por la combustión del gas natural en sistemas convencionales. Sistema de tratamiento continuo por inmersión en una Planta en México. Rango de Aplicación La tecnología de Plaforización puede ser usada para una gran variedad de aplicaciones en tratamiento de metales. Las Plantas que cuentan con secado por aire en lugar de utilizar un horno de secado, pueden usar una formulación para una evaporación más rápida (tiempo de evaporación de 30 minutos), siempre que dispongan de tiempo suficiente para el secado a temperatura ambiente. Los usuarios que emplean un horno para acortar el ciclo del proceso, pueden utilizar formulaciones con puntos de inflamación más altos, o fórmulas con muy bajas presiones de vapor, las cuales emiten más bajas cantidades de VOCs y no evaporan a temperatura ambiente. Estas formulaciones son particularmente apropiadas para uso en áreas en las cuales las temperaturas de la Planta son superiores a 29°C (85°F) durante períodos significativos. Se pueden usar otras formulaciones en conjunto con un recuperador de solventes en el caso de producción alta. El recuperador se usa para capturar y reciclar la mayoría de los vapores de solventes que de otro modo podrían escaparse. La velocidad de la producción debe ser razonablemente alta para éste tipo de proceso porque hay una pérdida constante de equilibrio que debe ser superada antes de que el recuperador se torne eficiente. Carpenter Chemicals LC 206 North Washington St., Suite 330 Alexandria, VA 22314 Tel.: 703-683-1570 Fax: 703-683-4131 Toll-Free: 866-683-1570 www.cc-lc.com El sistema de Plaforización entrega como resultado una resistencia a la corrosión en el acero, que es algo superior a la fosfatación de hierro convencional. El número real de horas en cámara salina depende de la calidad y del espesor de la capa de pintura superior. En acero galvanizado, debido a que la capa de fosfato es de zinc, la Resistencia a la corrosión es mucho más alta. Sobre aluminio, las pruebas muestran resultados por encima de 5,000 horas con pinturas en polvo de buena calidad (ver la página web www.lumca.com), y una prueba con Kynar rindió más de 4,000 horas (norma AAMA 2605). La tecnología de Plaforización puede ser utilizada para una gran variedad de aplicaciones para el tratamiento de metales. Inversiones de Capital y Costos de Operación Cuando se comparan las inversiones de capital y los costos de operación a los costos de los sistemas convencionales, el proceso de un paso es eficiente en costos y en operación. Por ejemplo, una compañía que trata 10,000 pies2 de metal por día y paga 1 USD por Termia (100,000 BTU) de gas natural, ahorraría 111,000 USD por año utilizando el proceso de un paso (ver Figura 1). Otro fabricante re-inicio sus operaciones domesticas y canceló su producción de China sobre la base del ahorro en costos del proceso. Plaforization ROI Calculator Contact Name: Company: Project: Pretreatment System Phone #: Fax Number E-Mail: Carpenter Chemicals LC 206 North Washington St., Suite 330 EQUIPMENT AND PRODUCTION ASSUMPTIONS Alexandria, VA 22314 Plaforization ROI Calculator 0 Contact Name: 0 Company: Pretreatment System Project: 0 Phone #: 0 Fax Number 0 E-Mail: Please adjust the highlighted variables (marked in RED) to change the ROITel.: outcome 703-683-1570 703-683-4131 Fax: YOUR PRODUCTION OVERVIEW Toll-Free: 866-683-1570 Your Operating Days per Week 5 1 hp = .75 kwh www.cc-lc.com Your Operating Hours per Day 8 100,000 = BTU's per Therm $0.05 Number of square feet treated per day 10,000 Your $ / Kwh PART 3: PLAFORIZATION $1.00 Your $ / Therm $0.005 Your $ / Gal. Water YOUR UTILITIES PRETREATMENT CHEMICALS Standard Chemical Costs per Gallon Standard Chemical Coverage Sq. Ft./Gal. PAI-KOR Chemical Cost per Gallon PAI-KOR Coverage Sq. Ft. per Gallon WASHER BTU @ Maximum* Water, Gallons Per Hour Total Washer Blowers and Pump HP Labor ($/hr. to preheat tanks) Labor (hours/day to preheat tanks) DRY-OFF OVEN $9.15 1,900 $39.10 1,400 TOTAL CONVENTIONAL PRETREATMENT OPERATING COSTS BTU @ Maximum Total Oven Blowers HP 2,000,000 10 UTILITIES (NOTE: Gas Ovens Typically operate at TREATMENT 75-80% of Maximum Capacity) TOTAL WASHER WITH PLAFORIZATION 1,500,000 45 55 $20.00 1 CLARIFIER 5 $20.00 1 2 WASTE COLLECTION & DISPOSAL Disposal Cost / Drum (drum cost, hauling cost) Number of Waste Drums / year with Standard Washer Water (gal.) to refill tank Water refills/year Labor ($/hr) for waste drum handling (hours/day) for waste drum handling ($/hr) for tank cleaning (hours/week) for tank cleaning ($/hr) hourly worker lost production* (hrs./wk.) of hourly worker lost prod.* * due to tank draining, cleaning, refilling BTU Fan HP Labor ($/hr) Labor (hours/day) UTILITIES TREATMENT EVAPORATOR TOTAL MISCELLANEOUS $500.00 15 1,500 6 $20.00 0.5 $20.00 3 $20.00 2 $ per hour $107.56 $6.02 $113.58 N/A N/A 16 TOTAL BTU @ Maximum Water, Gallons Per Hour Total Washer Blowers and Pump HP * NOTE: Gas Washers Typically operate at 75-80% of Maximum Capacity Pump Motor HP Labor ($/hr.) Labor (hours/day for testing) Downtime (hours/week) for cleaning RETURN ON INVESTMENT REPORT 0 0 $20.00 0 $ per day $ per week $ per month $860.49 $4,302.44 $17,209.75 $48.16 $240.79 $963.16 $908.65 $4,543.23 $18,172.91 $ per year $206,517.00 $11,557.89 $218,074.89 PLAFORIZATION OPERATING COSTS $ per hour $20.84 $34.91 $55.75 $ per day $ per week $ per month $166.70 $833.50 $3,334.00 $279.29 $1,396.43 $5,585.71 $445.99 $2,229.93 $8,919.71 $ per year $40,008.00 $67,028.57 $107,036.57 PLAFORIZATION RETURN ON INVESTMENT (ROI) Total Operating Costs Labor ($/hr.) $20.00 Conventional Pretreatment Cost to operate, no production ($/hr) $200.00 PLAFORIZATION Labor (hours/yr) maintenance C** 185 $ per hour $ per day $ per week $ per month $ per year $113.58 $908.65 $4,543.23 $18,172.91 $218,074.89 $55.75 $445.99 $2,229.93 $8,919.71 $107,036.57 Savings 57.83 $ 462.66 $ 2,313.30 $ 9,253.19 $ 111,038.32 Labor (hours/yr) maintenance P*** w/ PLAFORIZATION 28 $ Materials ($/yr) maintenance C** Materials ($/yr.) maintenance P*** Time (hours/year) lost during: Maintenance - Conventional Maintenance - Plaforization Startup - Conventional Startup - Plaforization Process-driven gaps in prod.line C** Process-driven gaps in prod.line P*** ** Conventional *** Plaforization $200.00 $600.00 40 27 250 5 250 0 Now you can view the results by clicking on the next tab - "Standard Operating Costs" Plaforization is a registered trademark of Pai-Kor Figura 1. Una hoja de cálculo ROI determinó que una compañía que trata 10,000 pies2 de metal por día y paga 1 USD por Termia (100,000 BTU) de gas natural, ahorraría 111,000 USD por año utilizando el proceso de Plaforización. La tecnología de Plaforización de un paso puede ser usada para una gran variedad de aplicaciones en el pretratamiento de metales. Pretratamiento Amigable al Medio Ambiente El proceso de Plaforización de una etapa está ganando impulso continuamente en el Mercado de pretratamiento de metales en Norte América. Desde un punto de vista operativo el proceso es simple y no requiere de instalaciones grandes y complejas, necesarias para un sistema convencional. Eso significa menos mantenimiento, sin problemas de lodos, sin problemas de tratamientos de aguas, y un baño estable con chequeos y ajustes del baño muy poco frecuentes. Debido a que no hay agua en el proceso, los usuarios no necesitan permisos de aguas y los permisos para aire son también generalmente innecesarios. Algunas compañías también toman la iniciativa de buscar procesos amigables al medio ambiente. Muchas jurisdicciones suministran incentivos fiscales para tales sistemas. Las empresas modernas que tratan y pintan superficies metálicas se dan cuenta del valor de un medio ambiente sano y ellos aprecian mucho ser capaces de pretratar de una manera que sea amigable al medio ambiente. Mary Carpenter es presidente de Carpenter Chemicals y de Químicos Carpenter de México, ambos distribuidores del sistema de Plaforización. Deshágase de su PROBLEMA DE LODOS Químicos Carpenter de México, S.R.L. de C.V. Oficina Central Montes Urales No. 2569 Col. La Federacha Guadalajara, Jalisco. C. P. 44300 Tel. (01-33) 3699 6537 Fax 3699 3677 E-mail: [email protected] www.cc-lc.com Monterrey Cd. de México Turín No. 1217 Col. Rincón de Casa Blanca C. P. 66478 San Nicolás de los Garza, N.L. Tel.(81) 1523 2674 e-mail: [email protected] La Quemada 73-B Col. Narvarte Oriente Delegación Benito Juárez México, D. F. C. P. 03023 Tel. (55) 4632 1091 e-mail: [email protected]