“ESTANDARIZACIÓN DE LOS PROCESOS DE PRODUCCIÓN

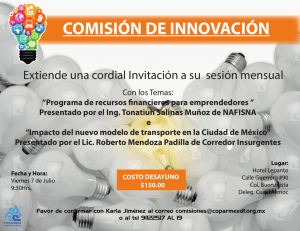

Anuncio