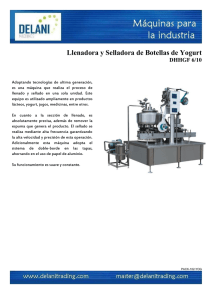

AUMENTO DE PRODUCTIVIDAD EN LÍNEA DE ENVASADO DE la

Anuncio