Control de una planta experimental de instalaciones térmicas de

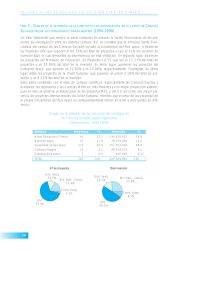

Anuncio

Control de una planta experimental de instalaciones térmicas de edificios bajo LabVIEW "LabVIEW en nuestra planta nos permite una gran versatilidad en el sistema pudiendo adaptarlo a los distintos ensayos que se requieran de una forma relativamente sencilla." - Edorta Carrascal Lecumberri, Universidad del País Vasco (UPV/EHU) El Reto: Lea el Caso Desarrollo de un sistema polivalente para el control de una planta experimental de instalaciones térmicas de edificios, situada en Vitoria-Gasteiz, en de Estudio el Laboratorio de Control de la Calidad en la Edificación (LCCE) del Gobierno Vasco y operada por la Universidad del País Vasco (UPV/EHU). Completo La Solución: Un sistema basado en LabVIEW que permite programar los distintos ensayos a realizar de forma autónoma y la integración de los diversos componentes del sistema: recogida y almacenamiento de datos, procesado de datos, actuación sobre controladores, comunicación con otro software, etc. en un único entorno de trabajo en tiempo real. Autor(es): Edorta Carrascal Lecumberri - Universidad del País Vasco (UPV/EHU) Izaskun Garrido Hernández - Universidad del País Vasco (UPV/EHU) Iker González Pino - Universidad del País Vasco (UPV/EHU) José María Sala Lizarraga - Universidad del País Vasco (UPV/EHU) | Laboratorio de Control de la Calidad en la Edificación (LCCE) del Gobierno Vasco El laboratorio: A lo largo de estos años el Área de Térmica del Laboratorio de Control de Calidad en la Edificación (LCCE) del Gobierno Vasco se ha desarrollando como un instrumento de la política de calidad del Departamento de Vivienda, Obras Públicas y Transportes, con la misión de certificar el comportamiento térmico de materiales y elementos de construcción, asesorar en la mejora de productos, apoyar a proyectistas y promotores para garantizar el cumplimiento normativo y así mismo, para contribuir a la investigación y desarrollo en la edificación. Debido a las nuevas exigencias en materia de construcción provenientes de la aplicación de la legislación europea y su futura evolución, se estimó necesario dar un paso adelante en el objetivo de mejora de la eficiencia energética de los edificios y la introducción progresiva de energías renovables. Así, se crea una instalación experimental, con objeto de ensayar las tecnologías de equipamiento energético actualmente utilizadas y a incorporar al sector en estos próximos años, intentando así ser un referente en el mismo. La instalación: Los equipos con que cuenta actualmente la instalación experimental del LCCE se agrupan en cuatro módulos principales: módulo de generación de alta temperatura, módulo de generación de baja temperatura, módulo de almacenamiento térmico y módulo de consumo de energía. Para la generación de alta temperatura, hasta 90 °C, se dispone de una unidad de microcogeneración, de una caldera convencional, de un motor Stirling y de un sistema de colectores solares térmicos. Para la generación a baja temperatura, hasta 50 °C, se dispone de una bomba de calor, sistema ecológico polivalente con condensación por aire. El módulo de almacenamiento térmico se compone de dos depósitos de inercia con capacidad para 1000 litros cada uno. El módulo de disipación de calor está constituido por una unidad fancoil. (ver figura 1) Estos equipos funcionarán de forma individual o combinados contra el disipador que simulará la demanda energética que se debe satisfacer bajo una evolución de consumo determinada. Se ha de realizar el control de la instalación para satisfacer esta demanda, basada en las características del edificio, climatología, etc. Son más de 60 los elementos a monitorizar, sondas de temperatura y caudalímetros principalmente, que se utilizan tanto en los cálculos energéticos como en las regulaciones. Se prevé inicialmente un control monolítico para la instalación, programado sobre un PLC. Pronto se vislumbra la necesidad de una mayor flexibilidad para poder adecuar el control a las condiciones de los ensayos. Se desarrolla un segundo control, diseñado para definir de forma sencilla los ensayos y permitir la incorporación de nuevo equipamiento en la instalación. (ver figura 2) El funcionamiento Este segundo control se realiza sobre LabVIEW y CompactRIO, desarrollando módulos para los distintos equipos de la instalación e incorporándolos en un autómata de estados finitos, que definirá la evolución del ensayo. Esta programación modular basada en el autómata, permite un diseño rápido y sencillo de los ensayos a realizar. Se utiliza el servidor NI OPC Server para la adquisición de las señales ya recogidas por el PLC. No se presenta ningún problema en la comunicación sobre Ethernet de los más de cien valores correspondientes a señales de entrada y salida, tanto analógica como digital, del sistema. Para la regulación de las válvulas del sistema, que junto con la disipación, permiten simular la demanda de la vivienda, se utilizan los controladores PID ofrecidos en LabVIEW obteniendo el resultado deseado una vez adaptados al sistema. Mediante la utilización del equipo CompactRIO, el módulo LabVIEW Real-Time y las tarjetas NI 9207 y NI 9264, queda abierta la posibilidad de integración de sistemas de control más avanzados. La elección de la instrumentación de la instalación se ha basado en una buena precisión, PT100 Norma 1/10, caudalímetros electromagnéticos con precisión del 0.2% del caudal... En la programación, esto se refleja en los controladores, en los cálculos de la producción energética y consumos, así como en los de los setpoints de las temperaturas a regular. La demanda con la cual se simula el consumo energético se representa bien mediante una curva predefinida adecuada al estudio o mediante la integración en el sistema de los valores obtenidos mediante TRNSYS, simulador energético que en base a las características a reproducir en la edificación, indicará el consumo energético a reproducir por la disipación. Esto permite el trabajo en tiempo real de la instalación frente a condiciones “reales” de consumo energético del edificio. (ver figura 3) Conclusiones: La utilización de LabVIEW en nuestra planta nos permite una gran versatilidad en el sistema pudiendo adaptarlo a los distintos ensayos que se requieran de una forma relativamente sencilla. Este aspecto es crítico desde el momento en que se prevé una evolución constante de los equipos a utilizar. Ante esta situación, no se tiene que rehacer el código, sino simplemente diseñar los nuevos módulos correspondientes a los equipos. Se evita de esta forma también dependencias externas que cuando menos pueden producir retrasos en el desarrollo de los ensayos. Información del Autor: Edorta Carrascal Lecumberri Universidad del País Vasco (UPV/EHU) España 1/3 www.ni.com Figura 1 – Instantáneas de la instalación, mostrando el modulo de acumulación y parte del sistema de alta temperatura Figura 2 – Esquema de la instalación Figura 3 – Ensayo de la Bomba de Calor contra el sistema de disipación y la acumulación. 2/3 www.ni.com Legal Este caso de estudio (este "caso de estudio") fue desarrollado por un cliente de National Instruments ("NI"). ESTE CASO DE ESTUDIO ES PROPORCIONADO "COMO ES" SIN GARANTÍA DE NINGUN TIPO Y SUJETO A CIERTAS RESTRICCIONES QUE SE EXPONEN EN LOS TÉRMINOS DE USO EN NI.COM. 3/3 www.ni.com