- Ninguna Categoria

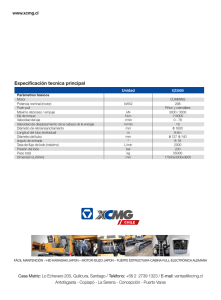

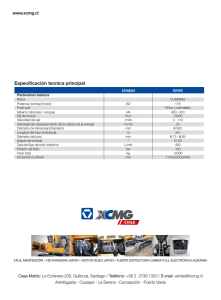

Elaboración de planes de mantenimiento de los equipos móviles y

Anuncio