TEMA 11. TEMA 11.-- UNIÓN DE E UNIÓN DE ELEMENTOS

Anuncio

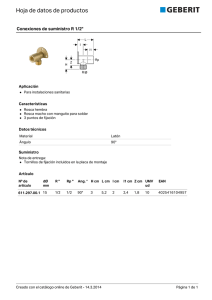

T E M A 1 1 .- U N I Ó N D E E L E M E N T O S TORNILLOS Y TUERCAS La terminología usada en los tornillos es la siguiente: Los tornillos y tuercas se utilizan para unir de forma no permanente los elementos de máquinas. 2 1 3 Son componentes de gran utilidad, insustituibles en diversas ocasiones y con características de diseño y construcción que les permiten una perfecta adaptación a muy variadas condiciones y circunstancias de trabajo. 4 5 1.- Diámetro mayor d. 2.- Diámetro medio dm. 3.- Diámetro menor dr. 2 αα 6 4.- Paso p. 5.- Bisel. 6.- Ángulo de la rosca. 7.- Cabeza. 7 Figura 3.- Nomenclatura de tornillo. Para el ingeniero proyectista es indispensable conocer profundamente estos elementos pues su campo de aplicación en máquinas es amplísimo. La parte más importante de los tornillos y tuercas es la rosca. En mecánica se llama rosca a la hélice construida sobre un cilindro, con un perfil determinado y de una manera continua y uniforme. Si la hélice es exterior resulta un tornillo y si es interior una tuerca. Se puede considerar como si un prisma se enrollase alrededor y a lo largo de un cilindro que se llama núcleo. • Cabeza: Zona para agarre con herramientas para su colocación • Cuerpo o vástago o caña: Zona en la que va tallada la rosca. • Paso: Distancia entre dos hilos adyacentes medida paralelamente al eje del tornillo. • Diámetro mayor: Es el mayor tamaño de la rosca. • Diámetro medio: Es el profundidad media de la rosca. situado en la En la práctica lo que se hace es una canal que de lugar a la rosca. • Diámetro menor o diámetro de núcleo: Es el de menor tamaño de la rosca. Estos prismas en forma de hélice reciben el nombre de hilos o filetes de rosca. Los canales que queden entre los filetes se llaman entradas. • Ángulo de rosca: Es el formado por las dos caras que separan dos hilos consecutivos. La figura siguiente representa un tornillo y su correspondiente tuerca. • Bisel: Ángulo final del cuerpo del tornillo. • Tornillo de rosca simple: Tornillo con un solo hilo. • Tornillo de rosca múltiple: Tornillo con varios hilos. Figura 1.- Tornillo y tuerca. A continuación se presenta la generación teórica de una rosca. 1 Por ser la parte más importante de los tornillos y de las tuercas se va a proceder a un estudio detallado de las roscas, para lo que se va a comenzar con su clasificación. En la clasificación de una rosca intervienen varios factores, como son: el número de filetes, la forma de la rosca, el lugar donde va roscada y el sentido. Según el número de hilos: 2 1.- Núcleo. 2.- Prisma o filete. - De una entrada, si tiene un solo filete Figura 2.- Generación de una rosca. 124 - De varias entradas, si tiene dos o más filetes. Si se representa una rosca seccionada según un plano axial y se atiende sólo al filete se aprecian (siguiente figura) los siguientes detalles: Por la forma de los hilos: - - - Triangulares: los filetes son triángulos y son las más usadas para fijación. Trapeciales: los filetes son trapecios isósceles y son las más usadas para transmisión de fuerza o servir de guía. Redondas: se emplean para roscas que tengan mucho desgaste y para casos especiales (casquillos de bombillas). - Según su posición: - - Exteriores: si están hechas en un cilindro exterior, dan lugar a un tornillo. Interiores: si están hechas en un cilindro interior o agujero, dan lugar a tuercas. - Flanco o cara lateral. Ángulo del flanco: medido en un plano axial. Fondo, unión de los flancos por la parte interior. Cresta, unión de los flancos por la parte interior. Vano, espacio vacío entre dos filetes Base, donde los filetes se apoyan en el núcleo - línea imaginaria Núcleo, es el volumen ideal sobre el que se encuentra la rosca o cuerpo del elemento roscado. Hilo, es la porción de hélice comprendida en una vuelta completa de la tuerca. La siguiente figura representa roscas de dos y tres entradas: 1 3 α α P/2 4 7 1.- Ángulo del flanco. 2.- Vano. 3.- Cresta o vértice. 4.- Punto medio del flanco. 5.- Base. 6.- Fondo. 7.- Flanco. 8.- Filete. 2 8 5 6 P/2 Figura 4.- Rocas des dos y tres entradas. Figura 7. Elementos de una rosca. La siguiente figura representa roscas con diferentes formas de hilos. Las dimensiones fundamentales de una rosca, representadas en la figura siguiente son: P d3 d D 2 2 d Figura 5.- Perfiles de roscas: (A) triangulares; (B) trapeciales; (C) redondas. La siguiente figura representa roscas con los distintos giros de la hélice. h3 (a) Tornillo H1 P D1 D (b) Tuerca Figura 8.- Dimensiones fundamentales de una rosca. • Paso P: distancia entre filetes consecutivos. A derecha B izquierda Figura 6.- Sentido de giro en roscas. Para medir el paso se utiliza el método siguiente: En roscas métricas se cuentan el número de hilos por centímetro de longitud de rosca. El paso es igual a la inversa del número medido. En roscas construidas con dimensiones en pulgadas se procede igualmente pero midiendo el número de hilos en una pulgada de longitud de rosca. 125 Figura 9.- Medición del paso. • Avance a: La distancia que recorre es sentido del eje un filete al dar una vuelta entera, también la recorre el tornillo en la tuerca al dar una vuelta completa. la forma práctica de verificar el paso es como se indica en la figura 22.9B. En las roscas de un filete: a = P Siendo z el número de entradas. • Diámetro exterior o mayor: Es el diámetro mayor de una rosca. - D para los interiores: de fondo a fondo. d para los exteriores: de cresta a cresta. • Diámetro interior o diámetro del núcleo: Es el diámetro menor de la rosca. - D1: para los interiores, de cresta a cresta. d3: para los exteriores, de fondo a fondo. • Diámetro medio: Existe por tanto, un punto donde el filete y el vano tienen el mismo ancho, al cual se le llama punto medio del flanco, y al diámetro correspondiente. (b) Tuerca (a) Tornillo En las roscas de varios filetes: a = P • z Figura 10.- Representación según la norma I.S.O. de tornillos y tuercas. Son muchos y muy variados los tipos de roscas empleados, si bien hoy están normalizadas y clasificadas. Los principales sistemas utilizados son: • Sistema anglosajones. Whitworth: • Profundidad de las roscas: Llamadas también altura del filete, es la semidiferencia entre los diámetros exterior e interior o la distancia entre cresta y base: se representa por H1 para las tuercas y h3 para los tornillos. • Diámetro nominal: Es el que sirve para identificar la rosca y suele ser siempre el diámetro mayor de la rosca exterior, es decir d. en países En la tabla siguiente se presentan las características dimensionales de este tipo de roscas. H = 0'96049 P P H/6 H1 = h3 = 0'64 P Tuerca r = 0'14 P 55º D1 = d3 = D - 1'3 P H 1= h 3 H D2 = d2 =D - 0'64 P D = d Tornillo H2 = H1 Diámetro en los flancos es igual para el tornillo y la tuerca; se representa por D2. Usado H/6 Truncamiento H = D 2= d 2 D 1= d 3 = 0'16 P 6 ∅ Paso en ∅ ∅ nominal hilos por pulgada medio núcleo Altura Radio del d2 = D 2 d3 = D 1 h3 = H 1 r núcleo mm.2 D=d Z Sección 1/4'' 20 5'537 4'724 0'813 0'177 17'5 5/16'' 18 7'034 6'131 0'904 0'197 29'5 3/8'' 16 8'509 7'492 1'017 0'222 44'1 1/2'' 12 11'345 9'990 1'355 0'296 78'4 5/8'' 11 14'397 12'918 1'479 0'322 131'1 3/4'' 10 17'424 15'798 1'627 0'355 196'0 7/8'' 9 20'419 18'611 1'807 0'395 272'0 1'' 8 23'368 21'335 2'033 0'443 357'5 Tabla 1.- Roscas Whitworth. Para representar los tornillos y tuercas se utiliza la normativa I.S.O. según se presenta en la siguiente figura. • Sistema Whitworth para tubos: también denominado sistema gas. En la siguiente tabla se presentan las características dimensionales de este tipo de roscas 126 H = 0'96049 P H = 0'86603 P P H1 = h3 = 0'64 P H/6 Tuerca 55º r = 0'14 P H 1= h H D1 = d3 = D - 1'3 P H/6 = 0'16 P D 2= d 2 60º Tuerca H/2 h3 H H 60º H/4 d2=D 2- =d-3/4H=d-0'64952P D = d Tornillo H D=d d3-=d-2h 3=d-1'22687 P D2 = d2 Tornillo P D1 d3 r = H/6 = 0'14434 P D 1= d 3 6 ∅ Paso en ∅ ∅ nominal hilos por medio núcleo Altura Radio D=d pulgada Z d3 = D 1 8'566 h3 = H 1 0'581 r 0'125 10 3 11'445 0'856 0'184 13 6 R 1/8" 28 d2 = D 2 9'147 R 1/4" 19 12'301 Diámetro comercial del tubo Ext. Int. R 3/8" 19 15'806 14'950 0'856 0'184 17 10 R 1/2" 14 19'793 18'631 1'162 0'249 21 15 R H/2 h3- = 1723 · H = 0'61343 P 3 d1= D 1=d-2H 1=d-1'08253 P D2 = d2 =D - 0'64 P H2 = H1 H/8 H1 = 5/8 · H = 0'54127 P 3/4" 14 25'279 24'117 1'162 0'249 26 20 R 1" 11 31'770 30'291 1'479 0'317 33 25 R 1 1/4" 11 40'431 38'952 1'479 0'317 42 32 R 1 1/2" 11 R 2" 46'324 11 58'135 44'845 56'656 1'479 0'317 1'479 48 0'317 40 60 ∅ ∅ nominal H2 = H1 1'171 1'221 h3 0'215 0'35 1'573 1'371 1'421 0'4 1'740 1'509 0'45 1'980 0'45 0'051 1'08 0'189 0'051 1'47 1'567 0'245 0'216 0'058 1'79 1'648 1'713 0'276 0'243 0'065 2'13 2'208 1'948 2'013 0'276 0'243 0'065 2'98 0'5 2'675 2'387 2'459 0'307 0'271 0'072 4'47 0'6 3'110 2'764 2'850 0'368 0'325 0'087 6'00 0'7 3'545 3'141 3'242 0'429 0'379 0'101 7'75 0'75 4'013 3'580 3'688 0'460 0'406 0'108 10'1 0'8 4'480 4'019 4'134 0'491 0'433 0'115 12'7 1 5'350 4'773 4'917 0'613 0'541 0'144 17'9 1 6'350 5'773 5'917 0'613 0'541 0'144 25'4 1'25 7'188 6'466 6'647 0'767 0'677 0'180 32'8 8 1'5 9'026 8'160 8'376 0'920 0'812 0'217 52'3 10 1'75 10'863 9'853 10'106 1'074 0'947 0'253 76'2 2 12'701 11'546 11'835 1'227 1'083 0'289 105 2 14'701 13'546 13'835 1'227 1'083 0'289 105 2'5 16'376 14'933 15'294 1'534 1'353 0'361 175 2 2'2 2'4 5 3 4 3'5 4'5 6 7 14 18 α α = 60º H/2 P/8 H1= h 3 La siguiente tabla representa un resumen de los distintos tipos de roscas. H α α/2 α α/2 H/2 H/8 H c Tornillo D 1 = d3 P = 0'108 P Clase de rosca D 2= d 2 D = d Símbolo Whitworth 8 Inglés ∅ ∅ Altura filete Tabla 4.- Roscas I.S.O. Tuerca H/8 c = 0'11 P D2 = d2 = D - 0'65 P 1'373 0'215 1'8 16 D1 = d3 = D -1'3 P 0'35 II P/8 H1 = h3 = 0'65 P D1 H1 0'189 I 1'6 12 H = 0'86603 P ∅ ∅ d3 Sec. mm2 5 • Sistema Sellers: En la tabla siguiente se presentan las características dimensionales de este tipo de roscas. ∅ ∅ r 50 Tabla 2.- Roscas tipo gas. ∅ ∅ d2=D 2 P ∅ ∅ ∅ ∅ Whitworth de gas Ancho nominal Paso medio núcleo Altura del fondo c Sección mm.2 D=d P d2 = D 2 d3 = D 1 h3 = H 1 Americano 1 0'397 1'596 1'388 2 0'454 1'889 1'594 0'258 0'043 1'513 ISO 0'295 0'049 1'995 3 0'529 2'171 1'827 0'344 0'058 2'621 4 0'635 5 0'635 2'433 2'021 0'412 0'069 3'207 2'763 2'351 0'412 0'069 4'341 6 8 0'794 2'989 2'473 0'516 0'087 4'803 0'794 3'650 3'134 0'516 0'087 7'714 10 1'058 4'798 4'110 0'688 0'116 13'267 1/4" 1'270 5'525 4'700 0'825 0'189 17'349 5/16" 1'411 7'021 6'104 0'917 0'195 29'263 3/8" 1'588 8'454 7'463 1'031 0'209 43'743 7/16" 1'814 9'934 8'755 1'179 0'213 60'200 1/2" 1'954 11'431 10'162 1'269 0'226 81'105 9/16" 2'117 12'913 11'538 1'375 0'232 104'556 5/8" 2'309 14'575 12'875 1'500 0'252 130'192 3/4" 2'540 17'400 15'750 1'650 0'279 194'827 7/8" 2'822 20'392 18'559 1'833 0'310 270'519 1" 3'175 23'338 21'276 2'062 0'349 355'524 Sellers Basta Fina Especial R NC NF NS Métrica M Métrica fina M Medidas nominales de la rosca Diámetro de la rosca exterior en pulgadas Diámetro interior del tubo normal en pulgadas Nº o diámetro exterior de la rosca en pulgadas seguida del paso en hilos por pulgada y la abrev. Diámetro exterior de la rosca en mm. Diámetro exterior de la rosca y paso en mm. Tabla 5.- Denominación de los diferentes tipos de roscas. Para acotar las roscas, en los planos, sólo se acota el diámetro exterior, tanto para tornillos como para tuercas, pues con sólo ellos al estar normalizadas se conocen el resto de las dimensiones. Así, sea por ejemplo un tornillo de rosca métrica internacional I.S.O., tiene 16 mm. de diámetro y 2 mm. de paso ¿cuanto medirán la altura del filete y el diámetro del núcleo? Observando el croquis del problema en la figura, vemos que las fórmulas necesarias son: Tabla 3.- Roscas Sellers. En la tabla siguiente se presentan las características dimensionales de este tipo de roscas. h3 = 0'7053 · P = 0'7053 · 2 = 1'4106 mm. d3 = d - 2h3 = 16 - 2 · 1'4106 = 13'1788 mm. Una vez analizados los tipos de roscas se va a proceder igualmente con los tornillos. Así según su aplicación los tornillos se pueden clasificar en: 127 - Tornillo de unión. Tornillo pasante. Espárrago. Tornillo prisionero. Tornillo autorroscante. Pemos de articulación. Pemos de anclaje. - Cada uno de los modelos expuestos es presentado en la figura siguiente. 1 3 2 4 5 7 6 1.- Tornillo de unión. 2.- Tornillo pasante. 3.- Espárrago. 4.- Prisionero. 5.- Autorroscante. 6.- Pernos de articulación. 7.- Pernos de anclaje. Figura 11.- Clasificación de tornillos según su aplicación. Según la forma de la cabeza los tornillos se pueden clasificar como sigue: Cabeza hexagonal. Cabeza cuadrada. Cabeza cilíndrica. Cabeza avellanada. Cabeza redonda. Cilíndrica con hexágono interior o tipo Allen. - La siguiente figura representa los diferentes tipos de cabezas encontradas en los tornillos. 3 2 1 5 6 De mariposa. De varios brazos. Moleteada. Redonda con ranura. Redonda con agujeros. 1 6 2 7 3 8 4 9 5 10 1.- Hexagonal normal. 2.- Hexagonal estrecha. 3.- Hexagonal ciega. 4.- Hexagonal almenada. 5.- Cuadrada. 6.- De mariposa. 7.- De cuatro brazos. 8.- Moleteada. 9.- Redonda con ranura. 10.- Redonda con agujeros. Figura 13.- Tipos de tuercas. Los tornillos y las tuercas debido a muy diferentes causas pueden aflojarse, para evitarlo se recurre a dispositivos de seguridad. La seguridad del apretado se consigue con diferentes métodos, para ello se utilizan: - Doble tuerca o contratuerca. Pasadores en tuercas con almena. Rozamiento con anillo de fibra sin roscar embutido en la tuerca. Arandelas de seguridad. Arandela elásticas. La siguiente figura presenta algunas de las diversas formas de seguridad usadas para mantener el aprieto de tornillos y tuercas. 4 1.- Tornillo de cabeza hexagonal. 2.- Tornillo de cabeza cuadrada. 3.- Tornillo de cabeza cilíndrica. 4.- Tornillo de cabeza avellanada. 5.- Tornillo de cabeza redonda. 6.- tornillo de cabeza tipo Allen. 3 1 2 Figura 12.- Cabezas de tornillos 5 Las tuercas tienen formas muy variadas y sus aplicaciones son muy diferentes. Es posible encontrar los siguientes tipos de tuercas: - Hexagonal normal. Hexagonal estrecha. Hexagonal ciega. Hexagonal con almena. Cuadrada. 4 1.- Doble tuerca. 2.- Pasadores. 3.- Rozamiento. 4.- Arandelas de seguridad. 5.- Arandelas elásticas. Figura 14.- Sistemas de seguridad. REMACHES Para unir las chapas o perfiles laminados se emplean diversos procedimientos, entre ellos se pueden citar: 128 - Doble cubrejunta Procedimientos mecánicos Procedimientos térmicos. Los procedimientos mecánicos pueden producir a su vez uniones fijas o no desmontables y uniones móviles o desmontables. Las uniones fijas se hacen principalmente por medio de roblones o remaches y las uniones móviles por medio tornillos. 1.- Recubrimiento. 2.- Simple cubrejunta. 3.- Doble cubrejunta. Los procedimientos térmicos dan lugar siempre a uniones fijas y se realizan por alguno de los diversos tipos de soldaduras. El roblonado o remachado es un procedimiento de unión que produce la unión fija de varias piezas por medio de roblones o remaches. Los roblones o remaches son elementos compuestos de un cuerpo cilíndrico llamado caña, vástago o espiga, y de una cabeza, de forma generalmente de casquete esférico. Están hechos de metales dúctiles, maleables y tenaces, como el acero dulce, el cobre, el aluminio y algunas aleaciones. Las proporciones y dimensiones remaches están normalizadas. de Figura 16.- Formas de ejecución de remachado. Según la aplicación se pueden distinguir los siguientes tipos de roblonado: - - - De fuerza, cuando los roblones sólo deben aguantar los esfuerzos. Por ejemplo, en las estructuras metálicas. Roblonados impermeables, cuando los esfuerzos que deban resistir sean pequeños, pero que las chapas que se hayan de unir deban dejar juntas estancas. De fuerza e impermeables, se emplean en calderas a presión. los La colocación de los roblones se efectúa introduciendo el cuerpo cilíndrico en agujeros hechos con las dimensiones adecuadas, de manera que sobresalga, deformando a continuación la parte saliente hasta formar una nueva cabeza. La colocación de los remaches o roblones se hace generalmente en frío, para diámetros de hasta 8 mm. y en caliente para diámetros mayores de 10 mm. La siguiente figura ilustra un remache con detalle de su colocación. Es interesante estanquidad. aclarar la significación de Se dice que una junta es estanca o impermeable cuando no puede ser atravesada por los líquidos y, en algunos casos, ni siquiera por los gases. La estanquidad o impermeabilidad del roblonado se consigue, unas veces por el contacto directo de las chapas, otras por la interposición entre las dos chapas de una materia plásticas, que puede ser papel impregnado o una cinta de plomo. El roblonado puede realizarse a mano o mediante máquinas especiales. La técnica de roblonado a mano utiliza un martillo y sencillas herramientas que permiten conformar el remache. 1 Figura 15.- Remache. Una técnica simple, cómoda, rápida y fiable de roblonado es la que utiliza remaches huecos con máquinas de mano. En el interior del remache, normalmente de aluminio, un pasador de acero con cabeza redondeada es estirado hasta su rotura con la remachadora, deformando el remache y consiguiendo la unión fija buscada. Según la forma de realizar el remachado se distinguen los siguientes tipos: La siguiente figura presenta la mencionada técnica de remachado. 2 4 3 - 1.- Vástago del roblón. 2.- Cabeza de cierre. 3.- Espesor. 4.- Cabeza del roblón. Recubrimiento Simple cubrejunta 129 2 1 La soldadura consiste en la unión de piezas por aplicación localizada de calor con deposición o sin ella de material adicional. Dicha aplicación se practica desde muy antiguamente pudiendo distinguirse: • Soldadura a presión o por forjado. 3 1.- Remache antes de la operación. 2.- Proceso. 3.- Remachadora de mano. - Figura 17.- Remachado hueco con máquina de mano. El cálculo de las dimensiones de los remaches es complejo y se recurre al uso de fórmulas experimentales. Así se tiene: - d p e e = 1'5 · d e p e = 1'5 · d p=2·d+8 e m e p = 2'6 d + 10 m = 0'8 · p d d t/2 d e t/2 m e e = 1'5 · d t = 2'6 · d + 15 1 e = 0'9 · d e e 1 p = 2'6 · d + 10 d = Diámetro del remache Figura 18.- Distancia entre roblones. • Diámetro del orificio de colación del remache: 1 El calor en la soldadura por fusión se obtiene de un soplete axiacetilénico o de un arco eléctrico entre un electrodo y las piezas a unir. En ambos casos se hace un aporte de material que se suministra comercialmente en forma de finas varillas. Este material se une a la pieza a soldar pues la zona de unión y la varilla se funden mezclándose íntimamente. e = 1'5 · d e1 e ∅ del remache en bruto d La soldadura tiene especial incidencia en la reducción de costes de fabricación pues se simplifican gracias a ella los procesos de fabricación de piezas. Las uniones mediante soldadura de fusión tienen una estructura áspera característica de los metales fundidos. e t Soldadura de fusión: autógena o por arco. Soldadura por resistencia. Hoy las soldaduras por fusión son sin lugar a dudas las más utilizadas en la fabricación de maquinaria, y de ellas la soldadura por arco la más extendida y perfeccionada. Diámetro del remache: 1'5-2 veces el tamaño de la chapa más gruesa. Longitud del remache: espesor de las piezas unidas + 1'5 veces su diámetro. Distancia entre remaches: e - 1' 2 2' 3 4 5 6 8 4 6 ∅ del agujero 1' 1' 2' 2' 3' 4' 5' 6' 8' d1 1 5 2 8 2 3 3 4 4 Tabla 6.- Diámetros de remaches y de sus orificios. 9 9' 5 Un detalle importante que no debe ser olvidado al utilizar este tipo de soldadura es que al enfriarse la contracción del metal fundido genera considerables tensiones que son máximas en la dirección transversal a la soldadura originando deformaciones indeseables en las piezas y peligro de ruptura al someterlas a tracción en la dirección antedicha. Las transmisiones generadas pueden eliminarse por tratamiento térmico de las piezas o por tensión de las piezas previa a la soldadura. En todo caso no se debe dejar de tener en cuenta este detalle. SOLDADURA Para fabricar piezas por soldadura se fijan en la posición adecuada los elementos constituyentes y se le aplica el método de unión. La soldadura no constituye en sí un elemento de máquina. En la siguiente figura se indican varios de los tipos diferentes de soldadura: En los procesos de fabricación de máquinas la soldadura es una forma de unión permanente o de fabricación de elementos. 130 5 1 6 1.- Soldadura en t 2.- Soldadura en t para placas gruesas 2 7 3.- Soldadura a traslape o en garganta 4.- Soldadura a tope de extremos planos 5.- Soldadura a tope con ranura en V 6.- Soldadura a tope con ranura en doble V 7.- Soldadura a tope con ranura en media V 3 8 8.- Soldadura en L con cordón interior opcional 4 Figura 19.- Diferentes formas de soldadura. Las tensiones de trabajo soportadas por soldaduras con acero de bajo contenido en carbono, que son las más usuales son las expuestas en la siguiente tabla: Carga estática Kg/cm2 Tipo de soldadura Carga dinámica Kg/cm2 Soldadura a tope • Tracción 1000 400 • Compresión 1000 400 • Cortadura 500 300 Otras formas de 900 300 soldadura Tabla 7.- Tensiones de trabajo permisibles en soldaduras con acero. Las fatigas de cálculo son las presentadas en la siguiente figura: l P P P h P Soldadura a tope a tracción: σσ == h·l P P l h l P Soldadura en t a cortante: σσ == 0'707·h·l h P Soldadura a tope a cortante: σσ == P h·l Figura 30.- Fatigas de cálculo en soldaduras. En general para el cálculo de los esfuerzos o tensiones en soldadura es suficiente con aplicar los métodos de cálculo expuestos en los temas iniciales de este libro teniendo en cuenta las tensiones permisibles en las soldaduras y mayorando las cargas debido al denominado efecto de concentración de tensiones en las soldaduras con los coeficientes dados en la siguiente tabla: Tipo de soldadura Coeficiente de mayoración de carga Soldadura a tope 1'2 Soldadura a traslape 1'5 Soldadura en t 2 Tabla 9.- Coeficientes de mayoraciónpor concentración de tensiones. 131