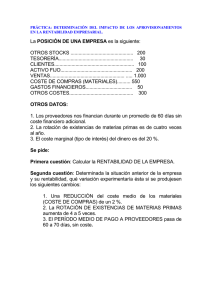

GESTIÓN DE OPERACIONES Y LOGÍSTICA

Anuncio