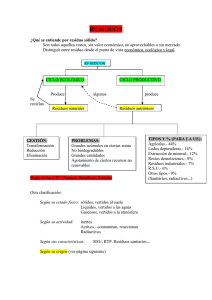

Alternativas de recogida, tratamiento y eliminación de residuos

Anuncio