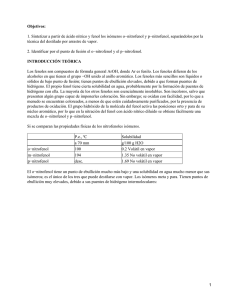

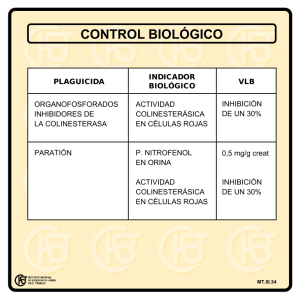

Disminución del contenido en p-nitrofenol de disoluciones acuosas

Anuncio