Análisis del Diseño y Manufactura, de una Bisagra con Cambios de

Anuncio

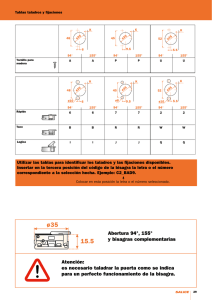

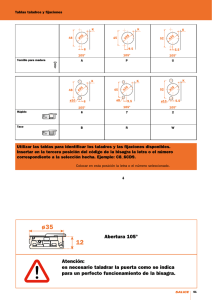

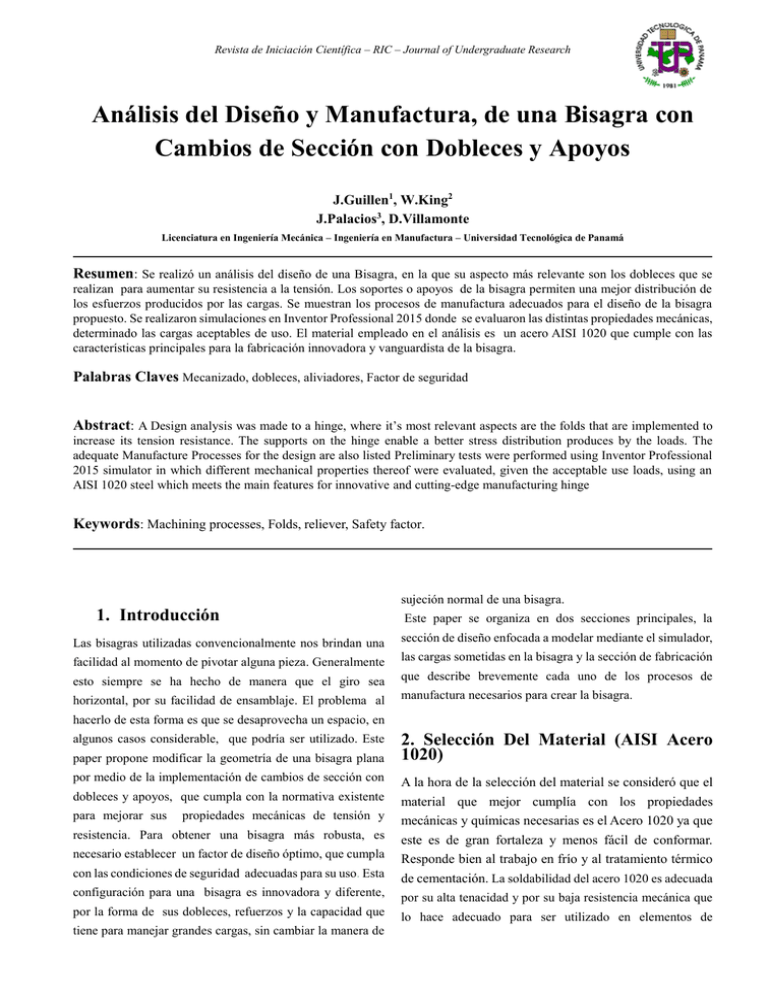

Revista de Iniciación Científica – RIC – Journal of Undergraduate Research Análisis del Diseño y Manufactura, de una Bisagra con Cambios de Sección con Dobleces y Apoyos J.Guillen1, W.King2 J.Palacios3, D.Villamonte Licenciatura en Ingeniería Mecánica – Ingeniería en Manufactura – Universidad Tecnológica de Panamá Resumen: Se realizó un análisis del diseño de una Bisagra, en la que su aspecto más relevante son los dobleces que se realizan para aumentar su resistencia a la tensión. Los soportes o apoyos de la bisagra permiten una mejor distribución de los esfuerzos producidos por las cargas. Se muestran los procesos de manufactura adecuados para el diseño de la bisagra propuesto. Se realizaron simulaciones en Inventor Professional 2015 donde se evaluaron las distintas propiedades mecánicas, determinado las cargas aceptables de uso. El material empleado en el análisis es un acero AISI 1020 que cumple con las características principales para la fabricación innovadora y vanguardista de la bisagra. Palabras Claves Mecanizado, dobleces, aliviadores, Factor de seguridad Abstract: A Design analysis was made to a hinge, where it’s most relevant aspects are the folds that are implemented to increase its tension resistance. The supports on the hinge enable a better stress distribution produces by the loads. The adequate Manufacture Processes for the design are also listed Preliminary tests were performed using Inventor Professional 2015 simulator in which different mechanical properties thereof were evaluated, given the acceptable use loads, using an AISI 1020 steel which meets the main features for innovative and cutting-edge manufacturing hinge Keywords: Machining processes, Folds, reliever, Safety factor. sujeción normal de una bisagra. 1. Introducción Este paper se organiza en dos secciones principales, la Las bisagras utilizadas convencionalmente nos brindan una sección de diseño enfocada a modelar mediante el simulador, facilidad al momento de pivotar alguna pieza. Generalmente las cargas sometidas en la bisagra y la sección de fabricación esto siempre se ha hecho de manera que el giro sea que describe brevemente cada uno de los procesos de horizontal, por su facilidad de ensamblaje. El problema al manufactura necesarios para crear la bisagra. hacerlo de esta forma es que se desaprovecha un espacio, en algunos casos considerable, que podría ser utilizado. Este paper propone modificar la geometría de una bisagra plana por medio de la implementación de cambios de sección con 2. Selección Del Material (AISI Acero 1020) con las condiciones de seguridad adecuadas para su uso. Esta A la hora de la selección del material se consideró que el material que mejor cumplía con los propiedades mecánicas y químicas necesarias es el Acero 1020 ya que este es de gran fortaleza y menos fácil de conformar. Responde bien al trabajo en frío y al tratamiento térmico de cementación. La soldabilidad del acero 1020 es adecuada configuración para una bisagra es innovadora y diferente, por su alta tenacidad y por su baja resistencia mecánica que por la forma de sus dobleces, refuerzos y la capacidad que lo hace adecuado para ser utilizado en elementos de dobleces y apoyos, que cumpla con la normativa existente para mejorar sus propiedades mecánicas de tensión y resistencia. Para obtener una bisagra más robusta, es necesario establecer un factor de diseño óptimo, que cumpla tiene para manejar grandes cargas, sin cambiar la manera de Journal of Undergraduate Research 2015; Vol. (1): maquinaria [1] 2 Por su Alta tenacidad y Baja resistencia mecánica es utilizado para realizar los distintos dobleces que nuestra pieza requiere para dar un mejor resultado a la hora del modelado. La estrategia adecuada de diseño, la cual este ligada a los procesos de manufactura, está hecha para evitar una alta perdida de material, la cual repercute a elevar los costos de producción. 3.1 Diseño Estructural Para esquematizar esta bisagra se utilizará el simulador Autodesk Inventor Professional 2015. Figure # 1 Propiedades Químicas y mecánicas del Acero 1020 [2] Figura (2). Base de la bisagra concepto de los dobleces. 3. Diseño En la figura (2) se distingue claramente los tres *dobleces a El principal interés o afinidad de realizar el proyecto, es en 90°, los cuales forman una especie de “S”, de esta forma principio diseñar una bisagra, la cual contase con una aumenta la resistencia a la tensión de la bisagra. resistencia óptima, segura y estable, al estar sometida a cargas de una gran magnitud, tomando en consideración también el desgaste a la cual puede estar sometida la misma, teniendo en cuenta su factor de seguridad. Ya que al estar relacionada con el empleo del ser humano, ya sea directa o indirectamente, se considera al factor de seguridad una prioridad en una bisagra de este tipo. Figura (3) secciones de apoyos. El concepto de la bisagra está basado primordialmente en los En la figura (3) puede distinguirse los apoyos dados a la dobleces de un material, específicamente una lámina de sección interna de la bisagra. Estos representan en principio metal AISI 1020, definiendo que al doblar cualquier lamina , unos aliviadores de cargas. Durante las fases de diseño, se ya sea plegarla a 90° o a cualquier otro ángulo , aumenta su realizaron diferentes tipos de configuración entre los apoyos, resistencia y su rigidez.[3] analizando mediante el simulador cuál de estas brindaba la La proyección y propósito es diseñar los componentes de la mayor resistencia. Se llegó a la conclusión que una sección bisagra de la siguiente manera: con ángulos rectos en la parte interna de la bisagra brindara menos resistencia y no asimilara de manera óptima los Que cumplan con los estándares mínimos mundiales ya normalizados sobre el diseño de bisagras. Agregar los dobleces como refuerzos al material. Diseñar estructuras o soportes que permitan en zonas de esfuerzos, en cambio, la de sección circular asimila mayor cargas a comparación de las rectas y considerablemente la presión. [4] alta tensión o esfuerzos, y que en la bisagra, estos componentes asimilen las cargas de forma segura y a su vez brinden una mayor resistencia a la misma. a) b) reduce Journal of Undergraduate Research 2015; Vol. (1): 3 Figura (4). Simulación realizada con una fuerza de 1293.6 N Utilizando una soldadura “tig” con gas, y una varilla de acero lo cual equivalen a 60lbf. A) Bisagra con sección planar inoxidable para evitar la corrosión, la cual se explicará curva, b) bisagra con sección planar ángulos rectos. detalladamente en los procesos de manufactura., se realiza la Analizando la figura (4), se puede notar una considerable simulación sometiendo la bisagra a la misma carga de 60lbf reducción de la presión en la zona planar, se observa que en y se observa que la soldadura en su zona más crítica tiene un la sección interna recta se produce un esfuerzo principal de factor de seguridad de 3.5, lo que se produce un esfuerzo 332.4 MPa en cambio en la sección curva aprox. 53 MPa, lo principal de 67.5 MPa, argumentando de esta manera que la que implica una reducción del 83% de los esfuerzos soldadura brinda la firmeza necesaria para absorber las producidos por las cargas. cargas mínimas a las que puede estar sometida la bisagra. 3.3 Análisis de carga final 3.2 Soldadura Durante las fases de diseño, se contempló realizar los apoyos de forma maquinada, pero al notar los pronunciados cambios de sección de la bisagra, se pudo percatar de que la perdida de material por devaste, realizada en una fresa o torno, haría Fuerza Deform Fact.seg 1401.1 1509.2 1724.8 2048.2 .14 .15 .17 .5 2.93 2.58 2.0 1.5 Presion Max 108MPa 110MPa 130Mpa 295Mpa Lbf 65 70 80 95 una pérdida considerable de material Se puede notar que para 95 lb, la deflexión y factor de Figura (5) seguridad son bajos, por ende podemos delimitar que la carga máxima la cual puede soportar una bisagra es de 80 lb. Manteniendo una deformación considerable. 4. Proceso De Manufactura apreciación de las soldaduras La junta de tipo soldada, es un factor clave en una pieza mecánica, ya que si no se escoge una soldadura adecuada que vaya de acorde con el material que se desea unir, puede ocasionar a largo plazo una falla por esta sección del componente [3]. La finalidad del diseño y geometría requerida en los diversos parámetros propuestos en la sección anterior, muestra un factor de seguridad más eficiente en la elaboración de esta pieza mecánica. Básicamente, la bisagra se compone de dos secciones a las que se les une mediante un pasador, en donde una de las secciones se aferra a un cuerpo rígido mientras que la otra pivota y la bisagra se ve fija a estos cuerpos mediante pernos y tornillos. El desarrollo de esta pieza comprende la gran importancia de los procesos de manufactura, Teniendo en consideración el tipo de material que se busca, partimos de una pieza en bruto que se sometió a los siguientes procesos de mecanizado: Punzonado Se confeccionan los agujeros por cada golpe que realiza el punzón. La Determinación de la fuerza que se ejerce sobre la Figura (6) factor de seguridad y esfuerzo de la soldadura chapa permite evaluar o seleccionar el tipo de prensa que se ajuste a los parámetros de diseño. Journal of Undergraduate Research 2015; Vol. (1): 4 Cizallado 5. Resultados Este Proceso realiza el corte de una lámina de Acero AISI1020 de 5.5 por 2 pies con un calibre 7 para obtener las diversas piezas con las que se fabricara el diseño de la bisagra. Para nuestra simulación más afín a la vida real, se decide ensayar las cargas utilizando una puerta de calibre 20, 5m largo x 3m de alto, con relleno de polietileno. Todo esto Troquelado Para realizar la geometría de la parte inferior de la bisagra, se confeccionaron 4 dobleces para así lograr un cambio de sección que permite aumentar la rigidez del material. Estos dobleces comprometen la resistencia del material en el tramo horizontal del cambio de sección. genera una carga de 2500 N. Se dividirá la carga entre tres, con el concepto de que el mínimo de bisagras de una puerta es tres. De esta manera la carga sobre una bisagra es de 833. 33 N lo cual equivalen a 40Lbf. Figura (7) simulación con carga de 833.3 N Refuerzos Se suelda un refuerzo en la región critica de la pieza inferior, ya previamente descrita en la sección anterior. Un refuerzo tiene forma triangular y se coloca en el primer doblez. a) B) Deformación en su zona más crítica de: 0.084 mm Factor de seguridad mínimo de: 3 (soldaduras) Esfuerzo máximo sometido: 64MPa en la zona curva y 84MPa en la zona del pasador. Fig(8). Representación de los refuerzos en la bisagra. A. 5.1 Normativa 1935 (bisagras de un refuerzo triangular, B. Refuerzo en forma de arco. Soldadura solo eje) según la DIN Para unir los refuerzos a la bisagra se sueldan mediante soldadura TIG con Gas, la que prolonga la durabilidad de la La norma clasifica las bisagras en cuatro categorías de unión metal- metal y proporciona una mayor longevidad utilización y definir el momento de giro máximo, que resulta ante la corrosión.[5] de la resistencia de fricción generada durante la prueba de durabilidad. La norma solo es válida para hojas de puertas que no sobrepasan un peso de 160kg. [6] Ensamblado de la Bisagra La Bisagra se une por medio de 4 pernos en la parte inferior y 5 pernos en la parte superior. Los pernos utilizados son ANSI Trimmed Hex Head Machine (M6) (1)*(55). Código de clasificación para la bisagra diseñada 3 7 2 1 1 2 1 14 Journal of Undergraduate Research 2015; Vol. (1): 5 . Conclusión Este paper presento la idea de tomar un elemento mecánico ya existente e idear una geometría en que su enfoque sea asimilar de una mejor manera las cargas y mayor seguridad. El cual fue el análisis de diseño y manufactura de una bisagra con cambios de sección, dobleces y apoyos. Los análisis de las secciones curvas, de los dobleces, del cambio de geometría propuestos al momento de modelarla, demuestra que se logra cumplir con los parámetros establecidos como son los de carga, desplazamiento y factor de seguridad. Entre las limitaciones de la investigación se tiene la no realización de un ensayo con los componentes ya manufacturados ya que de esta manera se podría evidenciar con mayor precisión las cargas asimiladas. Referencias [1] J. Peláez y V. Burbano. Análisis de la soldabilidad de aceros inoxidables con aceros de medio carbono. Universidad Tecnológica de Pereira. Pereira. 2008 [2] José Luddey Marulanda Arevalo, Victor Manuel Burbano, Jaime Andrés Peláez“Analysis of stainless steel weldability with medium and low carbon by SMAW steel”Revista Facultad de Ingeniería, UPTCJulio - Diciembre de 2013, Vol 22, No. 35. [3] Omar Eraso Guerrero, PROCESOS DE MANUFACTURA, Universidad Nacional Abierta y a Distancia – UNAD, 2008. [4] Emilio Cortés, Geometría de equilibrio de estructuras en arco, Departamento de Física, Universidad Autónoma Metropolitana, Iztapalapa, 2008. [5] J.M. Gómez de Salazan, A. Ureña, E. Villauriz, S. Manzanéelo, e I. Barrena, Soldadura TIG y MIG de las aleaciones de aluminio 6061 y 7020. Estudios microestructurales y de propiedades mecánicas, Madrid España, 1998. [6] Ersnt Schulte, Heinz Schulte, Informacion sobre las normas europeas, tecnica del sistema para puertas, Alemania, 2005.