DERECHOS RESERVADOS

Anuncio

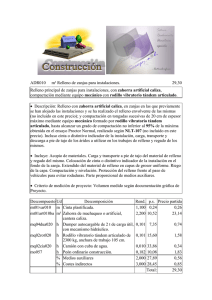

UNIVERSIDAD RAFAEL URDANETA FACULTAD DE INGENIERIA ESCUELA DE INGENIERIA CIVIL OS H C E R DE DO A V R E RES S DISEÑO DE MORTERO PARA RELLENOS DE DENSIDAD CONTROLADA, CON ARENAS DEL MUNICIPIO MARACAIBO ESTADO ZULIA TRABAJO ESPECIAL DE GRADO PARA OPTAR POR EL TITULO DE INGENIERO CIVIL PRESENTADO POR: BR. PULGAR SALAS, MARCOS R. C.I. 14.262.225 TUTOR ING. JOSE LUIS HERNÁNDEZ MARACAIBO, ENERO DE 2005 DEDICATORIA A Dios, que medio la oportunidad de haber llegado aquí. A mis padres Chinca y Alexi, que con su esfuerzo, apoyo y confianza DO A V R E RES S en mí me ayudaron a alcanzar otra meta en la vida como lo es el título de OS H C E R DE Ingeniero Civil. A mi hermana y hermanos que desde pequeño con sus buenos consejos y oraciones me ayudaron en la formación. A toda mi familia, por la ayuda que de una u otra manera me dieron a lo largo de la carrera, en especial a mis tíos Dilda e Israel por sus sabios consejos. A mis amigos, en especial Juvenal y Wilfredo, que siempre estaban presentes en las buenas y en las malas. A mi Gorda, que en todo momento estuvo tendiéndome su mano en los momentos difíciles, a sus padres, que estuvieron pendiente de mí como su propio hijo, brindándome todos sus consejos y colocando a Dios por delante en todas las metas trazadas. MARCO RODOLFO DEL ESPÍRITU SANTO PULGAR SALAS AGRADECIMIENTOS Quisiéramos brindarles inmensos agradecimientos a todas las personas que de una u otra manera nos ayudaron en la ejecución de esta OS D A V R E Hernández, Ingeniero Civil por A mi amigo y apreciado Tutor José Luis S E R S HO C E R E ser la persona que planteo la idea de este tema. D Investigación, en especial deseamos expresarlo a las siguientes: Violeta de Matos, Ingeniero Civil, Profesora, Amiga, quien nos brindó la ayuda en el momento necesario para llevar a hacer realidad esta investigación. El Servicio Autónomo de Ensayo de Materiales (SAEMA) ubicado en la Ciudad de Maracaibo, quien se encarga del Control de Calidad de muchas de las obras que se ejecutan en el Estado, públicas y privadas; por ser el instrumento fundamental para que pudiéramos cumplir los objetivos más fundamentales del trabajo. A mis profesores, quienes nos brindaron la más acertada enseñanza para emprender un futuro como Ingenieros de la República. A todo el personal que labora para la empresa Concretos y Construcciones Faría, S.A. por su valiosa enseñanza y oportunidades brindadas. LOS AUTORES Pulgar S., Marco R. y Ruiz A., Wilfredo R. Diseño de Mortero para Rellenos de Densidad Controlada, con arenas del Municipio Maracaibo Estado Zulia. Maracaibo. Universidad Rafael Urdaneta. Facultad de Ingeniería. Escuela de Ingeniería Civil. Tesis de Grado. RESUMEN OS D A V R E una mezcla de arena-cemento La finalidad de esta investigación R fueE diseñar S S y aditivo incorporador de O aire, de resistencia a la comprensión de 4 a 7 CH ERserEutilizado Kg/cm ,D para como relleno, el cual sea excavable y cuya 2 densidad sea controlada. Se realizaron pruebas en mezcla de laboratorio con dos tipos de arena (Arena del Lago de Maracaibo y Arena del Río Palmar), realizando pruebas de asentamiento, ensayo destructivos de 128 probetas cilíndricas ensayadas en diferentes edades (7,14 y 28 días de curado húmedo) para demostrar su resistencia a la comprensión y conocer su densidad. Así mismo se estudiaron los costos de los materiales utilizados para este tipo de relleno y comparados con los del sistema de relleno tradicional. Se concluye que la arena del Lago de Maracaibo es la más apropiada económicamente hablando para realizar la mezcla de RDC, ofreciendo resistencia a la comprensión en promedio de 5 Kg/cm2 y una densidad 1500 Kg/m3, abriendo la posibilidad de reemplazar totalmente el sistema de rellenos tradicionales siempre que exista un buen control de calidad en la utilización del RDC eliminando automáticamente el problema de los hundimientos a parte de la ventaja que ofrece el material en el pronto desarrollo en la ejecución de obras debido a su facilidad de colocación. Palabras Claves: Mortero, Densidad, Relleno, Compactación, Ensayos. INDICE GENERAL DEDICATORIA .............................................................................................. .iii AGRADECIMIENTO. ......................................................................................Iv OS D A V R E ÍNDICE GENERAL.......................................................................................... vi S E R S O H REC ÍNDICE D DEE TABLAS ..................................................................................... viii RESUMEN .......................................................................................................v INTRODUCCION ........................................................................................... .9 CAPÍTULO I. PNATEAMIENTO DEL PROBLEMA PLANTEAMIENTO SDEL PROBLEMA .........................................................11 FORMUALCUION DEL PROBLEMA. ............................................................12 OBJETIVOS DE LA INVESTIGACION. .........................................................13 OBJETIVO GENERAL ...................................................................................13 OBJETIVOS ESPECÍFICOS..........................................................................13 JUSTIFICACION E IMPORTANCIA DE LA INVESTIGACION ......................13 DELIMITACION DE LA INVESTIGACION .....................................................14 DELIMITACION ESPACIAL ...........................................................................14 DELIMITACION TEMPORAL.........................................................................14 CAPÍTULO II. MARCO TEORICO ANTECEDENTES..........................................................................................16 FUDNAMENTACION TEORICA ....................................................................18 DEFINICION DE TÉRMINOS BÁSICOS .......................................................34 SISTEMA DE VARIABLES E INDICADORES ...............................................38 CAPÍTULO III. MARCO METODOLOGICO TIPO DE INVESTIGACION............................................................................40 POBLACION Y MUESTRA ............................................................................40 TÉCNICAS DE RECOPILACION DE LA INFORMACION .............................41 DO A V R E RES S METODOLOGIA EMPLEADA........................................................................41 OS H C E R DE CAPITULO IV. ANÁLISIS E INTERPRETACION DE RESULTADOS ANÁLISIS E INTERPRETACIÓN DE RESULTADOS....................................51 CONCLUSIONES ..........................................................................................67 RECOMENDACIONES..................................................................................68 ANEXOS........................................................................................................69 INDICE DE TABLAS TABLA 1 ........................................................................................................58 TABLA 2 ........................................................................................................59 TABLA 3 ........................................................................................................60 DO A V R E RES S TABLA 4 ........................................................................................................61 OS H C E R DE TABLA 5 .......................................................................................................62 TABLA 6 ........................................................................................................63 TABLA 7 ........................................................................................................64 TABLA 8. .......................................................................................................65 TABLA 9 ........................................................................................................80 INTRODUCCION El siguiente tema de investigación desarrolla el diseño, colocación y excavabilidad de un material utilizado como relleno denominado RDC: DO A V R E RES S Relleno de Densidad Controlada. El mismo está constituido por arena dulce, OS H C E R DE cemento pórtland tipo I, agua y aditivo incorporador de aire. Alcanzando una densidad promedio de 1800 Kg/m3 lo que equivale prácticamente a las densidades encontradas en ciertas arenas. Es importante señalar que la presencia de cemento no implica el trato del mismo como mortero estructural. El esfuerzo o la resistencia a los 28 días de curado húmedo, en una máquina universal alcanza valores comprendidos entre 6 y 7 Kg/cm2 que corresponde a un suelo de alta capacidad de soporte. El Relleno de Densidad Controlada representa una alternativa tecnológicamente aceptada en varios países como el sustituto ideal de los rellenos tradicionales, los cuales cuando carece de un buen material y una compactación eficiente trae como consecuencia hundimiento en la superficie del pavimento. Esta problemática es muy común en la zanja utilizada para los colectores de aguas servidas y aguas blancas. De acuerdo a los resultados en esta investigación el RDC de utilizarse en las zanjas anteriormente mencionadas, el problema de los hundimientos mejoraría en gran medida con tendencia a desaparecer, al mismo tiempo ofrece la ventaja de disminuir el tiempo de ejecución de obras (Servicios públicos, cloacas, acueductos) debido a su facilidad de colocación. OS H C E R DE DO A V R E RES S OS H C E R DE DO A V R E RES S CAPÍTULO I: EL PROBLEMA 9 CAPITULO I 1. PLANTEAMIENTO DEL PROBLEMA. OS D A V R Econsume gran cantidad de S E cloacas y acueductos en el S sector urbano, R CHOindebidas a terceros. Durante la colocación, tiempo yD causan EREmolestias Actualmente la ejecución de obras públicas específicamente en mantenimiento o reemplazo de tramos de tuberías se ejecutan diversas etapas, comprendida entre la excavación y la compactación del material, siendo esta última etapa la más prolongada y laboriosa; esto motivado a que responde al método de relleno tradicional para zanjas, el cuál consiste en la colocación y compactación en capas de 20 cm de material, ya sea excavado o transportado al lugar, hasta la capa de rodamiento; la desventaja del método radica en el tiempo empleado para compactar cada capa, además la disposición a los lados de la zanja del material excavado se convierte en un obstáculo para el tránsito, generando en contrariedades para los vehículos y peatones; aunado existen en muchos casos falta de control de calidad por parte del ente contratante sobre la obra en ejecución. Desde el punto de vista técnico se ha de señalar que el método anteriormente expuesto, requiere que el porcentaje de compactación de cada capa sea alcanzado, en un 95%, que de no lograrse , traerá como consecuencia asentamientos importantes en las vías una vez que son sometidas al tránsito automotor. La situación empeora en época de lluvias donde generalmente no se consiguen rellenos idóneos que alcancen la máxima compactación requerida. Maracaibo no escapa de lo antes planteado, es frecuente ver la lucha entre el ente contratante y el contratista por la necesidad de lograr mejoras en rendimientos y 10 resultados óptimos en lo que a compactación se refiere, para evitar en el futuro asentamientos importantes; sumando a lo difícil que resulta conseguir dichos materiales para acometer obras de este tipo. DO A V R E RES S Es frecuente ver en muchos calles de la ciudad cierres prolongados OS H C E R DE del libre transito vehicular. entorpecimiento por la construcción de colectores, generando incomodidades debido al 1.1. FORMULACION DEL PROBLEMA. En función de la problemática planteada se establecen las siguientes interrogantes: • ¿Existirá un material que reemplace el sistema tradicional de relleno para zanjas con material granular?. • ¿Se podrá reducir el tiempo de ejecución de la obra para aminorar la molestias a terceros con la aplicación de un sistema de relleno para zanjas de mayor calidad?. • De existir un sistema de relleno para zanjas ¿podrá éste sustituir los ensayos de campo por ensayos previamente ejecutados en laboratorio?. • ¿Lograrán estos ensayos de laboratorio regirse bajos especificaciones?. • ¿Será factible reemplazar el sistema tradicional de relleno por otro que económicamente sea más favorable?. 11 1.2. OBJETIVO DE LA INVESTIGACION. Objetivo General. Diseñar una mezcla de arena-cemento y aditivo incorporados de aire, de resistencia a la compresión de 4 a 7 Kg/cm2 , para ser utilizado como DO A V R E RES S relleno, el cual sea excavable y cuya densidad sea controlada. OS H C E R DE Específicos. Objetivos • Realizar pruebas en mezclas de laboratorio con diferentes arenas, comprobando asentamiento, resistencia a la compresión (esfuerzo) y densidad del material (R.D.C). • Determinar mediante prueba de laboratorio cual es la arena del municipio Maracaibo y aditivo recomendable para la elaboración de la mezcla a ser utilizada como rellenos de densidad controlada (RDC). • Demostrar económicamente el valor por metro cúbico de relleno con RDC, en una zanja para tuberías de aguas negras y compararlo con el valor del relleno tradicional. 1.3. JUSTIFICACIÓN E IMPORTANCIA DE LA INVESTIGACIÓN. Actualmente en países desarrollados, las compañías de servicio exigen los rellenos de densidad controlada en lugar de suelos compactados, para el rellenado de los espacios alrededor de las conducciones y cañerías, debido a que el material fluye por debajo de las conducciones brindando un soporte uniforme sin que ocurran vacíos, por ser autonivelantes. Este sistema aventaja al sistema tradicional en el rendimiento de ejecución de la obra, debido a que no es necesario el uso de capas 12 compactadas de diversos materiales mediante máquinas para tales fines (rana compactadora), y por ende una humedad óptima para el mismo, pues este relleno (RDC) consiste en una mezcla compuesta por arena, agua, cemento, aditivo incorporador de aire; conformándose un material DO A V R E RES S homogéneo de resistencia a la compresión por su dosificación y de fácil OS H C E R DElos volúmenes de material excavado, debido a que no es se reducen remoción para operaciones futuras de mantenimiento. Cabe destacar que necesario la penetración de equipos de compactación a la zanja. En vista de lo anteriormente expuesto; se presenta la necesidad de que los organismos oficiales reemplacen los rellenos tradicionales con material granular por los rellenos fluidos o (RDC); los cuales brindan una mayor rapidez de ejecución cumpliendo a su vez con las especificaciones que rigen los porcentajes de compactación de los suelos, eliminado así los hundimientos ocasionados por asentamientos en los rellenos de la zanja. 1.4. DELIMITACION DE LA INVESTIGACIÓN. DELIMITACION ESPACIAL. Este estudio se realizará en el municipio Maracaibo y municipios adyacentes, en el Estado Zulia, Venezuela. Los ensayos de laboratorio se ejecutarán en el Servicio Autónomo de Ensayo de Materiales (SAEMA) situado en la ciudad de Maracaibo. DELIMITACION TEMPORAL. La investigación se pondrá en ejecución durante el lapso comprendido entre Abril 2004 y Diciembre 2004. Los ensayos se realizarán en el mes de Julio de 2004. 13 OS H C E R DE DO A V R E RES CAPITULO II: MARCO TEORICO S CAPITULO II 2.-MARCO TEORICO. DO A V R E RES S En esta etapa del proceso de la investigación, es necesario orientar y OS H C E R E formuladosD e integrar la teoría a la práctica del problema a solucionar. establecer las bases teóricas de la misma para soportar los objetivos 2.1- ANTECEDENTES. Buscando relación con la investigación en estudio, se indagó en tesis de opción a grado, trabajos de ascenso, tesis doctorales y folletos, para permitir ilustrar y familiarizar en mayor grado al lector. Basados en estudio realizados en cuanto a morteros, arenas compactadas hidráulicamente, estudios de densidades de los materiales, capacidad soporte de suelo, etc; se citarán a continuación algunos de estos temas relacionados con la presente investigación: Según FERNÁNDEZ (2003) en trabajo de investigación titulado Evaluación de la Capacidad Soporte en Arenas sin Cohesión Compactadas Hidráulicamente, (arena del lago), se demuestra que no fue posible determinar el óptimo valor en cuanto a capacidad soporte que ellas podrían alcanzar; no pudiéndose establecer una comparación confiable que permitiera estimar que tan cerca o lejos podrían estar los valores de capacidad soporte en estas arenas. 16 Según BELISARIO y CHAVEZ (2003) en tesis titulada “Correlación Valor del Impacto Martillo CLEGG y densidad de campo”, cuya finalidad era resaltar los ensayos de campo para la obtención de la densidad, permitiendo controlar el grado de compactación alcanzado después de las DO A V R E RES S operaciones de apisonamiento de los materiales utilizados en rellenos o OS H C E R DE pueden deberse resultados, terraplenes, Estos concluyeron que la correlación entre ellas no es confiable. a factores como: Tipo de suelo ensayado, contenido de humedad, alto porcentaje de finos, entre otros. Es importante destacar la relación que guarda las investigaciones antes señaladas con el tema de investigación en estudio, por cuanto la compactación o densificación de los suelos es uno de estos problemas constructivos a los que un Ingeniero no escapa, dada la variedad de aplicaciones en campo, representando cada una un caso particular. Entre estos casos se encuentran los rellenos en zanjas para líneas de servicios públicos; haciéndose común la compactación con varios tipos de materiales: Arenas, caliche, arcilla y otros suelos, en donde el primero se compacta mediante “Compactación Hidráulica”, y los otros con equipos de apisonamiento y vibrado que ameritan un estricto control, desde la escogencia del suelo hasta los respectivos ensayos de densidad de campo. Todo esto con el único objetivo de lograr eliminar a futuro hundimientos dañinos en el pavimento. 17 2.2- FUNDAMENTACION TEORICA. 2.2.1 COMPACTACION. OS D A V R Een contacto las unas con las S partículas de suelo son obligadas a estar mas E R S HO del índice de vacíos, empleando medios C E otras, mediante una reducción R E D La compactación de suelos es el proceso artificial por el cual las mecánicos, lo cual se traduce en un mejoramiento de sus propiedades. La importancia de la compactación de suelos estriba en el aumento de la resistencia y disminución de la capacidad de deformación, que se obtiene al someter el suelo a técnicas convenientes que aumentan el peso específico seco disminuyendo sus vacíos. Por lo general, las técnicas de compactación se aplican a rellenos artificiales tales como cortinas de presas de tierra, diques, terraplenes para caminos y ferrocarriles, bordes de defensas, muelles, pavimentos, etc. Los métodos empleados para la compactación de suelos dependen del tipo de materiales con que se trabaje en cada caso; en los materiales puramente friccionantes como la arena, los métodos vibratorios son los más eficientes, en tanto que en suelos plásticos el procedimiento de carga estática resulta el mas ventajoso. En la práctica, estas características se reflejan en el equipo disponible para el trabajo, tales como: plataformas vibratorias, rodillos lisos, neumáticos o patas de cabra. 18 • Fundamentos de la compactación. Los fundamentos de la compactación no están perfectamente explicados, sin embargo, se reconoce que el agua juega un papel importante, especialmente en suelos finos. Es así como existe un contenido DO A V R E RES S de humedad óptima (Wop) para suelos finos, para el cual el proceso de OS H C E R DEespecífico seco máximo (ﻻmax o DMCS). decir, un peso compactación dará un peso máximo de suelo por unidad de volumen, es Para bajos contenidos de humedad, el agua está en forma capilar produciendo compresiones entre las partículas constituyentes del suelo, lo cual tiende a la formación de grumos difícilmente desintegrables que dificultan la compactación. El aumento del contenido de humedad hace disminuir esta tensión capilar en el agua, haciendo que una misma energía de compactación produzca mejores resultados. Si el agua es tal que se tienen parte importante de los vacíos llenos de agua, esta dificulta el desplazamiento de las partículas de suelo produciendo una disminución en la eficiencia de la compactación. Por esta razón se habla de una humedad óptima para suelos finos, para el cual el proceso de compactación dará un peso máximo de suelo por unidad de voluì¥Á q` ð ¿ É¨ 19 bjbjqPqP OS H C E R DE DO A V R E RES S 20 <¬ : : ¬r & ÿÿ ¸ ¸ ÿÿ ¸ ¸ Ì , ì¥Á q` ÿÿ ð ¿ OS H C E R DE ¤ ¸ 5 ¸ 5 ¸ 5 ɨVADO R E RES 8 S H5 21 bjbjqPqP OS H C E R DE DO A V R E RES S 22 <¬ : : ¬r & ÿÿ ¸ ¸ ÿÿ ÿÿ ¸ ¸ Ì ¤ ¸ 5 ¸ 5 ¸ 5 DO A V R E RES 8 S H5 , fica, empleada en dicho proceso. Por energía específica se entiende la OS H C E R por unidadD deE volumen. energía de compactación la energía de compactación suministrada al suelo La secuencia práctica para definir las características del proceso que resultará en una compactación óptima, es la siguiente: Cuando se va a realizar una obra en la que el suelo vaya a ser compactado, se obtienen muestras de suelo que se van a emplear, sometiéndolas en laboratorio a distintas condiciones de compactación hasta encontrar alguna que garantice un proyecto seguro, y que a la vez pueda lograrse económicamente con la maquinaria existente. En terreno se producen las condiciones de laboratorio adoptadas para el proyecto, finalmente una vez iniciada la construcción se verifica la compactación lograda en terreno con muestras elegidas al azar para comprobar si se están satisfaciendo los requerimientos del proyecto. En resumen, el propósito de un ensayo de compactación de laboratorio, es determinar la correcta cantidad de agua de amasado a usar cuando se compacte el suelo en terreno, y el grado de compacidad que puede esperarse al compactarse el suelo en este grado de humedad óptimo. Para cumplir este propósito, un ensayo de laboratorio debe considerar una compactación comparable a la obtenida por el método que se utilizará en terreno. 23 • Beneficios de la compactación 9 Aumenta la capacidad para soportar cargas: Los vacíos producen debilidad del suelo e incapacidad para soportar cargas pesadas. DO A V R E RES S Estando apretadas todas las partículas, el suelo puede soportar OS H C E R DEel hundimiento del suelo: Si la estructura se construye en el Impide cargas mayores. 9 suelo sin afirmar o afirmado con desigualdad, el suelo se hunde dando lugar a que la estructura se deforme (asentamientos). Donde el hundimiento es más profundo en un lado o en una esquina, por lo que se producen grietas o un derrumbe total. 9 Reduce el escurrimiento del agua: Un suelo compactado reduce la penetración de agua. El agua fluye y el drenaje puede entonces regularse. 9 Reduce el esponjamiento y la contracción del suelo: Si hay vacíos, el agua puede penetrar en el suelo y llenar estos vacíos. El resultado sería el esponjamiento del suelo durante la estación de lluvias y la contracción del mismo durante la estación seca. 2.2- 2.- Pruebas de compactación Actualmente existen muchos métodos para reproducir al menos teóricamente en laboratorio las condiciones dadas de compactación en terreno. Históricamente, el primer método, respecto a la técnica que se utiliza actualmente, es el Proctor y que es conocido como Prueba Proctor estándar. Siendo el más empleado actualmente la prueba Proctor modificado, en el que se aplica mayor energía de compactación que el estándar y al mismo tiempo más de acuerdo con las solicitaciones que las 24 modernas estructuras imponen al suelo. También para algunas condiciones se utiliza el Próctor de 15 golpes. Todos ellos consisten en compactar el suelo, con condiciones variables que se especifican en la (tabla # 09). DO A V R E RES S OS H C E R DE bajo la malla #4 = 4.76 mm, un buen criterio es considerar 80% en peso como Los métodos que se emplean con suelos que tienen un alto % de partículas mínimo. Los métodos 2 y 4 se emplean con suelos que tienen un % importante de partículas mayores a la malla #4 y menores que ¾’’. La energía específica de compactación se obtiene aplicando la siguiente formula: Ee = N * n * W * h V Donde Ee : = Energía especifica N = Numero de golpes por capa n = Numero de capas de suelo W = Peso del pisón H = Altura de caída libre del pisón V = Volumen del suelo compactado. Con este procedimiento de compactación, Próctor estudió la influencia que ejercía en el proceso el contenido inicial de agua de suelo. Observó que a contenidos de humedad crecientes, a partir de valores bajos, se obtenían mas altos pesos específicos secos y, por lo tanto, mejores compactaciones de suelo, pero que esa tendencia no se mantenía indefinidamente, sino que al pasar la humedad de un cierto valor, los pesos específicos secos obtenidos 25 disminuían, resultando peores compactaciones en la muestra. Es decir, que existe una humedad inicial denominada humedad optima, que produce el máximo peso especifico seco, que puede lograrse con este procedimiento de compactación y, por consiguiente, la mejor compactación del suelo. DO A V R E RES S Los resultados de las pruebas de compactación se grafican en curvas que OS H C E R DE relacionan el peso específico seco versus el contenido de agua para diferentes suelos. 2.2.3 RELLENOS EN ZANJAS. El sistema de rellenos para zanjas y excavaciones en general utilizados en nuestro país durante un largo tiempo, se ha constituido por la compactación de varias capas del suelo extraído del mismo lugar; dicha compactación se ejecuta mediante la aplicación de energía mecánica (ranas, bailarinas, sapos, y otros), y de una humedad óptima del material a compactar. Lo anteriormente expuesto se realiza en capas para evitar los continuos asentamientos del suelo compactado posterior a su ejecución; se coloca como base una capa granular de canto rodado utilizado para el control de humedad dentro de la excavación o zanja. Luego es colocada una capa de nivelación con la finalidad de dar pendiente a la tubería utilizando un agregado fino. Sobre la parte superior de la tubería es colocada una capa de 20 cm de arena para proteger la misma luego el resto se compacta con material extraído de la excavación o en algunas oportunidades provenientes de material de préstamo; este proceso se repite hasta alcanzar la cota inferior de la carpeta asfáltica existente. 26 Las condiciones exigidas para suelos compactados en zanjas establece ejecutar la compactación en capas de 20 cm, pero esto no se cumple a cabalidad, debido a las propias dificultades de factores tales como: Disponibilidad del material adecuado, lograr el nivel de compactación suficiente y uniforme en todas las S O esto; asentamientos D A V R RESE capas. Generando y OS H C E R DE con los consiguientes problemas al tránsito circulante, a las (carpeta asfáltica), deformaciones que ocasionan el hundimiento de los pavimentos superiores comunidades cercanas y a los elementos que la conforman; sin olvidar los altos costos de reparaciones necesarias que ello acarrea. 2.2.4 MORTEROS PARA RELLENOS CON DENSIDAD CONTROLADA: (RDC) Es un material de relleno compuesto básicamente por cemento Pórtland, agregado fino, agua y aditivos con la función de actuar como fluidificante de la mezcla e incorporador de aire en forma controlada. Es un material de origen cementicio, muy homogéneo que en estado fresco fluye como si fuera un líquido, sin segregar y exudar, transformándose una vez endurecido en una estructura estable que soporta cargas como si fuera un sólido. • Propiedades del relleno con densidad controlada. Las propiedades de los RDC se encuentran entre las correspondientes a los suelos y el concreto propiamente dicho, su preparación se da a partir de materiales similares a los empleados en el concreto tradicional y se coloca con 27 un equipo semejante a la del mismo. Sin embargo, una vez en servicio, presenta las características propias de los suelos. DO A V R E RES S OS H C E R DE que distingue a este material de los otros empleados para Es la propiedad • Fluidez. rellenos. Permite que los materiales sean autonivelantes, que fluyan y rellenen huecos y sean autocompactables sin necesidad de emplear equipos de colocación y compactación convencionales. Es semejante en su aspecto a un mortero autocompactante. Una buena fluidez se logra cuando no se produce segregación apreciable y el material se extiende como mínimo 200 mm de diámetro. Los Rellenos fluidos diseñados adecuadamente no deben presentar segregaciones, exudaciones y retracciones de volumen. En este último punto algunos presentan una leve expansión luego de fraguados. • Fraguado. Se define al tiempo de fraguado como el período entre el estado plástico y el endurecido del Relleno fluido, en el que no tiene todavía suficiente resistencia como para soportar el peso de una persona. Depende de la cantidad de agua y de la velocidad de exudación de la misma. Si el agua desaparece, las partículas sólidas se realinean y se ponen en contacto íntimo, brindando rigidez a la mezcla. 28 Los factores que afectan el tiempo de fraguado son los correspondientes a un producto cementicio, y son: · El contenido de humedad de la mezcla. · Temperatura. DO A V R E RES S OS H C E R DE y el grado de saturación del suelo circundante. · La permeabilidad · El tipo y la cantidad de los materiales cementicios. • Resistencia a la Compresión. Las resistencias medias a la compresión a 28 días, de los Morteros Fluidos más comúnmente comercializados en nuestro mercado, se encuentran entre 5 Y 12 kg/cm2 que son semejantes a los que corresponden a un suelo bien compactado, también se pueden lograr mayores resistencias a la compresión con el aumento del contenido de cemento. • Valor Soporte (CBR). Valores soportes CBR a 56 días para los diseños empleados en el relleno de base están en valores entre 60% y 130%. • Densidad. Según los materiales que se emplean en la mezcla, los valores oscilan entre 1350 kg/m3 y 1700 kg/m3. • Aislamiento y conductividad térmica. No se puede considerar a este tipo de material como buen aislante, pero el empleo de aire incorporado ayuda a reducir la densidad y aumenta el valor de aislamiento. 29 • Permeabilidad. Es semejante a la que se logra con los rellenos granulares con valores entre 10-2 y 10-3 cm/seg. • OS H C E R DE DO A V R E RES S Contracción por secado. Los Rellenos fluidos no son afectados por este tipo de contracción. • Compatibilidad con los materiales plásticos. El material plástico se emplea comúnmente para la protección de cables subterráneos y los Rellenos fluidos son compatibles con ellos. • Preparación y colocación en obra Los Rellenos fluidos se preparan utilizando los mismos elementos empleados habitualmente para los hormigones y morteros. Esto hace que sean fácilmente suministrables desde las plantas concreteras. Al igual que los hormigones, los materiales se dosifican y mezclan en un orden preestablecido obteniéndose un producto uniforme con características reológicas perfectamente controladas. La colocación de los Rellenos fluidos se puede realizar con los medios comunes empleados en obra; se vierte desde la canaleta del camión mezclador trompo, empleando baldes movidos por grúas, cintas transportadoras o incluso bombeado. 30 • CONTROL DE CALIDAD El control de los Rellenos fluidos (RDC) se puede realizar de acuerdo con los requisitos e importancia de cada obra. Las resistencias se determinan mediante OS D A V R Eresistencia inicial que presentan. S en el manejo de las mismas, debidoR a la baja E S O En obra, laD trabajabilidad se determina habitualmente mediante el uso del cono ERECH el ensayo a la compresión de probetas cilíndricas, teniendo un cuidado extremo de Abrams. Aplicaciones. Los Rellenos Fluidos se diseñan para cubrir las necesidades más diversas cuando se recurre a los materiales de relleno. Se pueden citar algunos casos: 9 Materiales no estructurales: Fue la primera aplicación conocida de los Rellenos fluidos; estos materiales resultan ideales para el relleno de todo tipo de zanjas de servicio, siendo muy ventajosos frente al relleno tradicional con materiales granulares. Actualmente tanto en Estados Unidos como en Francia, las compañías de servicios especifican los Rellenos Fluidos en lugar de los suelos compactados, para el rellenado de los espacios alrededor de las conducciones y cañerías. El material fluye por debajo y alrededor de las conducciones, brindando un soporte uniforme, sin que ocurran vacíos. Como son autonivelantes, los Rellenos fluidos eliminan el peligro de dañar las conducciones durante el proceso de compactado mecánico. 31 Cuando se prevean operaciones futuras de mantenimiento de las redes de servicio, los rellenos se pueden ajustar a resistencias a comprensión muy bajas que lo transforme en excavables con retroexcavadoras comunes. Debido a que los Rellenos fluidos fluyen y no es necesaria su compactación, son ideales para DO A V R E RES S colocar en áreas de difícil acceso, donde apisonar un suelo o un relleno OS H C E R E de espacios vacíos bajo pavimentos existentes, rellenos de típicos, el D relleno granular resulta ser casi imposible. Se pueden mencionar como ejemplos estructuras subterráneas abandonadas como alcantarillas, tuberías, túneles, tanques de almacenamiento de combustibles o disolventes, pozos, cloacas, etc. La aplicación más reciente y novedosa es el relleno de micro túneles realizados para las conducciones de gas construidos en Italia. Esta nueva aplicación ha permitido realizar rellenos de una longitud de más de 600 m. con total éxito. Por la baja densidad y precio de los mismos, se utilizan habitualmente como contrapiso, ya sea sobre terreno natural o sobre estructuras. Son ventajosos, también, en el relleno de las zanjas de servicio alojadas en los tableros de puentes. Los Rellenos fluidos se aplican a la renovación y saneamiento de suelos contaminados en áreas urbanas e industriales, y en la construcción y mantenimiento de pavimentos. Para este caso, su uso está limitado a proporcionar sub-bases estables y resistentes. 9 Materiales estructurales. Mediante una dosificación adecuada de la mezcla, se puede obtener un Relleno fluido de características estructurales, con resistencias a compresión que pueden alcanzar los 10 MPa. 32 Estos materiales tienen aplicación en los casos siguientes: 9 Rellenos estructurales. Se pueden emplear como capas de regularización bajo cimentaciones en reemplazo de concretos de DO A V R E RES S limpieza, proporcionando capas de apoyo uniformes que ayudan a OS H C E R DE distribuir mejor las cargas. 9 Bases y sub.-bases. Pueden aplicarse a la construcción de áreas destinadas a tránsito liviano. 9 Lechos para conducciones. Constituyen son una solución para construir lechos donde se apoyen todo tipo de conducciones y también para envolverlas y protegerlas. Su gran fluidez permite penetrar entre las tuberías, recubriéndolas y protegiéndolas en el caso de futuras reexcavaciones. Si se los trata con colorantes, sirven para poner en evidencia la presencia de una conducción de servicio, evitando la posible destrucción de las mismas. 2.2.5 VENTAJAS O IMPORTANCIA El uso de los Rellenos fluidos presenta un sinnúmero de ventajas respecto a los materiales granulares. Entre otros: • Disponibilidad. Cualquier planta concretera puede suministrar el Relleno fluido. • Suministro a las obras. Los Rellenos fluidos se entregan según el volumen requerido y de la forma habitual con camiones concreteros. 33 • Puesta en obra. La rapidez y la ausencia de compactación en la puesta en obra resultan muy ventajosas, logrando ahorros apreciables en el empleo de mano de y de maquinaria. • OS H C E R DE Versatilidad. DO A V R E RES S Los rellenos fluidos se adaptan a las necesidades concretas de cada tipo de obra. Así, se logran a pedido, materiales más o menos livianos, con una mayor o menor fluidez y resistencia, etc. • Seguridad. La puesta en obra de los rellenos fluidos hace innecesaria la permanencia del personal dentro de las zanjas, lo que evita los accidentes por posibles derrumbes de los laterales. • Homogeneidad y calidad de la obra. Dado que los Rellenos fluidos se fabrican con técnicas industriales muy controladas, la estructura final es más homogénea y segura respecto al cumplimiento de los requisitos exigidos. • Menor ocupación de las vías. Dado que el cerramiento de las zanjas no requiere el acopio de materiales "in situ", las calzadas y las aceras permiten una mayor circulación, tanto del tránsito vehicular como el peatonal. • Habilitación rápida al tránsito. 34 Los Rellenos fluidos son capaces de endurecer y aceptar el recubrimiento luego de 5 a 8 h de su aplicación, necesitando solamente 24 - 36 h, para poder ser transitable. OS D A V R S Francia y Reino Unido cuenta ya con más deEtreinta años de experiencia con E R S HO Además estos productos aparecen ya C E resultados muy satisfactorios. R E D El uso de los Rellenos fluidos en Estados Unidos, Canadá, Suiza, Italia, específicamente definidos como materiales diferenciados de los concretos y de los morteros tradicionales. En nuestro país, la utilización de los Rellenos fluidos se encuentra en franca expansión y ha tenido su mayor difusión en obras en las que se aprecia un nivel de calidad y seguridad superiores. No obstante, todo indica que una valoración mucho más rigurosa de los costos asociados al proceso tradicional en comparación con los de la nueva tecnología, va a implicar un empleo creciente de los Rellenos fluidos. 2.2.6 COMPONENTES DE LOS RELLENOS RDC. • Agregado Fino. Debido a que la arena es uno de los componentes más determinantes del mortero, la cantidad necesaria para la elaboración de un metro cúbico es aproximadamente de 1800 Kg, deduciéndose así la gran influencia que tiene este sobre las propiedades de la mezcla. En cuanto a la impurezas de las arenas y que van a formar parte de la mezcla, tiene efecto directo sobre el fraguado, durabilidad, resistencia y a veces sobre la trabajabilidad, obteniéndose resultados insatisfactorios que se traducen en una mala apariencia del mortero, por lo tanto, debe controlarse para mantener un grado de impurezas que aunque afecten la resistencia no genere 35 daños a corto o a largo plazo. En la tabla No.3 se muestran algunas fallas por impurezas en arenas para uso específico del mortero con sus síntomas más característicos. DO A V R E RES S OS H C E R DE ingrediente, le genera al mortero endurecido resistencia y Es el principal • Material Cementante (Cemento Pórtland). durabilidad. Contribuye a la cohesividad al estado plástico y lubricación a la mezcla. El cemento es el componente activo del mortero y como tal influye en todas las características de este material. Sin embargo, el cemento constituye un bajo porcentaje del peso del mortero, siendo el 80 al 90% el peso de arena el que condiciona la posibilidad de que se desarrollen las propiedades del cemento. En la práctica son decisivas la calidad de los agregados y las proporciones de mezclas entre componentes. • Aditivo. Producto químico que se añade en pequeña proporción durante el mezclado a los componentes principales empleados en la fabricación de morteros y concretos, con el objeto de modificar algunas propiedades de estos materiales, fraguado, trabajabilidad, fluidez, durabilidad, pigmentación, plasticidad, etc; tanto como para su comportamiento en estado fresco como posteriormente en estado endurecido. El uso de los aditivos en los morteros y concretos está ampliamente extendido, aún cuando no siempre dicha utilización ha sido racional. En primer 36 término, conviene recordar que un aditivo, cualquiera que este sea, no mejora la calidad de una mezcla mal dosificada. La utilización de aditivos obliga en todos los casos a un control más DO A V R E RES S cuidadoso durante la fabricación de la mezcla. Una cantidad excesiva de aditivo OS H C E R E perdida deD efectividad. puede conducir al resultado catastrófico y una cantidad insuficiente a una Las dosis de aditivos se expresan en cantidades proporcionales al contenido de cemento y se deben basar en estudios de la relación costo / mejora de propiedades que conduzcan a valores óptimo de este cociente. 2.3 DEFINICION DE TERMINOS BÁSICOS. • ASENTAMIENTO. Es la propiedad de un mortero que se define debido a la dificultad para la colocación del mismo en diferentes elementos. Se representa mediante el cono de Abrams por diferencia de altura entre el cono y la deformación de la muestra por gravedad. (Manual del Concreto Fresco). • COMPACTACIÓN. Operación previa a la construcción de una carretera u otra obra, que se lleva acabo con apisonadoras, pisones neumáticos y vibradores, para aumentar la resistencia superficial del terreno. (Diccionario Espasa, 2000) 37 • DISPONIBILIDAD. Situación en espera de destino de algunos empleados supernumerarios. Cantidad de bienes o dinero disponibles en determinado momento. (Diccionario Espasa, 2000) DO A V R E RES S OS H C E R DE y regulación de las dosis. (Diccionario Espasa, 2000) Determinación • DOSIFICACIÓN. • DOSIFICAR. Graduar la cantidad o porción de alguna cosa. (Diccionario Espasa, 2000) • ECONOCAP. Es una herramienta utilizada para el ensayo destructivo de probetas cilíndricas, para determinar la resistencia a la compresión a ciertas edades de curado, teniendo como función principal repartir de manera uniforme la carga en toda la superficie de contacto con el embolo de la maquina universal. Este material tiene una vida útil de aproximadamente 250 ensayos. (Manual de Ensayos a Compresión SAEMA). • ESTABILIDAD. Cualidad de los sistemas automáticos de regulación y mando, por la cual tienden a recuperar su posición de equilibrio cuando se restablecen las condiciones iniciales de funcionamiento. (Diccionario Espasa, 2000) • EXCAVACIÓN. Trabajo de perforación, extracción y movimiento de tierras llevado a cabo con el fin de construir zanjas, pozos, túneles u otras obras. (Diccionario Espasa, 2000) 38 • FLUIDEZ. Propiedad de las moléculas de los fluidos de moverse sin apenas rozamiento entre sí. – Es la propiedad que distingue a este material de los otros empleados DO A V R E RES S para relleno. Permite que los materiales sean autonivelantes, que fluyan y OS H C E R E colocaciónD y compactación convencionales. Una buena fluidez se logra cuando rellenen huecos siendo autocompactables sin necesidad de emplear equipos de no se produce segregación apreciable y el material se extiende 200mm de diámetro. (Diccionario Espasa, 2000) • FRAGUADO. Acción y efecto de fraguar; fase de endurecimiento y consolidación de los materiales aglomerantes utilizados en la construcción, como el cemento, yeso, la cal, etc. (Manual del Concreto Fresco). • GRANULOMETRIA. Ensayo que se realiza a los suelos, el cuál consiste en la separación de las partículas del material por tamaño utilizando para ello tamices de abertura determinada que permite la identificación y las características del suelo. (Manual del Concreto Fresco). • MORTERO. Para la construcción; conglomerado o masa constituida por arena, conglomerante y agua. (Diccionario Espasa, 2000) • RELLENO. Colmado o repleto. Cualquier material con que se rellena algo. (Diccionario Espasa, 2000) 39 • RESISTENCIA A LA COMPRESIÓN. Es la capacidad de carga que ofrece un mortero o concreto de manera axial a determinadas edades (7,14,28 días de fraguado). (Manual del Concreto Fresco). • OS H C E R DE DO A V R E RES S TRABAJABILIDAD. Se define como la propiedad del concreto que permite manejarlo sin que produzca segregación, colocarlo en los moldes y compactarlo adecuadamente. (Manual del Concreto Fresco). • TRÁNSITO. Paso, movimiento, circulación de gente y vehículos por calles, carreteras, etc. (Diccionario Espasa, 2000) 40 OS H C E R DE DO A V R E RES S 2.4 SISTEMA DE VARIABLES E INDICADORES. VARIABLE: Mezcla con diferentes arenas, cemento y aditivo. INDICADORES: - ADITIVO - ARENAS - CEMENTO - MEZCLA 2.5 DEFINICIÓN OPERACIONAL DE LAS VARIABLES • ADITIVO. Producto químico que se añade en pequeña proporción durante el mezclado a los componentes principales empleados en la fabricación de morteros y concretos, con el objeto de modificar algunas propiedades de estos materiales, fraguado, trabajabilidad, fluidez, durabilidad, pigmentación, plasticidad, etc; tanto como para su comportamiento en estado fresco como posteriormente en estado endurecido. • ARENA. Sedimento de partículas desagregadas de las rocas, con un tamaño de grano entre 1.6 y 2 mm. Compuesta mayoritariamente por granos redondeados de cuarzo. • CEMENTO. 41 Es el principal ingrediente, le genera al mortero endurecido resistencia y durabilidad. Contribuye a la cohesividad al estado plástico y lubricación a la mezcla. • MEZCLA. DO A V R E RES S Agregación o incorporación de varias sustancias o cuerpos que no tienen OS H C E R DE entre sí acción química. 42 OS H C E R DE DO A V R E RES S CAPITULO III: MARCO METODOLÓGICO CAPITULO III 3. MARCO METODOLOGICO 3.1 TIPO DE INVESTIGACIÓN: OS D A V R E cual de las arenas del S E se realizará una comparación para conocer R S HO con las exigencias trazadas en este trabajo C E R Municipio Maracaibo cumplirá E D La investigación realizada es de tipo Experimental debido a que de investigación. 3.2 POBLACIÓN: Se define como lo que va a ser estudiado y sobre lo cual se pretende generalizar los resultados. Así, una población es el conjunto de todos los casos que concuerdan con una serie de especificaciones. En el caso de este tema de investigación la población está conformada por 192 probetas cilíndricas. 3.3 MUESTRA: Se define como un sub-conjunto de elementos que pertenecen a ese conjunto de elementos que pertenecen a ese conjunto definido en sus características al que llamamos población. 40 3.4 TÉCNICAS DE RECOPILACIÓN DE LA INFORMACIÓN. La Recopilación de información se basa en la obtención de valores de resistencia a la compresión de 192 probetas cilíndricas ensayadas en DO A V R E RES el Servicio Autónomo de Ensayos de Materiales. OS H C E R DE S 3.5 METODOLOGÍA EMPLEADA. -Elaboración y preparación de probetas. A continuación se presenta la metodología utilizada en la elaboración de las probetas del Relleno de Densidad Controlada (RDC) así como también el procedimiento de los ensayos que permiten determinar la resistencia a la compresión de la mezcla elaborada. Las probetas cilíndricas fueron realizadas en el laboratorio del Servicio Autónomo de Ensayos de Materiales (SAEMA), ubicada en la ciudad de Maracaibo Estado Zulia. -Características de los agregados. El agregado utilizado para realizar el mortero para relleno colocado en probetas cilíndricas, proviene del Río Palmar y fue extraído de forma mecánica de los camellones de arena de la empresa TRACOIMCA, y fue utilizado para diferentes dosificaciones de cemento. De la misma manera 41 fue utilizada arena del Lago de Maracaibo, bajo las mismas condiciones, la cual fue embolsada, transportado, almacenado en el laboratorio para su posterior dosificación, para así poder realizar el estudio comparativo DO A V R E RES S del comportamiento de la mezcla en cuanto a la resistencia, fluidez, OS H C E R DE plasticidad y auto compactación. Para Verificar si el agregado cumple con la Normativa, se realizaron los siguientes ensayos: • Composición granulométrica del agregado. COVENIN 255 (C.C.C.A: Ag2). • Peso específico y porcentaje de absorción. COVENIN 268 (C.C.C.A: Ag16) • Peso unitario. COVENIN 263 (C.C.C.A: Ag10). • Ensayo para determinación cualitativa de impurezas orgánicas de la arena. COVENIN 256-77 (C.C.C.A: Ag364). Para la mezcla de concreto se utilizó cemento Pórtland Tipo I proveniente de la empresa Catatumbo (o similar) la cuál garantiza su calidad. El cemento fue almacenado en su empaque original para su posterior dosificación. 42 El agua utilizada para la mezclado proviene del sistema de abastecimiento de la ciudad de Maracaibo, considerada apta para su utilización. OS H C E R DE -Características del aditivo. DO A V R E RES S El aditivo utilizado en la mezcla de RDC es el SIKA AIR de la empresa INTESIKA, el cuál es un aditivo líquido marrón incorporador de aire. Este se elabora a bases de agentes tensoactivos, que adicionado a la mezcla genera micro burbujas que se reparten uniformemente en la masa de la mezcla. Se utiliza para disminuir la exudación, mejorar la trabajabilidad y manejabilidad de la mezcla. Su dosificación 0,3 – 1,3 oz/saco de cemento. Densidad: 1,05 Kg/l. -Diseño de mezcla. La mezcla utilizada para la elaboración de las probetas cilíndricas fue diseñada para una resistencia a la compresión a los 28 días de 8-14 Kg/cm2. 43 La relación agua/cemento usada en el diseño del mortero para relleno de densidades controlada en una dosificación de 90 Kg de cemento fue de 3.22, y para 80 Kg de cemento fue de 3.63, al obtener DO A V R E RES S este valor se destaca que no cumplen con las gráficas planteadas en OS H C E R DE el Manual de Concreto Fresco de Porrero y Grases para la determinación de la resistencia. Con la relación agua/cemento mencionada anteriormente se busca obtener la resistencia aproximada de 4-7 Kg/cm2, y un asentamiento promedio de 9 pulgadas utilizando arena de río con tamaño máximo nominal de 9,53mm. (tamiz 3/8’’) y arena del Lago con tamaño máximo nominal de 2,38mm. (tamiz #8). Para ambas mezclas, en base de un metro cúbico (1m3) de mortero, fueron requeridas las siguientes proporciones de materiales: • Dosificación para 90 Kg de cemento: Arena de Río: 1752Kg Arena de Lago: 1752 Kg Cemento: 90 Kg Cemento: 90 Kg Agua: 290 Lts Agua: 290 Lts Aditivo SIKA AER 2,7Lts. Aditivo SIKA AER 2,7Lts. 44 • Dosificación para 80 Kg de cemento: Arena de Río: 1852 Kg Arena de Lago: 1852 Kg Cemento: 80 Kg Cemento: 80 Kg Agua: 310 Lts. OS H C E R DE Aditivo SIKA AER 2,4Lts. DO A V R E RES Agua: 310 Lts. S Aditivo SIKA AER 2,4Lts. La dosis de aditivo recomendada por el fabricante se expresa en cantidades proporcionales al contenido del cemento en la mezcla, se utilizó 3% del peso de cemento. -Elaboración de probetas. Los moldes utilizados para la preparación de las probetas cilíndricas, de 15cms de diámetro y 30 cms de altura, cumplen con la norma COVENIN 338.(C.C.C.A: Con 2) (Ver figura # 06) -Mezclado del mortero. Para el mezclado del mortero en el laboratorio se utilizó un trompo mezclador de 0.360 m3 (360 lts) de capacidad, cumpliendo con la norma COVENIN 354 (C.C.C.A: Con 18) (Ver figura #02) 45 -Ensayo de asentamiento. El rango de asentamiento usado para el diseño de mezcla, fue de 9±1 pulgadas. El ensayo de asentamiento fue realizado con el cono de DO A V R E RES S Abrahams cumpliendo con la norma COVENIN 339 (C.C.A: Con 3) (Ver OS H C E R DE figura # 09) -Desencofrado e identificación de probetas. El desencofrado de las probetas se realizó a las 24 horas después de ser vaciadas, separando cuidadosamente las probetas de los moldes para luego identificarlas. La identificación de las probetas se realizó sobre la muestra ya endurecida con un marcador grueso, indicando el número del punto, tipo de mezcla y fecha de origen.(Ver figura # 01) En los anexos puede observarse un ejemplo claro de la nomenclatura utilizada, donde se indican en: a) La cara superior del cilindro: Número de la muestra, número del cilindro, tipo de mezcla (con y sin aditivo, patrones y diseños respectivamente).(Ver figura # 08) 46 b) La parte lateral del cilindro: Número de la muestra, número del cilindro y fecha que corresponde a la fecha del vaciado. OS H C E R DE -Curado de probetas. DO A V R E RES S Las probetas una vez desencofradas e identificadas fueron sumergidas en un tanque de agua a temperatura ambiente ( Ver figura # 04), donde se mantuvieron hasta el día del ensayo (7,14 y 28 días a partir de la fecha de origen). El curado se realizó con la finalidad de mantener la hidratación de la mezcla para una buena calidad del mismo. -Preparación de probetas cilíndricas. La metodología utilizada en la preparación de las probetas fue la siguiente: • Una vez curadas las probetas se extrajeron de los tanques de agua, luego se les tomó su peso húmedo por medio de una balanza marca OHAUS con capacidad de 18Kg. (Ver figura # 13) • Se eliminó el agua superficial de los cilindros con una toalla, para luego dejarlos secar en condiciones ambientales por 24 horas. 47 • Se determinaron los diámetros de los cilindros en base al promedio de 3 lecturas realizadas con un verniel en la parte media del cilindro. DO A V R E RES S • Se determinó la altura de los cilindros en base al promedio • Se determinó el peso después de 24 horas de secado por S Orealizadas H deE 3C lecturas con un vernier. R DE medio de una balanza marca OHAUS con capacidad de 18 Kg. • Para evitar errores causados por irregularidades en la superficie de las caras a compresión de las probetas fueron ensayadas con ECONOCAP Es una herramienta utilizada para el ensayo destructivo de probetas cilíndricas, para determinar la resistencia a la compresión a ciertas edades de curado, teniendo como función principal repartir de manera uniforme la carga en toda la superficie de contacto con el embolo de la maquina universal. Este aproximadamente material 250 tiene ensayos. una vida Según la útil de norma establecida. (Ver figura # 03) 48 -Metodología de ensayo. Siendo los elementos ensayados probetas cilíndricas de mortero fue necesario ajustar la máquina universal a una velocidad de ensayo DO A V R E RES controlada acorde a las bajas resistencias deseadas. OS H C E R DE S 49 OS H C E R DE DO A V R E RES S CAPITULO IV: ANALISIS E INTERPRETACION DE LOS RESULTADOS CAPITULO IV. 4. ANALISIS E INTERPRETACIÓN DE LOS RESULTADOS DO A V R E RES S El objeto de este capítulo es establecer procedimientos de base OS H C E R DE resultados de la manera más eficiente posible, tanto en lo que respecta al estadística que ayuden a planificar la ejecución de ensayo y a utilizar sus control de calidad como el cumplimiento de las especificaciones. La estadística permite condensar datos y presentarlos en forma probabilística, de manera que sean fácilmente comprensibles y comparables. Constituye la herramienta más adecuada y útil que se dispone para el control de calidad. Sin embargo la estadística no toma decisiones, estás tiene que basarse en criterios de otra índole, la estadística nos da la probabilidad que se alcancen ciertos límites, pero en sí misma no interviene en la elección de estos, los cuales deben ser fijados por procedimientos frecuentemente basados en la experiencia y estudios estadísticos anteriores. El primer parámetro estadístico calculado fue la media aritmética. Una vez conocido los valores promedios se calculó la desviación estándar o desviación típica. Esta define la dispersión del conjunto de datos. El cociente entre la desviación estándar y la media aritmética representa el coeficiente de variación, el mismo se expresa en forma porcentual. Los procedimientos aquí establecidos para la toma de los resultados como aceptables o bueno fueron tomados del Manual del concreto fresco 51 por Porrero y Grases, con especial referencia al análisis y tratamiento de los resultados del esfuerzo a compresión del concreto. COEFICIENTE DE OS H C E R DE VARIACIÓN Z DO A V R E RES S 0% - 10% 1,282 11% - 20% 1,036 Se estableció el siguiente nivel de confianza para la aceptación o rechazo de los resultados: • Para una desviación estándar menor o igual a 0,50 se consideró como un buen Control de Calidad, es decir un coeficiente de variación menor o igual a 10% implicando esto un valor de Z= 1,282. • Para una desviación estándar mayor de 10% y menor de 20% se tomó Z= 1,036. 4.1 INTERPRETACIÓN DE ANÁLISIS DE PRECIOS UNITARIOS Los Análisis de Precio Unitario (ver figura # 21-22) contribuyeron a la comprensión y demostración de que tan factible y porqué es necesario el uso de los rellenos fluidos, debido a la reducción de equipos y personal en obra. 52 Los Rendimientos utilizados para la elaboración de los Análisis de Precio Unitario son: Sistema de relleno tradicional: 43.50 m3/día. OS H C E R DE DO A V R E RES S Sistema de Relleno con Densidad Controlada: 150 m3/día. La gran diferencia en rendimiento de cada sistema se debe a que la colocación de cada uno es totalmente distinta, en cuanto a el Relleno de Densidad Controlada es muy fácil de colocar debido a que solo consiste en vaciar la mezcla en la zanja y por sus propiedades se compacta y se nivela por si solo, en cambio el relleno tradicional debe compactar capas de 25 a 30cm de espesor cumpliendo con un grado de compactación del 95% requerido por norma, realizando pruebas cada 6 ml de la zanja siendo este proceso muy tedioso. MATERIALES: Materiales necesarios para el sistema de relleno tradicional: 9 Granzón Natural. 9 Agua. 9 Transporte de Granza. Materiales necesarios para la Mezcla (RDC). 9 Arena de Lago. 9 Aditivo Sika AER. 9 Cemento Portland. 9 Agua. 51 Existe una diferencia desfavorable para el (RDC) en costo por metro cúbico de aproximadamente 42% pero no debemos olvidar que la mezcla anteriormente mencionada es un producto terminado que no necesita un gran despliegue de equipos para su colocación punto que será explicado DO A V R E RES S en el siguiente renglón, en el caso del sistema tradicional se mencionan OS H C E R DElos gastos que genera el despliegue de equipos. sin adicionar los materiales necesarios para la colocación en capas dentro de la zanja EQUIPOS: Equipos utilizados para el sistema de relleno tradicional: 9 HERRAMIENTAS VARIAS (01) 9 CAMION CISTERNA (01) 9 RETROEXCAVADORA (01) 9 RANA COMPACTADORA (02) 9 CAMION 350 (01) 9 REALIZAR PRUEBAS DE COMPACTACION (01 cada 6ml en capas de 30 cm de espesor). Equipos utilizados para el Relleno con Densidad Controlada: 9 HERRAMIENTAS MENORES (01) 9 CAMION 350 (01) 9 Pala Rectangular (04) Todo los equipos utilizados en el sistema de Relleno Tradicional generan costos sumamente altos en la ejecución de una obra de rellenos de zanjas debido a su variedad y cantidad; Caso contrario a el (RDC) que solo se necesita un mínimo de herramientas de trabajo y su desgaste es muy poco en comparación con el Sistema de Relleno Tradicional presentando una 52 diferencia en costo de aproximadamente el 88% como total de equipos sin ser afectados por su rendimientos respectivos. MANO DE OBRA: DO A V R E RES S Mano de Obra necesaria para el Sistema de Relleno Tradicional: OS(01) H C E 9 CAPORAL R DE 9 OBRERO (08) 9 CHOFER DE 1RA (01) 9 CHOFER DE 2DA (01) 9 OPERADOR DE RETRO (01) 9 OPERADOR DE RANA COMPACTADORA (02) Mano de Obra necesaria para el Relleno de Densidad Controlada. 9 CAPORAL (01) 9 OBRERO (04) 9 CHOFER DE 2DA (01) Se puede notar a simple vista la gran diferencia de personal que requiere cada uno de los sistemas saliendo mas favorecido el (RDC) por la gran reducción de gastos en mano de obra, la cual es aproximadamente de un 58% reduciendo así el costo m3 día, favoreciendo así a las partes interesadas por brindar un producto de calidad con el mayor rendimiento posible. A manera general la interpretación de los Análisis de Precios Unitarios es que con la aplicación de el sistema de Relleno con Densidad controlada se ofrece un producto de calidad y de fácil colocación con la menor 53 cantidad de personal y despliegue de equipos de compactación disminuyendo así los tiempos de ejecución de obras y reduciendo las molestias causadas a las comunidades como interrumpir el libre transito. OS H C E R DE DO A V R E RES S 54 OS H C E R DE DO A V R E RES S TABLAS DE RESULTADOS 55 S O D A V R RESE TABLA 01 S O H C E DER PATRON LAGO 90 (PL90) MEZCLA PL90 PL90 PL90 PL90 PL90 Nº CIL 12 13 14 15 16 TOMA 01/07/2004 01/07/2004 01/07/2004 01/07/2004 01/07/2004 ENSAYO 30/07/2004 30/07/2004 30/07/2004 30/07/2004 30/07/2004 EDAD ASENT DIAM ALTURA PESO AREA 2 DIAS PULG CM CM GRS CM 28 28 28 28 28 8 8 8 8 8 14,90 14,90 14,80 14,80 15,00 29,70 30,00 30,00 29,80 29,90 9386 9829 9843 9564 9368 174,36 174,36 172,03 172,03 176,71 VOLUMEN CM 3 5178,52 5230,83 5160,86 5126,45 5283,61 DENSIDAD GR/CM 3 1,81 1,88 1,91 1,87 1,77 CARGA ESFUERZO KG KG/CM2 790 860 720 860 700 X 4,53 4,93 4,19 5,00 3,96 4,52 CV 10,04% Z 1,282 S 0,45 VM 5,10 FACTOR 0,58 Vm 3,94 Xdef 4,52 X: Media de toda la población. CV: Coeficiente de Variacion de la Población. Z: Fraccion fractil de la población. VM: Valor Mayor de la curva normal tipificada. Vm: Valor Menor de la curva normal tipificada. (S): Desviacion Estandar de la poblacion. Factor: Producto de la (S) y el valor de(Z) X Def: Media definitiva de los valores entre VM y Vm. VM = Vm = X+S*Z X-S*Z VM = X+ Factor X - Factor Vm = 5,10 3,94 El valor de Z corresponde al valor de un coeficiente de Variacion de 0 a 10% de acuerdo a la curva normal tipificada. S O H C E DER MEZCLA Nº CIL TOMA ENSAYO D L 90 D L 90 D L 90 D L 90 D L 90 D L 90 D L 90 D L 90 D L 90 D L 90 23 24 25 26 27 28 29 30 31 32 06/07/2004 06/07/2004 06/07/2004 06/07/2004 06/07/2004 06/07/2004 06/07/2004 06/07/2004 06/07/2004 06/07/2004 04/08/2004 04/08/2004 04/08/2004 04/08/2004 04/08/2004 04/08/2004 04/08/2004 04/08/2004 04/08/2004 04/08/2004 S O D A V R RESE TABLA 02 DISEÑO DE LAGO 90 (DL90) EDAD ASENT DIAM ALTURA PESO DIAS PULG CM CM GR 28 8 14,90 29,30 7382 28 8 14,90 29,50 7451 28 8 14,80 29,40 8020 28 8 14,80 29,60 7448 28 8 14,60 29,80 7450 28 8 14,90 29,40 7950 28 8 14,90 29,30 6922 28 8 14,90 29,20 6998 28 8 14,90 29,80 7471 28 8 14,90 29,80 7515 AREA CM2 174,36 174,36 172,03 172,03 167,41 174,36 174,36 174,36 174,36 174,36 VOLUMEN CM3 5108,78 5143,65 5057,64 5092,04 4988,83 5126,22 5108,78 5091,34 5195,96 5195,96 DENSIDA GR/CM3 1,44 1,45 1,59 1,46 1,49 1,55 1,35 1,37 1,44 1,45 CV 14,08% Z VM Vm 1,036 5,01 3,73 X: Media de toda la población. CV: Coeficiente de Variacion de la Población. Z: Fraccion fractil de la población. VM: Valor Mayor de la curva normal tipificada. Vm: Valor Menor de la curva normal tipificada. S: Desviacion Estandar de la poblacion. Factor: Producto de la (S) y el valor de(Z) X Def: Media definitiva de los valores entre VM y Vm. VM = X+S*Z VM = Vm = X-S*Z Vm = El valor de Z corresponde al valor de un coeficiente de Variacion de 11% a 15% de acuerdo a la curva normal tipificada. 51 S TABLA 03 PATRON RIO 90 (PR90) MEZCLA Nº CIL S O H C E DER04/08/2004 28 06/07/2004 TOMA ENSAYO EDAD DIAS PR 90 PR 90 PR 90 PR 90 PR 90 11 12 13 14 15 06/07/2004 06/07/2004 06/07/2004 06/07/2004 04/08/2004 04/08/2004 04/08/2004 04/08/2004 28 28 28 28 O D A V R RESE ASENT DIAM ALTURA PESO AREA VOLUMEN DENSIDAD CARGA ESFUERZO PULG CM CM GR CM2 CM3 GR/CM3 KG KG/CM2 8 8 8 8 8 15,00 14,90 14,80 14,80 15,00 30,00 30,00 30,00 30,00 30,00 10387 10332 10360 10244 10391 176,71 174,36 172,03 172,03 176,71 5301,28 5230,83 5160,86 5160,86 5301,28 1,96 1,98 2,01 1,98 1,96 985 1110 1000 1070 1170 X 5,57 6,37 5,81 6,22 6,62 6,12 CV 6,90% Z 1,282 S VM 6,66 FACTOR Vm 5,58 X Def X: Media de toda la población. CV: Coeficiente de Variacion de la Población. Z: Fraccion fractil de la población. VM: Valor Mayor de la curva normal tipificada. Vm: Valor Menor de la curva normal tipificada. (S): Desviacion Estandar de la poblacion. Factor: Producto de la (S) y el valor de(Z) X Def: Media definitiva de los valores entre VM y Vm. VM = X+S*Z Vm = X-S*Z VM = X+ Factor XFactor 6,66 5,58 Vm = El valor de Z corresponde al valor de un coeficiente de Variacion de 0 a 10% de acuerdo a la curva normal tipificada. 52 0,42 0,54 6,25 TABLA 04 DISEÑO RIO 90 (DR90) MEZCLA DR DR DR DR DR DR DR DR DR DR 90 90 90 90 90 90 90 90 90 90 Nº CIL 26 27 28 29 30 31 32 33 34 35 S O H C E ER 28 8 07/07/2004 D05/08/2004 TOMA 07/07/2004 07/07/2004 07/07/2004 07/07/2004 07/07/2004 07/07/2004 07/07/2004 07/07/2004 07/07/2004 ENSAYO 05/08/2004 05/08/2004 05/08/2004 05/08/2004 05/08/2004 05/08/2004 05/08/2004 05/08/2004 05/08/2004 EDAD ASENT DIAS PULG 28 28 28 28 28 28 28 28 28 8 8 8 8 8 8 8 8 8 S O D A V R RESE DIAM ALTURA PESO AREA VOLUMEN DENSIDAD CARGA ESFUERZO CM CM GR CM2 CM3 GR/CM3 KG KG/CM2 14,90 15,00 15,00 14,80 14,90 14,80 14,90 14,90 14,90 14,90 29,60 29,60 29,50 29,60 29,50 29,70 29,80 29,70 29,60 29,50 7678 7510 7682 8423 7895 6942 7750 8470 8359 7308 174,36 176,71 176,71 172,03 174,36 172,03 174,36 174,36 174,36 174,36 5161,09 5230,60 5212,93 5092,04 5143,65 5109,25 5195,96 5178,52 5161,09 5143,65 1,49 1,44 1,47 1,65 1,53 1,36 1,49 1,64 1,62 1,42 1040 920 990 1140 950 970 1060 1020 990 1160 X 5,96 5,21 5,60 6,63 5,45 5,64 6,08 5,85 5,68 6,65 5,87 CV 8,06% Z 1,282 S VM 6,48 FACTOR Vm 5,27 X Def X: Media de toda la población. CV: Coeficiente de Variacion de la Población. Z: Fraccion fractil de la población. VM: Valor Mayor de la curva normal tipificada. Vm: Valor Menor de la curva normal tipificada. (S): Desviacion Estandar de la poblacion. Factor: Producto de la (S) y el valor de(Z) X Def: Media definitiva de los valores entre VM y Vm. VM = X+S*Z Vm = X-S*Z VM = X+ Factor XFactor 0,47 0,61 5,75 6,48 5,27 Vm = El valor de Z corresponde al valor de un coeficiente de Variacion de 0 a 10% de acuerdo a la curva normal tipificada. 53 S TABLA 05 PATRON LAGO 80 (PL80) MEZCLA PL80 PL80 PL80 PL80 PL80 Nº CIL 12 13 14 15 16 TOMA 07/07/2004 07/07/2004 07/07/2004 07/07/2004 07/07/2004 O D A V R RESE S O H C E DER28 8 14,90 29,90 05/08/2004 ENSAYO 05/08/2004 05/08/2004 05/08/2004 05/08/2004 EDAD ASENT DIAM ALTURA PESO AREA VOLUMEN DENSIDAD CARGA ESFUERZO DIAS PULG CM CM GR CM2 CM3 GR/CM3 KG KG/CM2 28 28 28 28 8 8 8 8 14,80 14,90 14,90 14,80 29,80 30,00 30,00 30,00 9309 9108 9399 9482 9263 174,36 172,03 174,36 174,36 172,03 5213,40 5126,45 5230,83 5230,83 5160,86 1,79 1,78 1,80 1,81 1,79 670 560 720 550 610 X 3,84 3,26 4,13 3,15 3,55 3,59 CV 11,32% Z 1,282 S VM 4,11 FACTOR Vm 3,07 X Def X: Media de toda la población. CV: Coeficiente de Variacion de la Población. Z: Fraccion fractil de la población. VM: Valor Mayor de la curva normal tipificada. Vm: Valor Menor de la curva normal tipificada. (S): Desviacion Estandar de la poblacion. Factor: Producto de la (S) y el valor de(Z) X Def: Media definitiva de los valores entre VM y Vm. VM = X+S*Z Vm = X-S*Z VM = Vm = X+ Factor XFactor 0,41 0,52 3,45 4,11 3,07 El valor de Z corresponde al valor de un coeficiente de Variacion de 11% a 20% de acuerdo a la curva normal tipificada. 54 S TABLA 06 DISEÑO LAGO 80 (DL 80) MEZCLA DL80 DL80 DL80 DL80 DL80 DL80 DL80 DL80 DL80 DL80 Nº CIL 21 22 23 24 25 26 27 28 29 30 O D A V R RESE S O H C E ER 28 8 14,80 08/07/2004 D 06/08/2004 TOMA 08/07/2004 08/07/2004 08/07/2004 08/07/2004 08/07/2004 08/07/2004 08/07/2004 08/07/2004 08/07/2004 ENSAYO 06/08/2004 06/08/2004 06/08/2004 06/08/2004 06/08/2004 06/08/2004 06/08/2004 06/08/2004 06/08/2004 EDAD ASENT DIAM ALTURA PESO AREA VOLUMEN DENSIDAD CARGA ESFUERZO DIAS PULG CM CM GR CM2 CM3 GR/CM3 KG KG/CM2 28 28 28 28 28 28 28 28 28 8 8 8 8 8 8 8 8 8 14,80 14,90 14,80 14,90 14,80 14,80 14,90 14,70 14,80 29,20 29,00 28,40 29,20 28,20 29,50 29,90 29,10 29,50 28,70 8102 7836 7721 7921 7721 8076 7744 7641 8036 7723 172,03 172,03 174,36 172,03 174,36 172,03 172,03 174,36 169,71 172,03 5023,23 4988,83 4951,86 5023,23 4916,98 5074,84 5143,65 5073,91 5006,49 4937,22 1,61 1,57 1,56 1,58 1,57 1,59 1,51 1,51 1,61 1,56 620 620 840 560 810 540 780 740 520 700 X 3,60 3,60 4,82 3,26 4,65 3,14 4,53 4,24 3,06 4,07 3,90 CV Z VM Vm 16,71% 1,036 4,57 3,22 S FACTOR X Def 0,65 0,67 4,00 X: Media de toda la población. CV: Coeficiente de Variacion de la Población. Z: Fraccion fractil de la población. VM: Valor Mayor de la curva normal tipificada. Vm: Valor Menor de la curva normal tipificada. (S): Desviacion Estandar de la poblacion. Factor: Producto de la (S) y el valor de(Z) X Def: Media definitiva de los valores entre VM y Vm. VM = X+S*Z Vm = X-S*Z VM = X+ Factor XFactor 4,57 3,22 Vm = El valor de Z corresponde al valor de un coeficiente de Variacion de 11% a 20% de acuerdo a la curva normal tipificada. 55 S TABLA 07 PATRON RIO 80 (PR80) MEZCLA PR80 PR80 PR80 PR80 PR80 Nº CIL 11 12 13 14 15 TOMA 08/07/2004 08/07/2004 08/07/2004 08/07/2004 08/07/2004 O D A V R RESE S O H C E DER 28 8 15,00 06/08/2004 ENSAYO 06/08/2004 06/08/2004 06/08/2004 06/08/2004 EDAD ASENT DIAM ALTURA PESO AREA VOLUMEN DENSIDAD CARGA ESFUERZO DIAS PULG CM CM GR CM2 CM3 GR/CM3 KG KG/CM2 28 28 28 28 8 8 8 8 14,80 15,00 14,80 14,90 30,00 30,00 30,00 30,00 30,00 10155 10306 10192 10038 10176 176,71 172,03 176,71 172,03 174,36 5301,28 5160,86 5301,28 5160,86 5230,83 1,92 2,00 1,92 1,95 1,95 670 710 780 820 760 X 3,79 4,13 4,41 4,77 4,36 4,29 CV 8,42% Z 1,282 S 0,36 VM 4,75 FACTOR 0,46 Vm 3,83 X Def 4,30 X: Media de toda la población. CV: Coeficiente de Variacion de la Población. Z: Fraccion fractil de la población. VM: Valor Mayor de la curva normal tipificada. Vm: Valor Menor de la curva normal tipificada. (S): Desviacion Estandar de la poblacion. Factor: Producto de la (S) y el valor de(Z) X Def: Media definitiva de los valores entre VM y Vm. VM = X+S*Z Vm = X-S*Z VM = Vm = X+ Factor XFactor 4,75 3,83 El valor de Z corresponde al valor de un coeficiente de Variacion de 0 a 10% de acuerdo a la curva normal tipificada. 56 S TABLA 08 DISEÑO RIO 80 (DR 80) MEZCLA D R 80 D R 80 D R 80 D R 80 D R 80 D R 80 D R 80 D R 80 D R 80 D R 80 Nº CIL 11 12 13 14 15 16 17 18 19 20 TOMA 09/07/2004 09/07/2004 09/07/2004 09/07/2004 09/07/2004 09/07/2004 09/07/2004 09/07/2004 09/07/2004 09/07/2004 O D A V R RESE S O H C E ER 28 8 14,90 D 06/08/2004 ENSAYO 06/08/2004 06/08/2004 06/08/2004 06/08/2004 06/08/2004 06/08/2004 06/08/2004 06/08/2004 06/08/2004 EDAD ASENT DIAM ALTURA PESO AREA VOLUMEN DENSIDAD CARGA ESFUERZO DIAS PULG CM CM GR CM2 CM3 GR/CM3 KG KG/CM2 28 28 28 28 28 28 28 28 28 8 8 8 8 8 8 8 8 8 14,90 15,00 14,90 14,90 14,90 15,00 14,90 15,00 14,80 29,90 29,90 30,00 30,00 30,00 30,00 29,80 30,00 29,80 30,00 7666 7704 7701 7590 7700 7104 7130 6978 7186 7240 174,36 174,36 176,71 174,36 174,36 174,36 176,71 174,36 176,71 172,03 5213,40 5213,40 5301,28 5230,83 5230,83 5230,83 5265,94 5230,83 5265,94 5160,86 1,47 1,48 1,45 1,45 1,47 1,36 1,35 1,33 1,36 1,40 860 790 860 900 890 870 830 960 950 870 X 4,93 4,53 4,87 5,16 5,10 4,99 4,70 5,51 5,38 5,06 5,02 CV 5,81% Z 1,282 S VM 5,40 FACTOR Vm 4,65 X Def X: Media de toda la población. CV: Coeficiente de Variacion de la Población. Z: Fraccion fractil de la población. VM: Valor Mayor de la curva normal tipificada. Vm: Valor Menor de la curva normal tipificada. (S): Desviacion Estandar de la poblacion. Factor: Producto de la (S) y el valor de(Z) X Def: Media definitiva de los valores entre VM y Vm. VM = X+S*Z Vm = X-S*Z VM = X+ Factor XFactor 0,29 0,37 5,02 5,40 4,65 Vm = El valor de Z corresponde al valor de un coeficiente de Variacion de 0 a 10% de acuerdo a la curva normal tipificada. 57 OS H C E R DE DO A V R E RES S OS H C E R DE DO A V R E RES S CONCLUSIONES Y RECOMENDACIONES CONCLUSIONES • De acuerdo a las pruebas realizadas en laboratorio con diferentes arenas; como DO A V R E RES S fueron, la arena del lago de Maracaibo y arena proveniente del Río Palmar (arena dulce), los resultados se concluye lo OS H C E R DE Asentamiento en la mezcla (DL90) se obtuvo un valor promedio siguiente: 9 de (8’’.1”). 9 Asentamiento en la mezcla (DR90) se obtuvo un valor promedio de (8’’.1”). 9 Para la mezcla (DL90) se obtuvo una resistencia a la compresión de 5 Kg/Cm2. 9 Para la mezcla (DR90) se obtuvo una resistencia a la compresión de 6 Kg/Cm2. 9 Densidad promedio de la mezcla (DL90) de 1500Kg/M3. 9 Densidad promedio de la mezcla (DR90) 1459Kg/M3. • La arena del municipio Maracaibo y el aditivo recomendable para la elaboración de la mezcla seleccionada a ser utilizada como Rellenos de Densidad Controlada son: Arena del Lago de Maracaibo y aditivo incorporador de aire marca “SIKA AER”. • Se demostró por medio de un Análisis de Precio Unitario que el sistema de Relleno de Densidad Controlada es mas económico en comparación con el sistema de relleno tradicional por su fácil colocación alto rendimiento y poca mano de obra, lo cual se traduce a una reducción de costo hasta en un 32%. 67 RECOMENDACIONES • Realizar los ensayos con 100 kilogramos de cemento por metro DO A V R E RES S cúbico para obtener resistencias a la compresión a los 28 días de curado húmedo aproximadas entre 8 y 10 Kg/cm2. OS H C E R E •DPara la obtención de un Relleno de Densidad Controlada de buena calidad este debe estar constituido por una arena con buena variabilidad de granos, sin excesiva cantidad de finos y de impurezas para evitar así daños a corto y a largo plazo y al mismo tiempo logrando las propiedades deseadas como: Resistencia a la compresión, fluidez, trabajabilidad, entre otras. • Colocar, ubicar y trasladar con precaución los cilindros a ensayar en laboratorio para obtener óptimos resultados debido a su fragilidad y baja resistencia. • Realizar más estudios sobre los rellenos de densidad controlada para diferentes aplicaciones y lograr con esto, una bibliografía que actualmente no existe. 68 OS H C E R DE DO A V R E RES S ANEXOS 69