Sistema de Monitoreo de Condiciones de Funcionamiento para

Anuncio

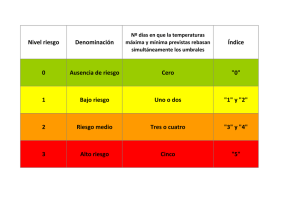

Sistema de Monitoreo de Condiciones de Funcionamiento para refrigeradores comerciales "El uso de LabVIEW permitió desarrollar características únicas que brindan ahorro en tiempo en la fase de post-procesamiento de la información y logran mejorar la calidad de los datos de las pruebas realizadas. Se implementaron también características como el acceso remoto de pruebas y la integración de la información a una base de datos. El uso de la tecnología de NI permitió lograr una solución innovadora en este campo." - Ing Freddy Velásquez, El Reto: Lea el Caso Implementar un sistema de monitoreo de condiciones de funcionamiento para refrigeradores comerciales con duración de hasta siete días continuos, que permita el registro de 96 canales de temperatura, 6 parámetros eléctricos y 4 canales de presión en las tuberías de refrigerante. Este de Estudio Completo sistema debe tener la capacidad de realizar reportes automáticos de pruebas utilizando plantillas de Microsoft Word y Excel. La Solución: Desarrollar un sistema de monitoreo basado en hardware y software de NI que registra las variables especificadas en los puntos requeridos, con características que ayudan a reducir el trabajo de post-procesamiento de datos, logrando reducir el tiempo total de análisis de una prueba. La utilización de estas características mejora el tiempo de análisis de pruebas de refrigeradores comerciales y facilita el cumplimiento de requerimientos de la certificación UL y NOM. Autor(es): Ing Freddy Velásquez INTRODUCCIÓN: La función de un refrigerador es tomar el calor del interior y cederlo al exterior del mismo empleando una fuente de energía externa para mantener el proceso. El ciclo de refrigeración básico indica que el calor se recoge en el evaporador y se desecha en el condensador. El desempeño del mismo varía de acuerdo a diversos parámetros como su diseño, características físicas, condiciones ambientales, pérdidas, etc. Un sistema de monitoreo permite el análisis en diferentes condiciones de funcionamiento con el fin de realizar mejoras en el desempeño del dispositivo bajo prueba y verificar el cumplimiento de estándares y normas aplicables. DESCRIPCION DE LA APLICACIÓN: La solución desarrollada consta de un programa principal que realiza todas las funciones de monitoreo y un programa encargado de las comunicaciones con diferentes equipos de medición NI CompactDAQ 9188, NI CompactFieldPoint 1808 y NI CompactRIO 9074, además de un monitor táctil y un Reloj Digital en tiempo real, y un medidor de energía PM-2134. El programa principal registra todas las variables físicas involucradas y las organiza según diferentes criterios de la prueba que se realiza. La aplicación también incluye valores de referencia y los límites de cumplimiento de pruebas. Además se calculan valores estadísticos de grupos de señales para evaluar el comportamiento general del equipo la prueba. (Ver imagen #1) Imagen #1: Temperaturas promedio en el interior de la cámara después de 6 horas.Tipo de prueba PULL DOWN El sistema desarrollado es de arquitectura abierta que le permite crecer y adaptarse a nuevas normas de funcionamiento o certificación, debido a su diseño modular y la flexibilidad de programación gráfica con LabVIEW. Los datos de las mediciones son descargados automáticamente a un archivo LVM/TDM cada 4 horas durante la prueba sin interferir con el desarrollo de las tareas de medición y análisis. También se monitorean condiciones ambientales de temperatura y humedad, para verificar la uniformidad de la prueba. Con la finalidad de advertir al operador sobre las condiciones generales de la prueba en desarrollo, se implementaron las siguientes alarmas: alteración de la temperatura y humedad ambiental, termopares abiertos, pérdida de comunicación con equipos de medición, prueba finalizada, bajo espacio de almacenamiento (menos del 10%) y pérdida de sincronización con reloj digital. Estas alarmas son visibles en todo momento durante la prueba. El sistema permite ver las curvas de temperaturas contra tiempo de todos los canales de temperatura seleccionados por medio de cursores dinámicos los cuales permiten la ubicación en un tiempo específico de la prueba de forma simultánea. (Ver figura #2) 1/6 www.ni.com Imagen #2: Temperaturas promedio en el interior de la cámara después de 28 horas. Tipo de prueba PULL DOWN El módulo de verificación de termopares permite identificar alteraciones de los mismos durante la prueba y anular canales con ruido o abiertos. Esta función recalcula todos los parámetros de la prueba en función de los canales operacionales, lo que permite concluir mayor número de pruebas exitosas. El sistema permite la exportación de gráficas generadas durante la prueba, tablas tabuladas de parámetros de las pruebas y datos textuales directamente a Word y Excel, en formularios específicos y personalizados, ahorrando gran cantidad de tiempo en el manejo de información. Los archivos de pruebas son almacenados en base a diferentes criterios, tipo de prueba realizada, condiciones de cámara, norma de certificación aplicable, etc. CONCLUSIÓN: El uso de LabVIEW permitió desarrollar características únicas que brindan ahorro en tiempo en la fase de post-procesamiento de la información y logran mejorar la calidad de los datos de las pruebas realizadas. Se implementaron también características como el acceso remoto de pruebas y la integración de la información a una base de datos. El uso de la tecnología de NI permitió lograr una solución innovadora en este campo. Ejemplo de prueba realizada Prueba No.1: Análisis en estado estable de equipo de refrigeración Porcentaje de encendido apagado dos ciclos Características: Voltaje: 115V Monofásico Frecuencia: 60Hz Refrigerante: R134A Potencia nominal: 1/5 HP Corriente Nominal: 3.6 A Consumo de energía: 144 KWh / mes Duración de la prueba: 100 minutos. Descripción de la prueba: La prueba consistió básicamente en analizar el funcionamiento eléctrico del refrigerador comercial para determinar el porcentaje de tiempo que permaneció encendido el compresor (activo) y en estado estable (cuando ha alcanzado su período de estabilización en el interior de la cámara). Para verificar dicha situación y que no existan perturbaciones se registró también la temperatura en el interior del equipo, y en tres puntos adicionales en el sistema de refrigeración. El procedimiento que se llevó a cabo para realizar la prueba fue: Verificar la conexión de los equipos involucrados en la prueba. Adquirir los datos mediante el instrumento virtual desarrollado. Conectar los medidores de temperatura y registrar la temperatura. Ambientar el equipo durante 2 horas con la puerta abierta. Conectar eléctricamente el refrigerador comercial. Estabilizar el equipo a una temperatura entre 10 – 15 grados Celsius. Capturar una porción de la señal que sea representativa del parámetro a calcular. Analizar los datos obtenidos y concluir respecto al trabajo realizado. Resultados: Durante el periodo de estabilización se capturó un ciclo de funcionamiento del dispositivo con lo cual se determinó el porcentaje. De forma paralela se verificó que no existieran perturbaciones en las temperaturas de operación del sistema que afectaran dicho cálculo. Los resultados obtenidos se resumen en la siguiente tabla, donde se calculó el porcentaje deseado. Tabla de Resultados: Descripción Valor (Segundos, %) Tiempo compresor activo Tiempo Compresor inactivo Tiempo total del ciclo % Ciclo activo Información del Autor: 80 Ing Freddy Velásquez Guatemala 130 [email protected] (mailto:[email protected]) 210 38 % 2/6 www.ni.com % Ciclo inactivo 62 % Temperaturas promedio en el interior de la cámara después de 6 horas. Tipo de prueba PULL DOWN Temperaturas promedio en el interior de la cámara después de 28 horas. Tipo de prueba PULL DOWN 3/6 www.ni.com 4/6 www.ni.com 5/6 www.ni.com Legal Este caso de estudio (este "caso de estudio") fue desarrollado por un cliente de National Instruments ("NI"). ESTE CASO DE ESTUDIO ES PROPORCIONADO "COMO ES" SIN GARANTÍA DE NINGUN TIPO Y SUJETO A CIERTAS RESTRICCIONES QUE SE EXPONEN EN LOS TÉRMINOS DE USO EN NI.COM. 6/6 www.ni.com