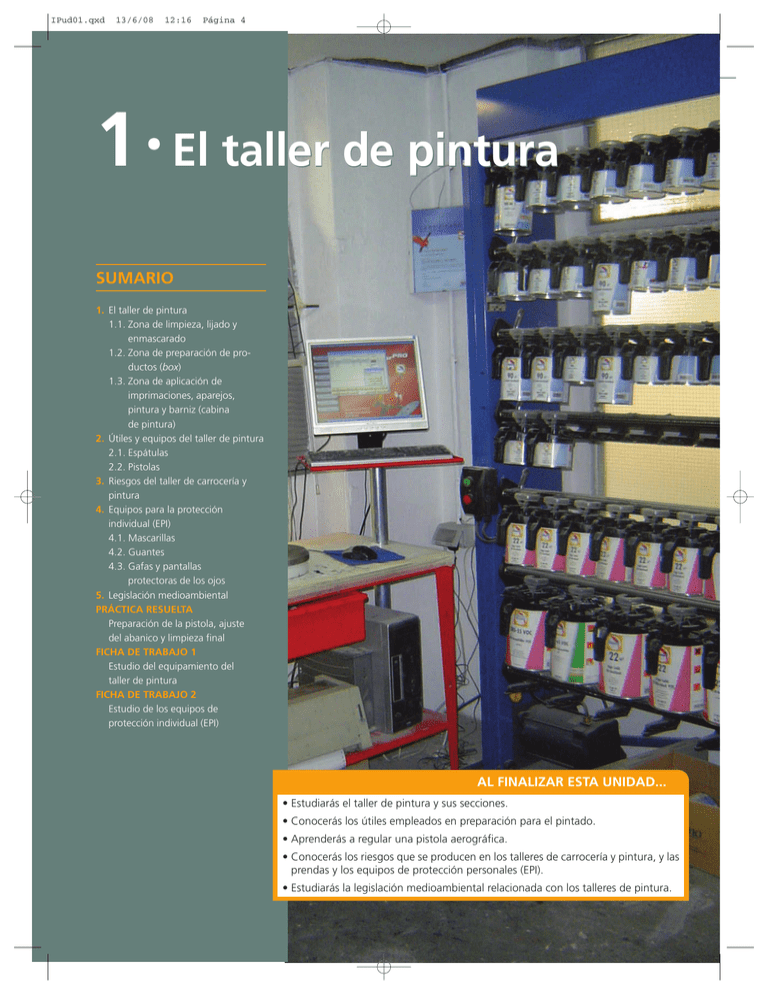

1 ·El taller de pintura 1 ·El taller de pintura

Anuncio

IPud01.qxd 13/6/08 12:16 Página 4 Unidad 1 4 Y 1 · El taller de pintura SUMARIO 1. El taller de pintura 1.1. Zona de limpieza, lijado y enmascarado 1.2. Zona de preparación de productos (box) 1.3. Zona de aplicación de imprimaciones, aparejos, pintura y barniz (cabina de pintura) 2. Útiles y equipos del taller de pintura 2.1. Espátulas 2.2. Pistolas 3. Riesgos del taller de carrocería y pintura 4. Equipos para la protección individual (EPI) 4.1. Mascarillas 4.2. Guantes 4.3. Gafas y pantallas protectoras de los ojos 5. Legislación medioambiental PRÁCTICA RESUELTA Preparación de la pistola, ajuste del abanico y limpieza final FICHA DE TRABAJO 1 Estudio del equipamiento del taller de pintura FICHA DE TRABAJO 2 Estudio de los equipos de protección individual (EPI) AL FINALIZAR ESTA UNIDAD... • Estudiarás el taller de pintura y sus secciones. • Conocerás los útiles empleados en preparación para el pintado. • Aprenderás a regular una pistola aerográfica. • Conocerás los riesgos que se producen en los talleres de carrocería y pintura, y las prendas y los equipos de protección personales (EPI). • Estudiarás la legislación medioambiental relacionada con los talleres de pintura. IPud01.qxd 13/6/08 12:16 Página 5 El taller de pintura 5 1. El taller de pintura Un taller de pintura es un espacio debidamente preparado y homologado para realizar los trabajos de preparación y pintado de vehículos. El taller de pintura se puede dividir en tres espacios o áreas perfectamente diferenciados: • Zona de de limpieza y lijado (área dedicada a la preparación de superficies). • Zona de preparación de productos (box de mezclas de pinturas). • Zona de aplicación de imprimaciones, aparejos, pintura y barniz (cabina de pintura). Dependiendo del tipo de empresa o concesionario, el taller de pintura se puede encontrar solo o junto al taller de chapa y al resto de talleres que disponga la concesión, electromecánica, mecanizado, amovibles, recepción, etc. 1.1. Zona de limpieza, lijado y enmascarado La zona o espacio dedicado a la limpieza, lijado y trabajos de preparación previos al pintado se acondiciona con los siguientes equipos: • Equipos de limpieza a presión. • Planos de aspiración. • Brazos con equipos de aspiración. • Aspiradores autónomos. • Carro de papel de enmascarar. • Bolsa del papel para el reciclaje. a Figura 1.1. Zona de preparación de superficies con cerramiento. Y IPud01.qxd 13/6/08 12:16 Página 6 Unidad 1 6 Los trabajos y tareas que se realizan en la zona de preparación de superficies están relacionados con la limpieza y preparación de las piezas de los vehículos para la posterior aplicación de la pintura y barniz. Los trabajos más comunes que se realizan en esta zona son: • Limpieza previa de piezas con agua y disolventes de limpieza. • Lijado de piezas antes de aplicar los productos, imprimaciones, masillas, aparejos etc. • Lijado de la masillas y aparejos. • Enmascarado de piezas. 1.2. Zona de preparación de productos (box) El box de pintura es el espacio cerrado dotado con las medidas de seguridad necesarias (extracción de gases al exterior, conexiones eléctricas homologadas para productos químicos, etc.) y con la iluminación adecuada (para ver bien los colores de las mezclas), donde se preparan los productos que se aplican en las reparaciones. En el box de pintura se encuentran los siguientes equipos: • Expositor removedor de las bases de las pinturas al disolvente. • Armario con regulación de temperatura para las pinturas al agua. • Balanza de precisión. • Lector de microfichas. • Ordenador conectado con la balanza de precisión. • Mesa de preparación de mezclas. Los trabajos que se realizan en el box de preparación son los siguientes: • Preparar y formular las imprimaciones y aparejos. • Preparar y formular las pinturas y barnices. a Figura 1.3. Box de preparación de productos. Y IPud01.qxd 13/6/08 12:17 Página 7 El taller de pintura 7 1.3. Zona de aplicación de imprimaciones, aparejos, pintura y barniz (cabina de pintura) La aplicación de los productos empleados en las reparaciones de pintura, imprimaciones, aparejos, pinturas y barnices se realiza dentro de una cabina presurizada y homologada. La cabina de pintado también permite el secado de piezas con calor y con chorros de aire. La cabina que dispone de un circuito interior para calentar el aire se conoce como cabina horno (figura 1.4). D a Figura 1.4. Horno o cabina de pintura. El pintor puede modificar la temperatura del aire en el cuadro de mandos de la cabina (figura 1.5). Características de las cabinas La cabina de pintura es un recinto cerrado en el que se introduce el vehículo o pieza a pintar, y por el que circula aire desde el techo de la cabina hacia el suelo de la misma. Esta circulación forzada de aire, vertical y hacia abajo, es la encargada de arrastrar los restos de pulverización aerográfica. El aire que circula en el interior de la cabina se toma del exterior y se hace pasar por un filtro para eliminar las principales impurezas, después puede ser calentado mediante una caldera y un intercambiador que eleva su temperatura hasta el punto óptimo de aplicación, que es de unos 20-22 ºC. Las salidas del aire del interior de la cabina se realizan por el suelo enrejado, filtrando el aire mediante los filtros que se encuentran debajo de las rejillas y que retienen los restos de la pintura en suspensión. Estos filtros sólo retienen la pintura sólida, para retener los disolventes de la pintura y los compuestos orgánicos volátiles (COV) las cabinas pueden contar con un sistema de filtración de vapores orgánicos (filtro de carbón activo). Una cabina de pintado debe poseer un buen sistema de iluminación que proporcione la cantidad y calidad de luz necesaria para un buen desarrollo del trabajo de pintado. Esta calidad de luz garantiza una buena reproducción cromática con un espectro de luz lo más semejante a los patrones de luz día. Figura 1.5. Cuadro de mandos de la cabina. a D Los filtros del techo y suelo se deben renovar después de un determinado número de horas de funcionamiento de la cabina. Y IPud01.qxd 13/6/08 12:17 Página 8 Unidad 1 8 Una vez aplicado un producto, imprimación, aparejo, pintura o barniz, se puede secar a la temperatura ambiente, 20 ºC aproximadamente, o acelerar el proceso de secado elevando la temperatura a unos 60-80 ºC en una cabina de secado aparte o en la misma cabina en la que se ha aplicado la pintura. Las cabinas modernas permiten dos fases de funcionamiento: • Fase de pintado, con un determinado caudal de aporte de aire, a una velocidad determinada y temperatura de alrededor de 20 ºC. • Fase de secado, en la que el caudal y la velocidad pueden ser menores, y se eleva la temperatura entre 60 a 80 ºC. En esta fase de secado, el aire aspirado del exterior, antes de ser impulsado, es recirculado a través del intercambiador de calor en una proporción aproximada del 65% para un mayor aprovechamiento energético. La cabina cumple las siguientes funciones: • Produce el ambiente idóneo para la aplicación de los productos del repintado. • Aporta ventajas desde el punto de vista medio ambiental, ya que se retienen la mayoría de partículas de pintura y compuestos orgánicos volátiles (COV). • Reduce los riesgos laborales, ya que permite al pintor trabajar en unas condiciones controladas. • Acorta el tiempo de secado al trabajar entre 60 a 80 ºC. a Figura 1.6. Quemador para la caldera del box de pintura. Y IPud01.qxd 13/6/08 12:17 Página 9 El taller de pintura 9 2. Útiles y equipos del taller de pintura El taller de pintura dispone de útiles manuales para aplicar las masillas, imprimaciones y aparejos. Las ceras de cavidades y los productos antigravilla también se aplican con las pistolas especiales. Los útiles manuales más empleados son los siguientes: • Espátulas. • Pistolas aerografías y de soplado. 2.1. Espátulas Figura 1.7. Espátulas rígidas con mango. a Las espátulas se emplean para aplicar las masillas en las piezas. En preparación de superficies se emplean dos tipos de espátulas: • Espátulas rígidas con mango. • Espátulas flexibles sin mango. 2.2. Pistolas Las pistolas disponen de las siguientes partes: • Conexión rápida de aire comprimido. • Manilla de accionamiento. Figura 1.8. Espátulas flexibles sin mango. a • Boquilla de salida. • Depósito o vaso de producto. Las pistolas más empleadas en el área de carrocería son: • Pistola de aire comprimido para soplar. • Pistola aerográfica para aplicar productos (imprimación, aparejo, pintura y barniz). • Pistola pulverizadora especial para cartuchos (antigravilla). • Pistola aplicadora de cera de cavidades. a Figura 1.9. Pistola de soplar. a Figura 1.10. Pistola de gravedad. a Figura 1.11. Pistola especial para cartuchos. Y IPud01.qxd 13/6/08 12:17 Página 10 Unidad 1 10 Funcionamiento de las pistolas El funcionamiento de las pistolas aerográficas se basa en pulverizar un pequeño caudal de producto por medio de un chorro de aire. Con esto se consigue en la boquilla de la pistola un abanico de partículas de producto atomizadas en el aire. Las pistolas se clasifican según la colocación del depósito o cartucho en los siguientes tipos o modelos: Figura 1.12. Pistola aplicadora de ceras de cavidades. a • Pistolas de gravedad. • Pistolas de succión. D En una pistola se seleccionan el pico de fluido y la aguja en función de la viscosidad del producto, cuanto más viscoso sea, mayor diámetro del pico de fluido y de la aguja. a Producto Diámetro del pico de fluido Masilla a pistola 1,75 a 2,5 mm Imprimaciones 1,3 a 1,75 mm Aparejos a 1,4 a 2 mm Figura 1.13. Pistola de gravedad. a Figura 1.14. Pistola de succión. En las pistolas de gravedad el producto cae al pico de fluido por su peso (figura 1.13). La cantidad de producto aplicado se controla con la aguja y el pico de fluido (figura 1.15). En las pistolas de succión, el producto es aspirado del depósito por depresión (figura 1.14). El pico de fluido y la aguja funcionan del mismo modo que en las pistolas de gravedad. Figura 1.15. Boquilla, pico de fluido y aguja de una pistola aerográfica. Y IPud01.qxd 13/6/08 12:17 Página 11 El taller de pintura 11 Las pistolas ecológicas «HVLP» y «GEO» al emplear mucho caudal de aire en la entrada y baja presión de aplicación en la boquilla, consiguen aminorar la niebla de aplicación, aplicando una mayor transferencia de producto desde el abanico hasta la pieza. Las pistolas HVLP y GEO trabajan con una presión de entrada en la pistola de 1,5 a 2,5 bar y una presión de salida en la boquilla de 0,6 a 0,8 bar. Normalmente disponen de un pequeño manómetro en la entrada para regular con exactitud la presión de entrada (figura 1.17). Las pistolas de aplicación de productos disponen de tornillos y dispositivos de regulación de la apertura del abanico y del desplazamiento de la aguja, regulando adecuadamente estos dos dispositivos se consigue que el producto que tira la pistola sea el adecuado para cada producto. Figura 1.17. Pistola de succión tipo GEO. a 3. Riesgos del taller de carrocería y pintura En el taller de carrocería se realizan muchos trabajos de riesgo, se emplean soldaduras que generan altas temperaturas y gases, máquinas para cortar y repasar cordones, se aplican productos químicos que desprenden gases nocivos y se realizan trabajos de estirado en la bancada. Todos los riesgos que se pueden ocasionar tienen unas medidas de seguridad que minimizan el factor de riesgo. Los riesgos del taller de carrocería más importantes los podemos agrupar en la tabla siguiente. Tipo de riesgo del taller de carrocería Trabajo donde se puede producir Medida de seguridad colectiva Medida de seguridad individual (EPIs) Quemaduras y cortes en la piel. • Soldaduras. • Repaso a los cordones. • Al cortar las piezas. • Equipo de soldar adecuado. Careta, guantes, polainas, • Amoladora con protección. botas, petos. Gases nocivos. • Soldando. • Aplicando productos químicos. Equipos ventilación del taller. Esfuerzos y daños físicos en el cuerpo. • Realizar los esfuerzos de • Trabajando con la bancada. • Disponer de elevadores forma adecuada. adecuados. • Cargando pesos de forma inadecuada. • Bancada y gatos hidráulicos. • Emplear riñoneras. Incendio. • Equipos de ventilación del Trabajos de soldadura en taller. Emplear mantas protectoras zonas donde pueda haber • Separar las zonas de soldar y evitar las zonas de gases tejidos o gases inflamables. de las zonas donde hay inflamables. gases inflamables. Partículas y polvo. Trabajos de lijado y corte de Equipos de ventilación piezas. del taller. Radiaciones de la soldadura. Soldando. Ruidos. Trabajo de golpeado y conformado de chapa. Mascarilla adecuada al tipo de gas. • Mascarilla adecuada para el polvo. • Emplear gafas. Emplear zonas separadas y pantallas inactínicas. Careta con protección inactínica adecuada. Separar las zonas de ruidos. Emplear cascos y tapones auditivos. Y IPud01.qxd 13/6/08 12:17 Página 12 Unidad 1 12 Los riesgos del taller de pintura se centran en los trabajos de manipulación, formulación y aplicación de los productos químicos (disolventes, masillas, imprimaciones, aparejos, pinturas, barniz, decapantes etc.). Tipo de riesgo del taller de pintura Trabajo donde se puede producir Medida de seguridad colectiva Medida de seguridad individual (EPI) Ataque a la piel. • Limpiando con disolventes. • Formulando y mezclando • Disponer de equipos de Emplear guantes los productos. limpieza de pistolas. compatibles con • Aplicando masilla, • Equipos de ventilación del los disolventes. imprimación, aparejos, etc. taller. • Empleando decapantes. Gases nocivos. • Limpiando con disolventes. • Equipos de ventilación del • Formulando y mezclando taller. Mascarilla adecuada al tipo los productos. • Aplicar todos los productos de gas. • Aplicando masilla, en la cabina. imprimación, aparejos, etc. Partículas y polvo. Trabajos de lijado de masillas, aparejos, pinturas, etc. Incendio. • Equipos de ventilación del Aplicando los productos que taller. generan gases • Separar las zonas de solinflamables. dar de las zonas donde hay gases inflamables. Equipos de ventilación y Mascarilla adecuada para el extracción de polvo (plano de polvo. aspiración). 4. Equipos para la protección individual (EPI) En todos los trabajos que pueda existir un riesgo laboral, el trabajador debe protegerse para disminuir y aminorar el riesgo, mediante los equipos individuales de protección contra los riesgos laborales (EPI). 4.1. Mascarillas Las mascarillas son los elementos de protección individual más importantes del área de preparación de superficies. Se emplean para protegerse de los gases que se desprenden de los disolventes, masillas, imprimaciones y aparejos y del polvo que se produce del lijado. Las mascarillas empleadas son las siguientes: • Mascarilla protectora de partículas. • Mascarilla de carbón activado y protectora contra gases y polvo. Figura 1.18. Operario con el equipo de protección individual. a • Mascarilla con protección de ojos, de carbón activado para gases y polvo. Y IPud01.qxd 13/6/08 12:17 Página 13 El taller de pintura a 13 Figura 1.19. Mascarilla de partículas. a Figura 1.20. Mascarilla de gases y polvo. Las mascarillas de partículas se identifican con la letra «P» seguida de un número. La eficacia de la protección depende del tipo de filtro que emplee y del sistema de fijación. La mascarilla P 1 es menos eficaz y retiene menos partículas que la P 2 y P 3. Las mascarillas de vapores y gases emplean filtros que contienen en su entramado carbón activo para adsorber los contaminantes. Los filtros de las mascarillas se identifican por una letra seguida de un número, indicativo del nivel de protección, y por el color de la banda. Para los vapores orgánicos presentes en el repintado de vehículos, el filtro necesario es de tipo A y color marrón. a Figura 1.21. Mascarilla de gases, polvo y protectora de ojos. Tipo Color A Marrón B Gris E Amarillo K Verde AX Marrón Nivel de protección Vapores orgánicos con buenas propiedades de aviso y con punto de ebullición superior a 65 ºC. Gases inorgánicos con buenas propiedades de aviso. Gases activos con buenas propiedades de aviso. Vapores de amoníaco. Vapores orgánicos con buenas propiedades de aviso y con punto de ebullición inferior a 65 ºC. Sección de filtro de gases y vapores Y IPud01.qxd 13/6/08 12:17 Página 14 Unidad 1 14 4.2. Guantes Los guantes protegen las manos de los siguientes agentes: • Ataque de los disolventes, imprimaciones, aparejos etc. • Del contacto con el polvo que se desprende del lijado. a Figura 1.22. Matizando con guantes de vinilo. Los guantes empleados son de tres tipos: guantes de vinilo, nitrilo y látex. a • El guante de vinilo es fino y con poco resistente a la abrasión (figura 1.22), se emplea para protegerse en trabajos que no requieren contacto con disolventes (lijado, preparación de productos y su aplicación). Figura 1.23. Guantes de látex. • Los guantes de nitrilo están fabricados para soportar los ataques de los disolventes y son ideales para realizar la limpieza de las superficies y de pistolas. • Los guantes de látex se emplean para trabajos similares a los de vinilo, si bien son más elásticos y cómodos de emplear. La tabla siguiente resume los trabajos y el guante recomendado. a Figura 1.24. Guantes de nitrilo. a Operación Tipo de guante Limpieza de pistolas con disolventes Nitrilo Preparación de mezclas Vinilo o látex Aplicación de pintura Vinilo o látex Limpieza de pistolas con agua Vinilo o látex Lijado de pinturas Vinilo o látex Aplicación de productos de secado por ultraviloleta Nitrilo Desengrasado de superficies Vinilo o látex Tabla de guantes recomendados para los distintos trabajos de embellecimiento. 4.3. Gafas y pantallas protectoras de los ojos Los ojos pueden resultar dañados por las partículas y salpicaduras al formular y al aplicar los productos. Las tipos de gafas más empleadas son: • Gafas de patilla. Figura 1.25. Gafas de protección total con respiradero de vaho. a • Gafas de protección total. Y IPud01.qxd 13/6/08 12:17 Página 15 El taller de pintura 15 5. Legislación medioambiental En el año 1999, la Comunidad Europea publicó la Directiva 13/1999, relativa a la limitación de emisiones de compuestos orgánicos volátiles «VOC» en inglés «COV» debidas al uso de disolventes empleados en los talleres de pinturas. En España se reguló la emisión de los «VOC» mediante el Real Decreto 117/2003. En el año 2004, aparece la nueva Directiva 42/2004 relativa a la limitación de emisiones de compuestos orgánicos volátiles debidas al uso de disolventes orgánicos en determinadas pinturas y barnices y en los productos de repintado, mediante el R.D. 227/2006. Esta norma apunta directamente al origen de la contaminación, por lo que es más eficaz que su predecesora; establece un contenido máximo de COV para cada tipo de producto y prohíbe la comercialización de aquellos que superen los límites. En los talleres de repintado se usan «Compuestos Orgánicos Volátiles» COV en los siguientes procesos: • Diluyentes para ajustar la viscosidad de productos. • Disolventes para la limpieza de pistolas. • Desengrasantes para limpiar las superficies antes de aplicar un producto y, en general, disolventes, que contienen todos los productos de pintura como masillas, imprimaciones, aparejos y acabados. Cuando los COV se liberan a la atmósfera, al pulverizar la pintura sobre el vehículo, reaccionan con los óxidos de nitrógeno por acción de la luz y generan ozono en las capas bajas de la atmósfera. Este ozono es perjudicial para la salud, motivo por el que la Comunidad Europea se ha propuesto limitar su uso. LÍMITES COV DE LOS PRODUCTOS DE REPINTADO Categoría de producto A Preparación y limpieza B Masillas y sellantes C Imprimaciones y aparejos D Acabados Recubrimiento COV (g/L listo para su empleo) Producto preparatorio 850 Prelimpieza 200 Todos los tipos 250 Imprimaciones no fosfatantes y aparejos 540 Imprimaciones fosfatantes 780 Monocapa, bases bicapa y barnices 420 Y IPud01.qxd 13/6/08 12:17 Página 16 Unidad 1 16 PRÁCTICA RESUELTA HERRAMIENTAS • Pistola de aplicación de imprimación MATERIAL • Equipo de limpieza Preparación de la pistola, ajuste del abanico y limpieza final OBJETIVO Conocer el proceso para regular el abanico de la pistola y su posterior limpieza. PRECAUCIONES • Emplear guantes, mascarilla y gafas protectoras. • El disolvente empleado para la limpieza se debe reciclar. DESARROLLO 1. Preparar la pistola, para ello, montar el pico de fluido y la aguja en función de la viscosidad de la imprimación (figura 1.26). Para la imprimación sin cromatos P565-713 NEXA, el fabricante recomienda un pico de fluido de 1,3 a 1,6 mm en pistola de gravedad y 1,6 a 1,8 mm en pistola de succión. La viscosidad adecuada en la copa DIN 4, es de 16 a 18 segundos. 2. Montar el pico de fluido y la aguja (figura 1.27) y apretar bien con la llave. a Figura 1.26. Pico de fluido de 1,3 mm. a Figura 1.27. Montar el pico y apretar con la llave. 3. Llenar el vaso de la pistola con la imprimación (figura 1.28) y comprobar que la pistola funciona bien pulverizando el producto. Posteriormente, regular la apertura del abanico (figura 1.29). a Figura 1.28. Llenar la pistola con imprimación. a Figura 1.29. Aplicando en un papel. Y IPud01.qxd 13/6/08 12:17 Página 17 El taller de pintura 17 4. Después de aplicar el producto, añadir disolvente de limpieza a la pistola (figura 1.30) y pulverizar con disolvente dentro de la cabina para limpiar los conductos internos (figura 1.31) o con disolvente de limpieza y una brocha. a Figura 1.30. Disolvente de limpieza. a Figura 1.31. Limpieza de los conductos interiores. 5. Desmontar la pistola y limpiar con una brocha o en un equipo de limpieza a presión. 6. Secar los componentes de la pistola y montarla nuevamente (figura 1.32). a Figura 1.32. Secado y montaje de la pistola. a Figura 1.33 Despiece de la pistola. Y IPud01.qxd 13/6/08 12:17 Página 18 Unidad 1 18 FICHA DE TRABAJO 1 HERRAMIENTAS Estudio del equipamiento del taller de pintura • No es necesario MATERIAL • Lápiz y papel OBJETIVO Realizar un inventario para conocer de los equipos del taller de pintura. PRECAUCIONES Ninguna en especial. DESARROLLO 1. Identificar las tres zonas del taller y anotar en la tabla las características principales. Tipo de cabina Plano de aspiración Box de pintura 2. Realizar el inventario de los útiles más empleados y anotándolos en la tabla. Tipo de espátulas Pistola de soplado Pistola de aplicación de productos Y IPud01.qxd 13/6/08 12:17 Página 19 El taller de pintura 19 FICHA DE TRABAJO 2 HERRAMIENTAS Estudio de los equipos de protección individual (EPI) • No es necesario MATERIAL • E.P.I OBJETIVOS • Realizar un inventario de los equipos de protección individual (EPI). • Conocer los equipos de protección individuales del taller de pintura. PRECAUCIONES Ninguna en especial. DESARROLLO 1. Clasificar todas las mascarillas del taller. Unidades disponibles Marca Nivel de protección Marca Características Marca Características Polvo Gases Polvo - gases - ojos 2. Clasificar todos los guantes disponibles en el taller. Unidades disponibles Vinilo Nitrilo Látex 3. Clasifica todas las gafas protectoras disponibles en el taller. Unidades disponibles Gafas de patilla Gafas antivaho c