Reacciones Componentes Disolucion Silice

Anuncio

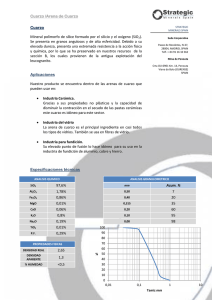

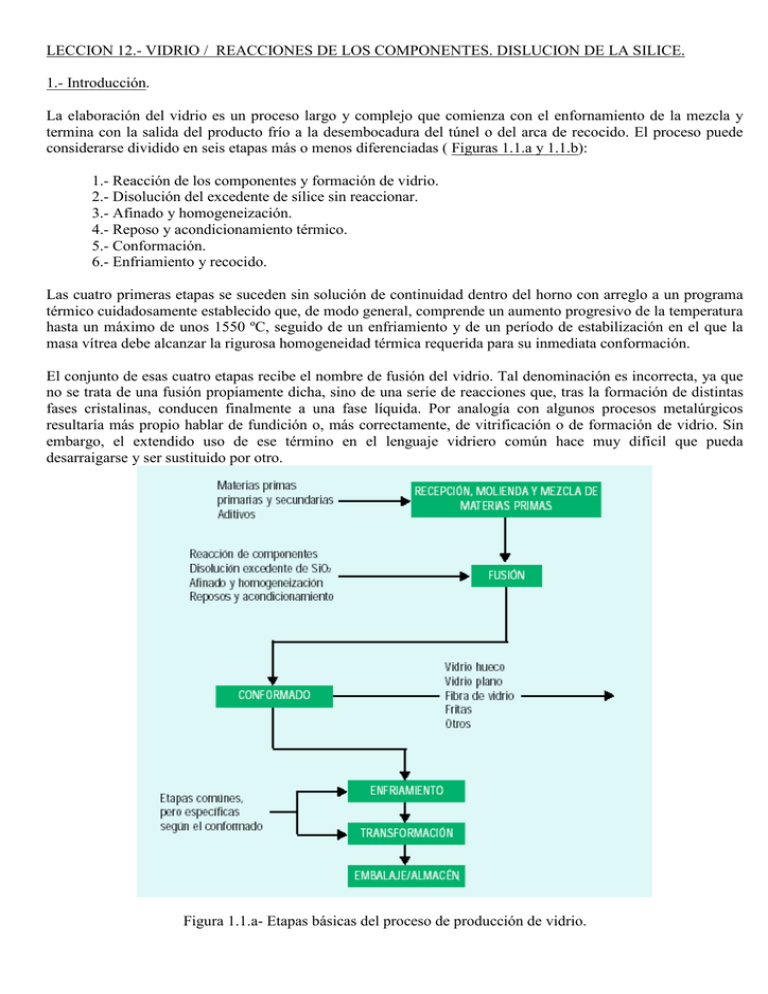

LECCION 12.- VIDRIO / REACCIONES DE LOS COMPONENTES. DISLUCION DE LA SILICE. 1.- Introducción. La elaboración del vidrio es un proceso largo y complejo que comienza con el enfornamiento de la mezcla y termina con la salida del producto frío a la desembocadura del túnel o del arca de recocido. El proceso puede considerarse dividido en seis etapas más o menos diferenciadas ( Figuras 1.1.a y 1.1.b): 1.- Reacción de los componentes y formación de vidrio. 2.- Disolución del excedente de sílice sin reaccionar. 3.- Afinado y homogeneización. 4.- Reposo y acondicionamiento térmico. 5.- Conformación. 6.- Enfriamiento y recocido. Las cuatro primeras etapas se suceden sin solución de continuidad dentro del horno con arreglo a un programa térmico cuidadosamente establecido que, de modo general, comprende un aumento progresivo de la temperatura hasta un máximo de unos 1550 ºC, seguido de un enfriamiento y de un período de estabilización en el que la masa vítrea debe alcanzar la rigurosa homogeneidad térmica requerida para su inmediata conformación. El conjunto de esas cuatro etapas recibe el nombre de fusión del vidrio. Tal denominación es incorrecta, ya que no se trata de una fusión propiamente dicha, sino de una serie de reacciones que, tras la formación de distintas fases cristalinas, conducen finalmente a una fase líquida. Por analogía con algunos procesos metalúrgicos resultaría más propio hablar de fundición o, más correctamente, de vitrificación o de formación de vidrio. Sin embargo, el extendido uso de ese término en el lenguaje vidriero común hace muy difícil que pueda desarraigarse y ser sustituido por otro. Figura 1.1.a- Etapas básicas del proceso de producción de vidrio. Figura 1.1.b.- Diagrama para la fabricación del vidrio. Dependiendo del tipo de vidrio fabricado, las etapas de conformado, enfriamiento y transformación sufren pequeñas variaciones tal y como se indica en los siguientes diagramas de flujo: En la tabla 1.1 se dan los consumos de materias primas y energía en la etapa de fusión del vidrio plano. Tabla 1.1.- Consumos de materias primas y energía en la etapa de fusión del vidrio plano 2.- Reacción de los componentes y formación de vidrio. 2.1.- Introducción. Una vez que las materias primas están pesadas, mezcladas y con la cantidad de agua necesaria para obtener una humedad correcta, (4 - 4.5 %), son llevadas al horno mediante una cinta transportadora e introducidas en el mismo mediante una máquina llamada enfornadora (Figura 2.1.1). La subida de temperatura en la mezcla que se va a fundir es muy lenta, porque el aire en ella incluido actúa de aislante. La acumulación de calor es muy grande y el interior de la masa permanece durante largo tiempo frío. (a) (b) (1).- Conjunto de enfornadora (2).- Back – wall (3).- Vidrio fundido (4).- Quemador. Figura 2.1.1.- Enfornadora: (a).- Vista lateral (b).- Vista superior La formación del vidrio comprende una serie de transformaciones físicas y reacciones químicas a alta temperatura, en virtud de las cuales la mezcla vitrificable se convierte en una masa vítrea. Durante este proceso los componentes de la mezcla experimentan múltiples modificaciones, tanto físicas como químicas. Entre los fenómenos físicos se pueden citar los siguientes: - La fusión de cada constituyente y la de los productos de reacción - La modificación de su estado cristalino (Transformaciones cristalinas) - Desprendimiento de gases - Una volatilización parcial. Entre los fenómenos químicos se tienen: - Evaporación de agua de humedad. - Una deshidratación de ciertos constituyentes (Sales hidratadas). - Una disociación de carbonatos, sulfatos y en fabricaciones de color de nitratos. - Una asociación de los óxidos liberados (Reacciones entre las distintas especies químicas). La simultaneidad con que se producen algunas de estas transformaciones fisicoquímicas, por una parte, y el elevado número de componentes que intervienen en los sistemas de la mayoría de los vidrios, por otra, hacen muy complejo el estudio de los equilibrios de todas estas reacciones, por lo que, para poder abordarlo, es preciso referirse a sistemas parciales más sencillos. Aunque las reacciones químicas entre los componentes de la mezcla vitrificable empiezan a producirse a bajas temperaturas, mientras éstos se hallan todavía en estado sólido, transcurren con gran lentitud hasta que se alcanza la temperatura de formación de los primeros eutécticos y tiene lugar la aparición de fase líquida. La reacción se inicia siempre en la superficie de los granos, en los puntos de mayor actividad, donde existen cargas libres y valencias sin saturar, y es tanto más eficaz cuanto mayor sea la superficie específica de los granos y más intimo su contacto. Su cinética evoluciona de acuerdo con las leyes que rigen los procesos de difusión, cumpliéndose la ecuación de dy es inversamente proporcional al espesor y de Tamman-Jander , que establece que la velocidad de reacción dt la capa de reacción, es decir: dy k = (2.1.1) dt y e integrando: y2 = 2kt que puede escribirse: y 2 = 2Dc 0t donde D es el coeficiente de difusión, (2.1.2) c 0 , la concentración del componente que se difunde y , t, el tiempo. Siendo r el radio medio inicial de los granos y x la concentración en mol % de la sustancia transformada, existe entre el espesor de capa y del producto transformado y x la siguiente relación: r 3 − ( r − y )3 x = 3 r 100 de donde se obtiene el valor de y: 100 − x y = r 1 − 3 100 (2.1.3) De ambas ecuaciones resulta: 100 − x 2 Dc0t 1 − 3 = r2 100 (2.1.4) Króger y Ziegler comprobaron la validez de esta expresión al aplicarla a las reacciones en estado sólido del cuarzo y del disilicato sódico con el carbonato sódico. Cuando se representa el primer miembro de esta ecuación en función el tiempo, se obtiene una línea recta siempre que el coeficiente de difusión se mantenga constante. En el caso de que, en un momento dado, tengan lugar cambios o desórdenes estructurales en la capa de reacción, la constante de difusión varía y el curso de esta recta se quiebra bruscamente dando lugar a la aparición de un codo. Sin embargo, si durante la reacción las variaciones estructurales se produjeran de un modo gradual, la constante de difusión también variaría de modo continuo en función del tiempo. Króger y Ziegler observaron que, en tal caso, los resultados experimentales presentan una variación logarítmica con respecto al tiempo, cumpliéndose: dy k ' = dt yt , ydy = k ' dt t (2.1.5) o bien : y 2 = k ' Lnt (2.1.6) Sustituyendo el valor de y por la concentración x expresada en mol (%) : y = 3 1− 100 − x 100 resulta: 2 100 − x 1 − 3 = k ' Lnt x (2.1.7) Esta función logarítmica se ajusta a los resultados experimentales mucho mejor que la anterior. 2.2.- Reacciones en el sistema Na2O – CaO - SiO2 - CO2. Este sistema es, sin duda, el que ofrece mayor interés desde el punto de vista industrial, pues sirve de base a los vidrios más usuales. El establecimiento de las diferentes reacciones que en él se producen resulta, sin embargo, muy difícil y no es posible ajustarse a un esquema único, ya que, entre otros factores, depende de la proporción relativa en que intervengan sus componentes, del tamaño de sus partículas y de la velocidad de calentamiento. Esto explica, por otra parte, que los resultados de los numerosos estudios realizados en este sistema no sean siempre plenamente concordantes. Las materias primas fundamentales necesarias para formar el vidrio son: arena, carbonato de sodio, sulfato de sodio, caliza, dolomía, feldespato y carbón. La arena por sí sola necesitaría 1750 ºC para fundir. Gracias a su asociación química y física con la sosa, sulfato, dolomía y caliza, se favorece la vitrificación a una temperatura bastante menor. I Se puede establecer una clasificación desde el punto de vista térmico de las diferentes reacciones que tienen lugar en el horno entre Ias materias primas de la composición. Así se pueden establecer tres tipos de reacciones: - Reacciones entre 20 y 740 ºC - Reacciones entre 740 y 900 ºC - Reacciones entre 900 y 1450 ºC. A 1450 ºC se puede considerar que todas las materias primas están vitrificadas y se pasa a la fase de afinado. Reacciones entre 20 y 740 ºC. TEMPERATURA. 130 ºC 400 ºC 573 ºC 600 ºC → → → → FENOMENO O REACCION OBSERVADA Eliminación del agua de la composición ( HUMEDAD) : H2O(l) ⇒ H2O(v) Comienza la descomposición de la dolomía. CaCO3.MgCO3 ⇔ Mg0 + CO2 ⇑ + CaCO3 Transformación polimórfica del cuarzo (Reversible) Cuarzo ( α ) ⇔ Cuarzo ( β ), ∆ V = 1.36 % La sosa y la caliza se combinan para formar el carbonato doble de sodio y calcio, que funde a 813 ºC. CO3Na2 + CO3Ca ⇒ (CO3)2 CaNa2 Este carbonato doble forma inmediatamente con el carbonato sódico cristales mixtos que a 785 ºC presentan un punto eutéctico para la relación aproximada de 2CaCO3.3Na2CO3, que corresponde al primer signo de fusión ( Figura 2.2.1) que se aprecia Figura 2.2.1.- Sistema CO3Na2 - CO3Ca 600 º C → Reducción del sulfato par el carbón. El sulfato sódico se puede emplear limitadamente como materia prima alcalina para la fusión del vidrio. Si bien desde el punto de vista económico sería deseable que pudiera introducirse en proporción elevada sustituyendo al carbonato sódico, más costoso, su difícil asimilación por el vidrio reduce su uso casi exclusivamente al papel de afinante. Con el fin de obtener un afinado mejor del vidrio se introduce en la composición una pequeña parte del óxido de sodio bajo la forma de sulfato. La reacción del sulfato sódico con la sílice no se produce más que a muy alta temperatura prácticamente en las proximidades de 1400 ºC e incluso por encima. Sin embargo en presencia de un reductor como el carbono, el sulfato puede reducirse a sulfuro a partir de los 700 ºC. El sulfuro reacciona entonces con la sílice en presencia de sulfato en exceso formando silicato sódico y desprendiendo anhídrido sulfuroso y azufre. Estas reacciones tienen lugar a temperaturas relativamente bajas y son muy rápidas. El sulfato sódico que no ha reaccionado puede incorporares al vidrio por reacción con el SiO2 a altas temperaturas. Esta reacción, si es incompleta puede ser el origen de los bullones de sal o de la "galle" (segregación de sulfato en la superficie del vidrio en zonas favorables del horno). Por el contrario la falta de SO4Na2 (o el C en exceso) pueden ser el origen de ondas en el vidrio. El conjunto descrito d reacciones C SO4Na2 puede resumir-se en las siguientes: Na2SO4 + 2C → Na2S + 2CO2 Na2S + xSiO2 → Na2S.xSiO2 Na2SO4 + Na2S.xSiO2 → 2Na2S.xSiO2 + SO2 + S _________________________________________________________ 2Na2SO4 + 2C + xSiO2 → 2Na2S.xSiO2 + 2CO2 + SO2 + S La descomposición del sulfato aumenta con la proporción de carbón Es posible formación intermedia de un sulfa - silicato de color amarillo oscuro, que puede explicar en condiciones reductoras la formación de vidrio color ambar. Reacciones entre 740 y 900 ºC. FENOMENO O REACCION OBSERVADA TEMPERATURA. 785 ºC → Primer fenómeno de fusión en la mezcla carbonato sódico – caliza y al mismo tiempo comienza la descomposición de la caliza: CaCO3. ⇔ CaO + CO2 ⇑ < 760 ºC → Reacción del eutéctico, 2CaCO3.3Na2CO3 o del carbonato doble con el cuarzo, (CO3)2 CaNa2 (Figura 2.2.2). La segunda fase del proceso corresponde a la reacción del eutéctico o del carbonato doble con el cuarzo. El Na2O y el CaO se fijan en el grano de cuarzo, el primero mas rápidamente que el segundo. Por esto, se forma primeramente algo de Na2O.2SiO2 (Figura 2.2.3). Por encima de 795° funde, en la zona de contacto disilicato - cuarzo, el correspondiente eutéctico cuya composición corresponde aproximadamente al trisilicato (Na2O.3SiO2). Debido a la migración de CaO y SiO2 se forma en la zona de reacción una combinación próxima a Na2O.3CaO.6SiO2 [Na2O.3SiO2 + 3CaO.SiO2 ] (devitrita). La reacción global sería: 3[Na2Ca(CO3)2] + 10[SiO2] 2[Na2O.2SiO2] + [Na2O.3CaO.6SiO2] + 6(CO2) 1 : 3 : 6 DEVITRITA PF = 1045 ºC La devitrita reacciona con el disilicato presente: Na2O.3CaO.6SiO2 + Na2O.2SiO2 Na2O.2CaO.3SiO2 + FUNDIDO 1 : 3 : 6 1 :2 :3 DEVITRITA DISILICATO Nuevas entradas de Na2O forman el 2Na2O.CaO.3SiO2 , (2:1:3) junto con Na2O.2SiO2. Los dos últimos silicatos pueden formar a mayores temperaturas (por encima de 827 °C) el compuesto Na2O.2CaO.3SiO2 y un residuo fundido. 2Na2O.CaO.3SiO2 + Na2O.2SiO2 Na2O.2CaO.3SiO2 + RESIDUO FUNDIDO 2 : 1 :3 1 : 2 : 3 (PF = 1284 ºC) El carbonato de magnesio que proviene de la dolomía se descompone: CO3Mg ⇔ Mg0 + CO2 La magnesia se combina con la sílice para formar un silicato de magnesio: MgO + SiO2 ⇒ SiO3Mg Se entra pues, en una segunda fase liquida formada por una mezcla de: SiO3Na2, SiO 3Ca, SiO 3Mg y SO4Na2 que lleva como infundidos arena y feldespato. Reacciones entre 900 y 1450 ºC TEMPERATURA. FENOMENO O REACCION OBSERVADA 1045 ºC → Fusión congruente del Na2O.3CaO.6SiO2 1141 ºC → Fusión incongruente del 2Na2O.CaO.3SiO2 1284 ºC → Fusión congruente del Na2O.2CaO.3SiO2 (1:2:3) 1100 ºC → Comienzo de la fusión del feldespato. (1:3:6) (2:1:3) Disolución de la sílice en el silicato 1450 ºC → Descomposición del sulfato por la sílice: El SO4Na2 se descompone solo a 1400 ºC pero los granos de sílice que han quedado sin disolver, favorecen esta descomposición : SO4Na2 + SiO2 ⇒ SiO3Na2 + 8SO3 Na2O.2SiO2 CaO.SiO2 CUARZO CUARZO CUARZO Na2O.3CaO.6SiO2 DEVITRITA Na2O.3SiO2 + 3(CaO.SiO2) Na2O.3SiO2 EUTECTICO CUARZO Na2O.2SiO2 CaO.SiO2 Figura 2.2.2.- Reacciones del eutéctico o del carbonato doble con el cuarzo. Figura 2.2.3.- Sistema 2Na2O.SiO2 - SiO2 2.3.- Disolución del excedente de sílice. Después de haber reaccionado entre sí los componentes de la mezcla vitrificable y de haber dado lugar a la formación de una fase fundida, queda todavía un exceso de sílice sin digerir por el vidrio. Su incorporación se lleva a cabo mediante un lento proceso de disolución regido por un mecanismo de difusión. Así, pues, el tiempo que tardan los granos de arena en disolverse es directamente proporcional al cuadrado de su radio e inversamente a su coeficiente de difusión. De acuerdo con ello, parecería conveniente disminuir lo más posible su tamaño. Pero, si bien es cierto que así se aceleraría su disolución, también tendría el inconveniente, anteriormente mencionado, de que se produciría un notable y prematuro aumento de la viscosidad del fundido, sin dar tiempo a que se eliminaran parte de los gases disueltos y ocluidos en él, lo que dificultaría posteriormente su afinado. Los granos de cuarzo durante su calentamiento sufren primeramente la inversión Cuarzo.α ⇔ Cuarzo.β a la temperatura de 573 OC. Como la modificación cristalina de alta temperatura posee una ordenación estructural de menor densidad, los granos experimentan una brusca expansión que determina su resquebrajamiento. Estos granos, a temperaturas más altas, son atacados en sus bordes por el vidrio fundido que penetra a través de sus grietas, tanto más profundamente cuanto menor sea su tensión superficial. Alrededor de cada grano se forma inicialmente Na2O.2SiO2 que se disuelve en el vidrio. Este ataque puede ir acompañado también de la transformación parcial del cuarzo en cristobalita en la zona periférica de los granos, transformación que resulta favorecida por el efecto mineralizador que ejerce el fundido. A una temperatura de unos 1250 OC toda la arena se disuelve en la masa vítrea formándose alrededor de los granos pequeñas zonas muy enriquecidas en sílice que constituyen heterogeneidades locales de composición que posteriormente han de difundirse para constituir un vidrio lo más homogéneo posible. Es importante que todo el cuarzo se disuelva con relativa rapidez en el vidrio. De lo contrario, los granos tenderían a acumularse formando una capa sobre la superficie del fundido a la que llegan ascendiendo lentamente, en ocasiones arrastrados en su movimiento por las propias burbujas que se producen en su reacción y que quedan adheridas a sus bordes. Si se sobrepasa la temperatura de transformación del cuarzo en cristobalita, de menor densidad que éste, sin que se hayan disuelto los granos, su incorporación al vidrio resultaría mucho más difícil. Un fenómeno característico que se produce durante la disolución de la sílice en el vidrio es la formación de numerosas burbujas producidas por el aumento de acidez que experimenta el fundido. En la primera etapa de reacción y fusión el fundido era muy alcalino y ello favorecía la disolución química de cantidades importantes de CO2, SO3 y vapor de agua. Pero al irse incorporando la sílice por digestión, el vidrio se va haciendo cada vez más ácido y la solubilidad de dichos gases disminuye produciéndose su segregación en forma de burbujas. Esta es la razón de que siempre se observe una aureola e pequeñas burbujas rodeando a los granos de sílice en disolución. El nacimiento de dichas burbujas en ese medio saturado de gases resulta además favorecido por un proceso de nucleación heterogénea en las inmediaciones de tales granos.