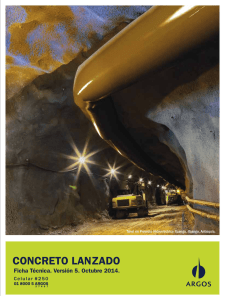

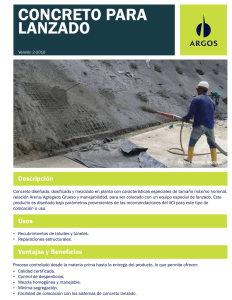

análisis del concreto lanzado como revestimiento definitivo para

Anuncio