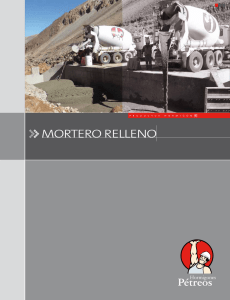

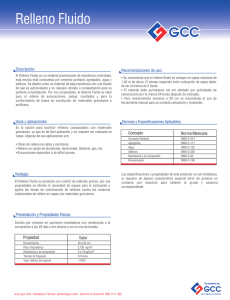

USO DE RELLENOS FLUIDOS EN LA

Anuncio