CAPITULO 20 ADMINISTRACIÓN DE LA MAQUINARIA El activo fijo

Anuncio

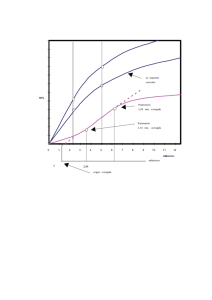

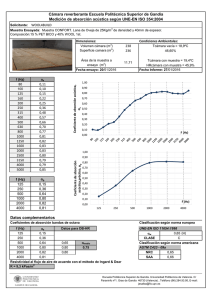

CAPITULO 20 ADMINISTRACIÓN DE LA MAQUINARIA El activo fijo más importante con que cuentan las empresas de construcción es la maquinaria; por lo que se deben observar cuidadosamente todos los factores técnicos, productivos, económicos y de operación para seleccionar el equipo necesario y después de adquirirlo o rentarlo debemos programarlo y operarlo adecuadamente. 20.1 SELECCIÓN DE EQUIPO Para la selección factores: adecuada de la maquinaria se deben contemplar los siguientes A. De Producción B. Técnicos C. Económicos D. De Operación A. FACTORES DE PRODUCCIÓN A.1 A.2 A.3 A.4 Magnitud y clase de obra Localización de la obra Programa general de ejecución Duración de la obra A.1 MAGNITUD Y CLASE DE OBRA - Obras donde tienen áreas de gran concentración de equipo (ejemplo: presas). - Obras donde se tiene el equipo distribuido a lo largo de grandes distancias (ejemplo: carreteras). - Obras donde el equipo se encuentra distribuido en áreas extensas y grandes distancias (ejemplo: desmontes. zonas de riego.). A.2 LOCALIZACIÓN DE LA OBRA - Vías de acceso o comunicación. Distancia a centros de Abastecimiento. Condiciones climatológicas de la zona. Clase de trabajo a desarrollar y material predominante. A.3 PROGRAMA GENERAL DE EJECUCIÓN - Calendario y secuencia de trabajo. Número de frentes de producción. Equipo en los diversos frentes de trabajo. Distancia aproximada entre los diferentes frentes de producción. A.3 DURACIÓN DE LA OBRA - Ritmo de trabajo se tiene que someter el equipo para cumplir con el programa. - Fecha de recepción y desocupación del equipo. - Tiempo aproximado que trabajará el equipo en la obra. (horas efectivas) B. FACTORES TÉCNICOS B.1 B.2 B.3 B.4. Características de las máquinas Estandarización del equipo Continuidad en el trabajo Apoyo del distribuidor o soporte del producto B.1 CARACTERÍSTICAS DE LAS MAQUINAS Estas determinan la calidad, la capacidad, el tiempo, modelo y tamaño de la máquina así como su facilidad para operarla y mantenerla. B.2 ESTANDARIZACIÓN DEL EQUIPO La estandarización de las máquinas ofrece grandes ventajas siendo las más importantes las siguientes: - Facilidad en el conocimiento del equipo. - Se pueden establecer políticas para intercambio de conjuntos y subconjuntos de las máquinas. - Especialización del personal encargado de operarlas y mantenerlas. - Reducción de inventarios de almacén en refacciones y materiales. - Aumento en la disponibilidad de los equipos. - Disminución de los tiempos de paro. - Mejores condiciones de adquisición. B.3 CONTINUIDAD EN EL TRABAJO Normalmente la vida útil de las máquinas es mayor que la duración de los proyectos, por lo que se debe tener cuidado que, al seleccionar el equipo de nueva adquisición, tenga continuidad en el trabajo en otros proyectos, a menos de que el proyecto para el cual se seleccione exija un equipo “especial” al cual se le dará un tratamiento diferente. B.4 APOYO DEL DISTRIBUIDOR Es sumamente importante considerar y solicitar del distribuidor el apoyo que el equipo requiere principalmente en servicios y refacciones. C. FACTORES ECONÓMICOS C.1 CONOCER LAS CONDICIONES FINANCIERAS QUE SE OFRECEN A LA EMPRESA. - Disponibilidad en el mercado. - De fácil y rápida adquisición. - Facilidades de crédito. C.2 PRODUCTIVIDAD ECONÓMICA La productividad de las máquinas de construcción se mide por: Su producción Su costo PRODUCTIVIDAD =Producción Costo Lo que las máquinas transforman y producen. En términos monetario El costo de todo lo que interviene para producir (costo del equipo, salarios, combustibles, etc.) Lo anterior esta también íntimamente relacionado con lo que denominamos: a) Coeficiente de EFICIENCIA y b) coeficiente de UTILIZACIÓN a) COEFICIENTE DE EFICIENCIA ¿Cuánto tiempo se requiere para hacer el trabajo? ¿Cuántos minutos invierte una máquina en hacer un viaje de ida y vuelta? En cualquier trabajo de remoción de tierras las máquinas se adaptan a un ciclo de trabajo determinado en donde están incluidas las operaciones de carga, acarreos, descarga y retorno al lugar original. La máxima productividad exige mover grandes cantidades de material, o transformar grandes volúmenes de materiales al costo más bajo posible. Sin embargo por las limitaciones propias de las maquinas y las características del trabajo se debe aplicar un coeficiente de eficiencia en los cálculos de producción. El factor eficiencia en el trabajo es uno de los elementos más complicados definir, pues depende de factores humanos, administración, operación, mantenimiento así como condiciones climatológicas, fallas del equipo, disponibilidad de refacciones, etc. HORAS EFECTIVAS DE TRABAJO FACTOR DE EFICIENCIA 50 Min-hr. 0.83 45 Min-hr. 0.75 40 Min-hr 0.67 b) COEFICIENTE DE UTILIZACION A continuación enunciamos el procedimiento para la determinación del Coeficiente de Utilización: a) En cada obra, se determinará el número máximo de horas posibles que puede trabajar una máquina o grupo de máquinas “A”. b) Se determinará mensualmente el número de horas realmente utilizadas “B”. c) El coeficiente A/B = C determinará el coeficiente de utilización con respecto del máximo número de horas posibles. EJEMPLO En una obra se estima una utilización de 400 horas por mes de cierto equipo, (8 hs x 25 días/mes x 2 turnos) posteriormente se encuentra que las horas “reales” utilizadas de dicho equipo fueron únicamente 235 horas al mes. Por lo que 235 / 400 = 0.59 La estadística de coeficientes obtenidos en diferentes obras nos pueden servir de comparación para evaluar los resultados de una obra. D. FACTORES DE OPERACIÓN Se considera en estos factores la facilidad en el manejo transporte, mantenimiento y reacondicionamiento de los equipos. 20.2 PROGRAMACIÓN DEL EQUIPO Se divide en: A) B) C) Programa de utilización equipo. Programa de recursos. Mantenimiento A, PROGRAMA DE UTILIZACIÓN DE EQUIPO Una vez conocidas las características del proyecto, los procedimientos de ejecución y seleccionadas las máquinas, que se necesitan es necesario programar la cantidad de máquinas y el tiempo en horas o meses que tienen que trabajar para cumplir con los programas. Un programa de utilización de equipo bien formulado nos permite: - Localizar el equipo, que puede ser equipo propio o de terceros. a) Renta b) Compra - Conocer el equipo que requiere de instalación. - La cantidad de recursos necesarios para mantenerlo. B. PROGRAMA DE RECURSOS Humanos; Equipo auxiliar; Herramienta; Instalaciones de servicios. RECURSOS HUMANOS: Selección, contratación, distribución, capacitación. - Selección Capacidad, preparación y experiencia del trabajador, personal de supervisión, personal de mantenimiento, personal para operar el equipo, personal de administración y control. - Contratación Cantidad de personal y variación del mismo de acuerdo con el programa del proyecto. Diferentes especialidades, salarios por especialidad, establecimiento de turnos y horarios de trabajo. - Distribución Se distribuye de acuerdo con: distancia entre los diferentes frentes de trabajo, cantidad y clase de equipo por frente. Importancia del frente dentro de la obra. - Capacitación Promover continuos recursos de actualización, capacitar personal sin experiencia, calificar al personal periódicamente. EQUIPO AUXILIAR Equipo especializado, equipo de mantenimiento, equipo de transporte, equipo de maniobras, equipo de taller. HERRAMIENTA De mantenimiento, de taller, de maniobras de medición, desajuste. INSTALACIONES DE SERVICIOS Taller mecánico, almacén, combustibles. C. MANTENIMIENTO Clasificación de mantenimiento: C.1 Mantenimiento correctivo. C.2) Mantenimiento preventivo. C.3) Mantenimiento predictivo C.1 MANTENIMIENTO CORRECTIVO Es el mantenimiento realizado después de la falla, ya sea por síntomas claros y avanzados o por falla total. C.2 Esta fuera del programa. Su ejecución inmediata es imperativa y en ocasiones incosteable. Los tiempos de paro del equipo son prolongados. El costo de operación es sumamente elevado. Es totalmente antieconómico y no debe utilizarse. MANTENIMIENTO PREVENTIVO Su característica principal la de detectar fallas en su fase inicial y corregirlas oportunamente, es decir, incluye todo ajuste de mecanismos, hasta cambio de conjuntos. Su aplicación es menos costosa y consume menor tiempo que el mantenimiento predictivo. Los resultados directos que se pueden obtener, son los siguientes: - Los trabajos pueden efectuarse en la fecha debida. - Se pueden programar la reparaciones. - Da como resultado un funcionamiento más eficiente del equipo y consecuentemente aumenta la productividad. - Disminuye el costo por máquina parada. - Evita reparaciones más costosas. - Se incrementa su valor de rescate. VIDA DE CONJUNTOS 1. 2. 3. 4. 5. 6. 7. Motores Diesel a) Caterpillar b) G.M. c) Perkins, Deutz, International, etc. 600 hs 4000 hs 3500 hs Transmisiones automáticas a) Allison (Fuller) b) Caterpillar c) Otros 4000 hs 5000 hs 3500 hs Transmisiones estándar a) Caterpillar b) Otros 5000 hs 4000 hs Sistemas hidráulicos (Bombas) a) Todas 4000 hs Sistemas hidráulicos (válvulas) a) Todas 7000 hs Diferenciales y mandos finales a) Todos 7000 hs Tránsitos a) Todos 4000 hs 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. Sistema eléctrico a) Todos 4000 hs Dirección y frenos a) Todas 4000 hs Convertidor de torsión a) Todos 4000 hs Unidad compresora a) Todas 4000 hs Aditamentos, chasis y carrocería a) Todos 7000 hs Torre de la perforadora a) Todas 4000 hs Unidad móvil perforadora Draga, grúa 6000 hs Planta de asfalto a) Unidad alimentadora b) Colectas de polvo y lavado c) Unidad secadora d) Unidad dosificadora e) Pesadora y mezcladora f) Unidad generadora de calor (caldera) g) Tanque de almacenamiento 4000 hs 4000 hs 4000 hs 4000 hs 4000 hs 3000 hs 3000 hs Planta de trituración a) Unidad trituradora b) Motores eléctricos 7000 hs 5000 hs Dosificadora para concreto a) Unidad pesadora de agregados y cemento b) Unidad transportadora y mezcladora c) Compresora 7000 hs 4000 hs 4000 hs C.3 MANTENIMIENTO PREDICTIVO Se basa fundamentalmente en detectar una falla antes de que suceda. Se utiliza como información lo siguiente: - Análisis estadístico de vidas útiles de piezas y conjuntos (proporcionados por el fabricante o por la experiencia misma de los usuarios). - Análisis físico de piezas de desgaste. - Análisis de laboratorio y diagnóstico de campo. Con este mantenimiento se eliminan los siguientes problemas: - Sustituir en forma rutinaria partes costosas, solo para estar del lado seguro. - “Adivinar” que tiempo le queda de vida a las diferentes partes del equipo. - Suspender el servicio fuera del programa por fallas imprevistas. Los servicios del Taller Mecánico y el Mantenimiento Preventivo, proporcionan la seguridad y continuidad en la producción de cada máquina. El mantenimiento preventivo, se efectúa con las Camionetas de Mantenimiento. Estas camionetas están equipadas con todo lo necesario para realizar un ajuste en el campo: herramienta, compresor de aire y planta de generación de energía eléctrica. Se tienen además otros apoyos tales como el taller móvil, que es lo mismo que una camioneta de mantenimiento, pero con el espacio suficiente para reparar sobre el camión, ya que generalmente se utiliza un camión de plataforma para adaptarlo como taller móvil; y como las camionetas de engrase y lubricación efectúan su trabajo en el sitio en que se encuentre la máquina. El mantenimiento predictivo resulta tan importante o mas que el preventivo, ya que se lleva a cabo con una tecnología mas desarrollada. Se tienen dos medios para la realización de ese tipo de mantenimiento. El primero es el LABORATORIO DE DIAGNÓSTICO en el cual se analizan los elementos en suspensión de una muestra tomada del aceite lubricante, cada vez que se cambia dicho aceite ( normalmente cada 100 horas efectivas de trabajo ) , mediante un EspectroFotómetro de absorción atómica; siendo necesarias también pruebas de dilución de combustible y agua y la determinación de la viscosidad del aceite. Por estas pruebas es posible predecir el grado de desgaste de una pieza determinada (pistón, Cigüeñal, etc. ) del conjunto (motor , transmisión, mando final, etc. ) del cual viene el aceite lubricante analizado. El otro equipo ésta en LAS CAMIONETAS DE DIAGNOSTICO, compuesto por una serie de aparatos montados en una camioneta con la que se va al lugar donde se encuentra trabajando una máquina y ahí mismo se analizan sus presiones, temperaturas y otros factores que indican el estado general de la máquina. Cada máquina es analizada en su oportunidad y se elabora un reporte de dicho análisis el cual, sirve para confirmar el estado físico y mecánico en que se encuentra. Este reporte será información importante para los coordinadores de maquinaria, para los ingenieros de obra y para afirmar o desmentir el chequeo que se lleva a cabo por medio del análisis del aceite por el Laboratorio de Diagnóstico. Se anexa una serie de diagramas que explican el funcionamiento del sistema: 20.6 CONTROL DE MANTENIMIENTO El control de mantenimiento que se efectúa a la maquinaria y equipo de construcción en obra, tiene tanta o más importancia que el mismo mantenimiento. Tiene como objetivo, optimizar los recursos utilizados para llevar a cabo la función propia al mantenimiento; es decir, que dichos recursos no sean malgastados. Teniendo en cuenta que se pueda estar gastando por arriba o por debajo del nivel óptimo. Siendo el mantenimiento indispensable para conservar en condiciones optimas de trabajo a todas y cada una de las máquinas que se encuentra en obra, se debe proceder a estudiar como coordinar la producción con los periodos que debe parar cada máquina. Nos basamos principalmente en el programa de la obra a ejecutar; programa que sirve a su vez para elaborar uno que relaciona el trabajo a realizar en cada área de la obra con el equipo adecuado para ejecutar dicho trabajo, este se denomina “Programa de Utilización”. Este programa es afinado por el departamento de maquinaria llegando a ser el Programa maestro de utilización (forma 1). El departamento de maquinaria se encarga de surtir el equipo programado en la fecha prevista: cuando exista algún cambio en los programas y se requiera otra máquina, se utilizará la forma No. 2 “Solicitud de Equipo”. Para efectos de control, cualquier envío de maquinaria irá acompañado con la Forma de Envío (no. 3), de Control de Calidad (no. 4), de Avalúo de Llantas (no. 5) y al ser recibida se formula la de Recepción de Equipo (No. 6). Cada máquina debe llegar a obra con los siguientes documentos: - Bitácora de Mantenimiento, Catálogo de Partes y Manuales de Operación En caso de ser zona libre o fronteriza se agrega la Factura o Pedimento aduanal. El control de mantenimiento empieza al conocerse el plan general de la obra. Un paso importante constituye el tener el Programa Maestro de Utilización, pero esto nada significa si no conocemos o sabemos a qué y cuál equipo se le debe dar mantenimiento. Cuando se conocen las condiciones de una máquina al llegar a la obra, se pueden planear eficazmente los servicios y cambios de los elementos de desgaste, prevenir el mantenimiento correctivo menor, que según experiencia, sea necesario y programar el mantenimiento correctivo mayor que será efectuado en el Taller Central. Este mantenimiento mayor es programado y discutido con Oficina Matriz para su aprobación se elabora el Programa de Reparaciones Mayores, (Forma No. 8). La obra se encargará de utilizar bien la máquina hasta la fecha programada de su reparación mayor. Cualquier adelanto a esta fecha se considerará como responsabilidad de la obra. Cuando se acerque la fecha de una reparación mayor, esta será solicitada a oficina matriz por medio de la Forma No. 9. La solicitud es tomada como una confirmación del envío a Taller Central de dicha máquina y será liquidada (uso de la reserva de mantenimiento) mediante la forma No. 10. Los conceptos que deben ser controlados exhaustivamente por el personal de las Obras son el Mantenimiento Menor (Taller Mecánico) y el Mantenimiento Preventivo. Dado que las reparaciones mayores son efectuadas en el taller central no es tan importante su control por obra. SDD/ago/2011