CONFORMACIÓN DE PIEZAS SIN ARRANQUE DE

Anuncio

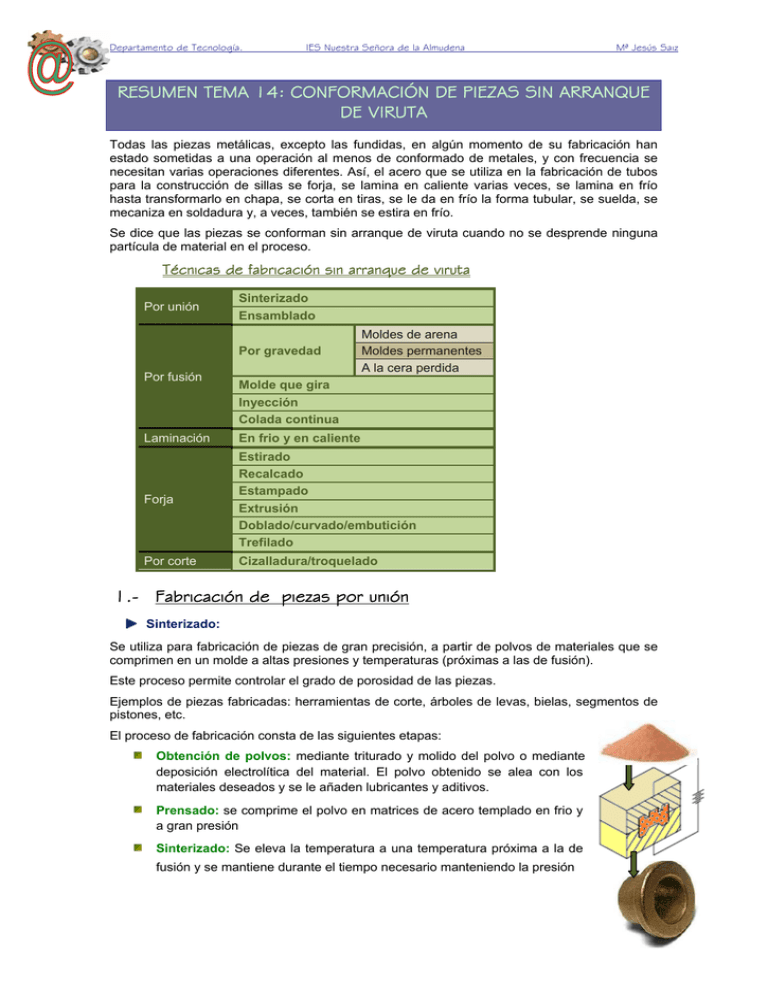

Departamento de Tecnología. IES Nuestra Señora de la Almudena Mª Jesús Saiz RESUMEN TEMA 14: CONFORMACIÓN DE PIEZAS SIN ARRANQUE DE VIRUTA Todas las piezas metálicas, excepto las fundidas, en algún momento de su fabricación han estado sometidas a una operación al menos de conformado de metales, y con frecuencia se necesitan varias operaciones diferentes. Así, el acero que se utiliza en la fabricación de tubos para la construcción de sillas se forja, se lamina en caliente varias veces, se lamina en frío hasta transformarlo en chapa, se corta en tiras, se le da en frío la forma tubular, se suelda, se mecaniza en soldadura y, a veces, también se estira en frío. Se dice que las piezas se conforman sin arranque de viruta cuando no se desprende ninguna partícula de material en el proceso. Técnicas de fabricación sin arranque de viruta Por unión Sinterizado Ensamblado Por gravedad Por fusión Moldes de arena Moldes permanentes A la cera perdida Molde que gira Inyección Colada continua Laminación En frio y en caliente Forja Estirado Recalcado Estampado Extrusión Doblado/curvado/embutición Trefilado Por corte Cizalladura/troquelado 1.- Fabricación de piezas por unión Sinterizado: Se utiliza para fabricación de piezas de gran precisión, a partir de polvos de materiales que se comprimen en un molde a altas presiones y temperaturas (próximas a las de fusión). Este proceso permite controlar el grado de porosidad de las piezas. Ejemplos de piezas fabricadas: herramientas de corte, árboles de levas, bielas, segmentos de pistones, etc. El proceso de fabricación consta de las siguientes etapas: Obtención de polvos: mediante triturado y molido del polvo o mediante deposición electrolítica del material. El polvo obtenido se alea con los materiales deseados y se le añaden lubricantes y aditivos. Prensado: se comprime el polvo en matrices de acero templado en frio y a gran presión Sinterizado: Se eleva la temperatura a una temperatura próxima a la de fusión y se mantiene durante el tiempo necesario manteniendo la presión 1 Departamento de Tecnología. IES Nuestra Señora de la Almudena Mª Jesús Saiz Acabado de la pieza: en algunos casos son necesarios algún proceso de mecanizado o acabado. Ensamblado: Consiste en la unión de dos o más piezas sin emplear ningún material intermedio. Se utiliza frecuentemente en el trabajo con madera. Los tipos de ensamblaje más importantes son los siguientes: De horquilla Cola de Caja y espiga Con espigas milano A media A inglete madera 2.- Conformación por fusión: Es el proceso de fabricación de piezas, metálicas o de plástico, que consiste en elevar la temperatura de un material hasta que funde e introducirlo en un molde, con la forma de la pieza que deseamos obtener. Luego se enfría hasta que solidifica. En este proceso de conformación se necesita fabricar primeramente un modelo de cera, yeso o madera de la pieza que se quiere fabricar. Sobre este modelo se construye un molde, que será de arena o metálico. Después se retira el modelo, dejando el hueco donde irá el material fundido. Al construir el molde hay que diseñar los conductos por los que se tiene que verter el material fundido, (bebederos) y los conductos por los que debe evacuarse el posible material sobrante y el aire (mazarotas). El proceso de vertido del material fundido en el molde se denomina colada. bebedero mazarota colada molde Los diferentes tipos de conformación por fusión o moldeo se clasifican por el material con el que se fabrica el molde.: Colada por gravedad sobre moldes de arena Los moldes se fabrican de arena de sílice y arcilla. Colada por gravedad sobre moldes permanentes: Los moldes se fabrican de acero o fundición gris. Pueden ser reutilizados muchas veces. Consisten en dos piezas o semimatrices que se separan para extraer la pieza. A estos moldes permanentes se les llama coquillas 2 Departamento de Tecnología. IES Nuestra Señora de la Almudena Mª Jesús Saiz Colada a la cera perdida. Se utiliza para fabricación de objetos decorativos y de formas complicadas que dificulta la extracción de la pieza. El proceso consiste en crear un modelo de cera. Luego se recubre con arena o yeso dejando los huecos de mazarota y bebedero. Al calentar todo el molde, la cera se derrite y cae por los orificios realizados. Es necesario romper el molde para sacar la pieza final. Colada en molde que gira Se utiliza para fabricación de piezas huecas o tubos. Consiste en depositar una capa de material fundido en un molde que gira a velocidad y la fuerza centrífuga provoca que el material fundido se desplace hacia las paredes del molde luego solidifica el material. Colada por inyección Consiste en inyectar a gran presión el material fundido dentro del molde. Se utilizan moldes permanentes que se sujetan fuertemente. Colada por gravedad sobre moldes permanentes Colada continua es un procedimiento con el que se producen barras que avanzan y se solidifican a medida que se va vertiendo el metal líquido en una lingotera sin fondo, que se alimenta indefinidamente. Con este proceso se pueden formar, directamente del acero líquido, secciones semiacabadas sin tener que pasar por la fase de lingote. 3.- Conformación por laminación Se hace pasar entre rodillos un lingote de metal caliente o a temperatura ambiente. Se va reduciendo el espesor del metal y se obtienen planchas de diferentes grosores 4.- Conformación por forja Consiste en golpear un metal con un martillo o prensa, para darle la forma deseada. Puede realizarse en caliente o en frio. Si se realiza en caliente, el metal se calienta un 60% por encima de su temperatura de fusión para conseguir una gran plasticidad por lo que puede deformarse sin riesgo de rotura (se evita la acritud). 3 Departamento de Tecnología. IES Nuestra Señora de la Almudena Mª Jesús Saiz Si el metal es muy maleable, también puede forjarse en frio. Estirado: su finalidad es alargar el material reduciendo su sección golpeando el lateral de la barra Recalcado: su finalidad es aumentar la sección y disminuir la longitud de la barra golpeando sus extremos. Estampado: se utiliza una herramienta que se llama estampa, que es una herramienta o molde en la que se introduce la pieza metálica para que reproduzca la forma. Ejemplo: monedas estampa metal estampa metal estampado Extrusión: se calienta la barra de metal y se hace pasar mediante presión a través de un orificio para obtener barras o tubos de sección igual a la del orificio. Doblado / Curvado: se golpea una chapa para darle la curvatura deseada. Embutición: se deforma una chapa metálica mediante una prensa para que se adapte a la forma de la prensa. Ejemplos: sartenes, cazuelas, puertas de coche, etc. Trefilado: se utiliza para la obtención de alambres, se hace pasar una barra por un agujero de menor sección mediante un esfuerzo de tracción. 5.- Conformación por corte Existen tres métodos de corte sin desprendimiento de viruta Corte: se realiza mediante cutter o cuchillo y en chapas de poco espesor. Cizalladura: se realiza mediante tijeras de cizalla o cortachapas o cizalladora, que consisten en dos cuchillas de corte 4 Departamento de Tecnología. IES Nuestra Señora de la Almudena Mª Jesús Saiz Troquelado: mediante una prensa se agujerea o punzona una chapa de metal con la forma deseada 6.- Instrumentos de medida Calibre o pie de rey El calibre es un instrumento para medir dimensiones de objetos relativamente pequeños, desde centímetros hasta fracciones de milímetros (1/10 de milímetros o hasta 1/20 de milímetro). orejas varilla bocas Consta de una "regla" fija de acero con una escuadra en un extremo, sobre la cual se desliza una regla móvil llamada nonio. Permite apreciar longitudes de 1/10, 1/20 y 1/50 de milímetro utilizando el nonio. El número de divisiones del nonio determina la precisión del calibre: 1/10 = 0,1 mm 1/20 = 0,05 mm 1/50 = 0,02 mm Posee dos escalas: la inferior milimétrica y la superior en pulgadas. Permite medir: Exteriores mediante las bocas. Interiores mediante las orejas Profundidades mediante la varilla Como medir con el calibre (sistema métrico). Se mira qué división de la regla está a la izquierda del cero del nonio. Ej: 4 Después se mira qué división del nonio coincide exactamente con alguna de la regla. Ej: 5 Nuestra medida es : 4, 5 mm 5 Departamento de Tecnología. IES Nuestra Señora de la Almudena Mª Jesús Saiz Micrómetro El micrómetro es uno de los instrumentos de precisión que se utiliza con mayor frecuencia en la industria para medir el espesor de objetos pequeños. Los micrómetros se basan en el principio de tornillotuerca. Si en una tuerca fija se hace girar un tornillo (tambor) una vuelta completa, el husillo (eje) avanzará una distancia igual a un paso, en el caso de que el tornillo sea de una sola entrada. Convierte el movimiento giratorio del tambor en el movimiento lineal del husillo. Los tornillos micrométricos tienen un paso de 0,5 mm y el tambor o tuerca está dividido en 50 partes iguales. La precisión es: paso de la tuerca 0,5 0,01mm divisiones del tambor 50 Los micrómetros se clasifican en: Micrómetros de exteriores, también llamado Tornillo de Palmer, Micrómetros de interiores. (nonio) Micrómetro Palmer Micrómetro o pálmer: es un instrumento que consta de un cuerpo en forma de U o herradura, llevan 2 puntas que se aproximan entre sí mediante un tornillo de rosca fina, el cual tiene grabado en su contorno una escala. La escala puede incluir un nonio. La máxima longitud de medida del micrómetro de exteriores es de 25 mm, por lo que es necesario disponer de un micrómetro para cada campo de medidas que se quieran tomar. (0-25 mm), (25-50 mm), (50-75 mm), etc. 6 Departamento de Tecnología. IES Nuestra Señora de la Almudena Mª Jesús Saiz Como leer el micrómetro (sistema métrico). Para medir se coloca la pieza entre el soporte fijo y móvil, y se gira el tambor móvil hasta que patine. El micrómetro mostrado es para el rango de medición de 25 mm a 50 mm y su grado más bajo de graduación representa 25 mm Se mira qué división está a la izquierda del nonio. Ej: 37 Se comprueba si hay alguna línea próxima al nonio, por la parte de abajo. Ej: 0,5 Después, vemos que división del nonio coincide con la línea horizontal. Ej: 12 Nuestra medida es: 37 + 0,5 + 0,12 = 37, 62 mm El husillo está graduado en milímetros, cada pequeña marca abajo de la línea de revolución indica el intermedio (0.5 mm). Un micrómetro con rango de medición de 0 a 25 mm, tiene como su graduación más baja el 0. Ej: 7, 21 mm 7