LAS MAQUILADORAS DE EXPORTACION EN MEXICO

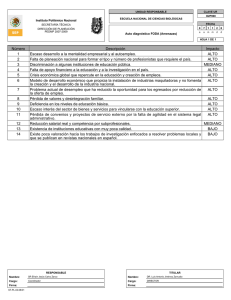

Anuncio