corrosión de armaduras en estructuras de hormigón armado

Anuncio

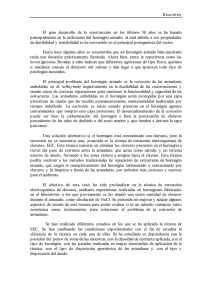

CORROSIÓN DE ARMADURAS EN ESTRUCTURAS DE HORMIGÓN ARMADO Pedro Garcés Terradillos Miguel Ángel Climent Llorca Emilio Zornoza Gómez Título: Corrosión de armaduras en estructuras de hormigón armado Autores: © Pedro Garcés Terradillos Miguel Ángel Climent Llorca Emilio Zornoza Gómez ISBN: 978-84-8454-685-6 Depósito legal: A-1035-2008 Edita: Editorial Club Universitario Telf.: 96 567 61 33 C/. Cottolengo, 25 - San Vicente (Alicante) www.ecu.fm Printed in Spain Imprime: Imprenta Gamma Telf.: 965 67 19 87 C/. Cottolengo, 25 - San Vicente (Alicante) www.gamma.fm [email protected] Reservados todos los derechos. Ni la totalidad ni parte de este libro puede reproducirse o transmitirse por ningún procedimiento electrónico o mecánico, incluyendo fotocopia, grabación magnética o cualquier almacenamiento de información o sistema de reproducción, sin permiso previo y por escrito de los titulares del Copyright. ÍNDICE 0. PRÓLOGO............................................................................................................................7 1. INTRODUCCIÓN...............................................................................................................9 1.1. Acero y hormigón .................................................................................... 9 1.2. Costes económicos de la corrosión........................................................ 10 1.3. Aspectos normativos.............................................................................. 13 2. INTERACCIÓN ACERO HORMIGÓN .....................................................................15 2.1. Introducción ........................................................................................... 15 2.2. El cemento y las reacciones de hidratación........................................... 16 2.3. Porosidad y procesos de transporte ....................................................... 18 2.4. Relación a/c y curado............................................................................. 19 2.5. Porosidad, permeabilidad y percolación ...............................................22 3. NATURALEZA ELECTROQUÍMICA DE LA CORROSION.............................25 4. CAUSAS DE LA CORROSIÓN DE LAS ARMADURAS....................................27 4.1. Tipos de corrosión.................................................................................. 28 4.2. Posibilidad, probabilidad y cinética de corrosión ................................. 28 5. LAS FASES DE LA CORROSIÓN: INICIACIÓN Y PROPAGACIÓN ..........33 5.1. Modelo de Tuutti.................................................................................... 33 5.2. Velocidad de corrosión .......................................................................... 34 5.3. Modelo de Tuutti cuantificado .............................................................. 35 5.4. Consecuencias de la corrosión............................................................... 37 5.5. Comportamiento de otros metales......................................................... 39 6. LA PASIVACIÓN DEL ACERO POR EL MEDIO MUY BÁSICO DEL HORMIGÓN ..........................................................................................................................41 6.1. El acero en equilibrio con la disolución intersticial del hormigón en el cemento Pórtland...........................................................................................41 6.2. Diagrama de Pourbaix del Fe ................................................................ 42 6.3. La influencia de adiciones minerales en la disolución intersticial........44 7. LA INICIACIÓN DE LA CORROSIÓN POR LA CARBONATACIÓN DEL HORMIGÓN DE RECUBRIMIENTO...............................................................45 7.1. Mecanismo de carbonatación y determinación de la profundidad del frente carbonatado..........................................................................................45 7.2. Penetración de la carbonatación ............................................................ 46 7.3. Factores que influyen en la velocidad de carbonatación ...................... 47 7.3.1. Humedad................................................................................. 47 7.3.2. Concentración de CO2 ............................................................ 50 7.3.3. Temperatura............................................................................ 51 7.4. Influencia de los parámetros relativos al hormigón. ............................. 51 7.5. Relación de las adiciones minerales con la carbonatación. ..................52 7.6. Velocidad de corrosión .......................................................................... 53 7.7. Hormigón carbonatado y contaminado con cloruros............................55 8. CORROSIÓN LOCALIZADA INDUCIDA POR LA ACCIÓN DE LOS CLORUROS..................................................................................................................57 8.1. Introducción ........................................................................................... 57 8.2. Papel de los cloruros en el proceso de corrosión. ................................. 59 8.3. El papel del pH en la rotura de la pasividad.......................................... 61 8.4. Estructuras expuestas a la atmósfera .....................................................63 8.5. Estructuras sumergidas ..........................................................................64 8.6. Cloruros combinados y cloruros libres.................................................. 64 8.7. Penetración de cloruros.......................................................................... 65 8.7.1. Difusión estacionaria .............................................................. 65 8.7.2. Difusión no estacionaria ......................................................... 67 8.7.2.1. Contenido en la superficie (Cs)...................................... 70 8.7.2.2. Coeficiente de difusión aparente.................................... 72 8.8. Umbral de despasivación........................................................................ 74 8.9. Influencia de la naturaleza del cemento y de las adiciones minerales ....75 8.10. Importancia del ambiente exterior....................................................... 76 9. FACTORES ACELERANTES DE LA CORROSION DE ARMADURAS ......79 9.1. Influencia de la humedad en el interior del hormigón ..........................79 9.2. Influencia de la temperatura ..................................................................81 9.3. Influencia de los productos de corrosión............................................... 81 9.4. Influencia de la composición del hormigón ..........................................81 9.5. Influencia de las fisuras.......................................................................... 82 9.6. Macropares galvánicos .......................................................................... 83 10. MÉTODOS UTILIZADOS PARA EL ESTUDIO DE LA CORROSIÓN........85 10.1. Métodos gravimétricos: pérdida de peso............................................. 85 10.2. Potencial de corrosión..........................................................................86 10.3. Medida de la resistividad ..................................................................... 87 10.4. Medidas de la intensidad de corrosión. Resistencia de polarización ...................................................................................................88 11. MÉTODOS DE PROTECCIÓN FRENTE A LA CORROSIÓN EN HORMIGÓN ARMADO.....................................................................................................91 11.1. Introducción ......................................................................................... 91 11.2. Métodos de protección......................................................................... 92 11.3. Recubrimientos metálicos: Galvanizado.............................................92 11.4. Recubrimientos plásticos, resinas y pinturas sobre la armadura ........95 11.5. Protección catódica .............................................................................. 96 11.6. Utilización de aceros inoxidables........................................................ 98 11.7. Los inhibidores de corrosión .............................................................101 12. EVALUACIÓN DE LA CORROSIÓN...................................................................105 12.1. Daños visibles ....................................................................................105 12.2. Métodos de control de la corrosión en las EHA ...............................106 12.3. Inspecciones preventivas y forzadas .................................................109 13. BIBLIOGRAFIA GENERAL.....................................................................................113 14. BIBLIOGRAFIA CITADA.........................................................................................115 0. PRÓLOGO Las estructuras de hormigón armado forman una parte importante de nuestra infraestructura. La combinación de la elevada resistencia a compresión del hormigón y las altas propiedades a tracción de la armadura de acero, da un material compuesto ideal que ofrece, comparado con otros materiales, un amplio abanico de aplicaciones en la ingeniería de estructuras. Edificios, losas, vigas, puentes, pilares, tanques y tuberías, son estructuras típicas que se pueden realizar con hormigón armado. En el proceso de diseño de estructuras, los arquitectos e ingenieros civiles están implicados por igual y frecuentemente se hace una distinción entre las circunstancias que afectan a la seguridad del edificio y aquellas que no constituyen un riesgo inmediato pero que pueden hacer que el edificio sea inservible. Esta última condición se refiere al estado límite de servicio de la estructura. Tradicionalmente los factores estructurales y no estructurales que afectan a la practicidad de los edificios se han tratado de forma separada por los diseñadores y también se han repartido entre grupos distintos de ingenieros. Pero no sólo debe considerarse la carga mecánica: toda estructura está expuesta a un ambiente que puede tener una enorme influencia en su durabilidad. Normalmente esta interacción entre el material de la estructura y el ambiente se llama corrosión. Estudiando la historia del hormigón armado se encuentran pocos casos donde una estructura haya fallado debido a cargas mecánicas que no se hayan considerado en la fase de diseño. Las normativas técnicas ofrecen suficiente información a la hora de dar una guía al técnico para diseñar una estructura adecuada a soportar todas las cargas mecánicas. El problema, entonces, puede surgir debido a la falta de sensibilidad y conocimiento cuando se afrontan cuestiones como la corrosión. Como se ha señalado anteriormente, rara vez se encuentras fallos de las estructuras debido a sobrecargas pero se conoce un alto número de estructuras en las que la corrosión y especialmente la corrosión de la armadura ha conducido a fallos prematuros y reparaciones costosas. Por ello la corrosión de las armaduras en estructuras es ahora un aspecto que figura en el 7 Prólogo mantenimiento de edificios ya construidos y que ha contribuido a cierto número de colapsos estructurales. Incluso después de 50 años de experiencia con los problemas de corrosión en estructuras de hormigón armado existe todavía la necesidad para los diseñadores de estructuras de adquirir un mayor entendimiento de los factores y parámetros que afectan a la corrosión de las armaduras y un desarrollo o mejora de las normativas o códigos de práctica para poner más énfasis en la necesidad de diseñar para la durabilidad de las estructuras. Por supuesto, no sólo está el lado técnico del problema. Las implicaciones prácticas se reflejan principalmente en las pérdidas económicas que pueden llevar a la pérdida de utilidad temporal o completa, el coste las reparaciones y la monitorización, o en el peor de los casos la necesidad prematura de demolición y sustitución. Estos temas unidos forman un argumento válido para una mayor concienciación de la necesidad para los diseñadores de considerar explícitamente la implicación de sus requerimientos para la durabilidad de las estructuras. 8 1. INTRODUCCIÓN 1.1. Acero y hormigón Durante milenios, el hormigón preparado por los romanos usando cal, puzolana y áridos ha sobrevivido a los elementos, dando prueba de su durabilidad. Nos han llegado desde entonces prestigiosos trabajos de hormigón: edificios como el Panteón en Roma, cuya estructura actual fue completada en el año 125 d.C. y también estructuras en ambientes marinos han sobrevivido durante dos mil años. Cuando el hormigón armado empezó a ser utilizado de forma industrial a principios del siglo XX, muchos pensaron haber encontrado un material de construcción tan durable como la piedra o el ladrillo, pero además dotado de propiedades mecánicas próximas a las del acero. Desde finales del siglo XVIII, que se construyó el primer puente enteramente en hierro de fundición, el acero había sido el material capaz de permitir los mayores avances en las técnicas constructivas, pero con la contrapartida de que era necesario un mantenimiento que evitara su oxidación. En cambio el acero dentro del hormigón alcanzaba un estado de pasividad química tal, que lo conservaba indefinidamente sin corrosión. Esta circunstancia, unida a la propia barrera física que supone el recubrimiento, hizo pensar en que la asociación acero-hormigón se convertiría en un material compuesto sin necesidad de mantenimiento. De hecho, si el diseño de una estructura, la elección de materiales, la composición de la mezcla, la colocación, compactación y curado se llevan acabo de acuerdo a las normativas actuales, entonces el hormigón es capaz, bajo la mayoría de condiciones ambientales, de ofrecer protección más allá de los 50 años típicos requeridos de vida de servicio en muchas estructuras ordinarias, al menos en regiones de clima suave. En la actualidad si bien el hormigón armado y pretensado siguen siendo el material de construcción por excelencia y no se vislumbra que se pueda desarrollar otro que tenga tantas propiedades favorables al mismo costo, la idea de que el hormigón es un material que no necesita operaciones especiales de conservación, ha variado radicalmente. La constatación de que las armaduras del hormigón se corroen bajo ciertas condiciones y muchas 9 Introducción estructuras necesitan ser reparadas con sólo 10, 20 ó 30 años de servicio, son realidades que han comenzado a ser asimiladas por muchos técnicos relacionados con la construcción y cada vez son más las normativas que dedican capítulos especiales a la durabilidad en general y a la de las armaduras en particular. En nuestro país empieza a ser creciente el número de estructuras que presentan daños debido a la corrosión de sus armaduras. La mayoría de ellas están localizadas en las zonas costeras donde debido a la acción de los cloruros, la oxidación de las armaduras de acero puede producirse a partir de los 10-20 años de la construcción. Muchos de los daños se reparan sin siquiera identificar cuales han sido las causas, lo que lleva la mayoría de las veces a la necesidad de una segunda intervención en un período corto de tiempo. La educación, y por lo tanto la enseñanza, tiene un papel muy importante, no sólo formando profesionales sensibles al problema de la durabilidad, sino también dándoles las herramientas necesarias para resolverlos. 1.2. Costes económicos de la corrosión Evaluaciones llevadas a cabo por comités de expertos, en corrosión y protección contra la corrosión, fijan las pérdidas anuales causadas por la corrosión en torno al 3,5% del producto interior bruto (PIB) de un país. Estas cifras pueden considerarse todavía como excesivamente optimistas, pues, en la mayoría de los casos, incluyen sólo los costes directos de la corrosión ocasionados por las medidas preventivas, de mantenimiento, o por sustitución de las partes corroídas, siendo así que una evaluación más real debería incluir las ramificaciones primarias, como pérdidas de producción, costes de las plantas durante el paro, coeficientes de seguridad en el diseño para prevenir los desgastes producidos por la corrosión, o disminución de la calidad en la producción a consecuencia de la impurificación con los productos de corrosión, entre otras. En el Informe Hoar, modelo del que parten todos los estudios sobre los costes sociales de la corrosión, dado a conocer ya hace más de 3 decenios [0], se estimaba que las pérdidas por corrosión ocasionadas en el sector de la construcción representaban el 18,3% del total (250 millones de Libras de entonces), siendo superadas exclusivamente por las pérdidas atribuidas a los sectores del transporte y las aplicaciones marinas. En la Figura 1 se condensan los datos fundamentales del citado informe, huyendo de dar valores absolutos, que carecen de validez actual, mientras que, aproximadamente, los porcentajes o valores relativos conservan su vigencia. 10 Corrosión de armaduras en estructuras de hormigón armado Ahorros parciales potenciales Agua Transporte Construcción Alimentación lngenieria en gral. Energía Administración Petroquímica Semifabricación y refino de metales Marina Figura 1. Costes portcentuales de la corrosión en el Reino Unido y estimación de los ahorros potenciales derivados de un uso correcto de los conocimientos en corrosión y protección. Admitiendo que los costes de la corrosión puedan ascender hasta un 3,5% del PIB, los debidos al sector de la construcción se situarían algo por encima del 0,6% de dicho índice. Existen muy pocos estudios, realizados sistemáticamente y con rigor, sobre las consecuencias económicas que acarrea la corrosión de armaduras. Sin duda los más fiables son los realizados en EE.UU., de los que se darán algunas cifras, aunque no son extrapolables a otras áreas geográficas que tengan climas más templados. De todas formas pueden dar una idea del por qué en algunos países se están adoptando estrategias muy extremas para evitar que las cifras crezcan de forma exponencial, como hasta el presente. J. Slater publicó, en 1979 [2], los costes asociados al uso de sales de deshielo. Si se exceptúan los daños causados en el parque automovilístico, las pérdidas mayores son las causadas en puentes y carreteras, que ascendían entonces a 500 millones $ USA/año, según la Enviromental Protection Agency (EPA) y a 152 millones según el Salt Institute. En el mismo trabajo, Slater avanzaba una previsión de gastos realizada por la Federal Highway Administration (FHWA) en reparación de estructuras sólo de las afectadas por sales de deshielo. El coste total de reparación y protección de puentes se estimó en 2,6 billones $ U.S.A para 1996. En 1980, Kiliareski publicó otro trabajo [3] en el que citaba un censo de 234.000 puentes en el Sistema Federal y unos 6.900 en el resto de la red viaria, necesitados de reparaciones estructurales debido a la corrosión de 11 Introducción armaduras. Calculaba el costo de la reparación o reconstrucción de estas puentes en 12,5 billones $ USA, que elevaba a 100 billones al considerar todo el sistema viario del país, lo que representaba un 10% del Producto Interior Bruto (GNP). Dramatizaba, finalmente, que además esta situación, se producía en puentes con una vida de alrededor de 5 años, cuando habían sido calculados para 30 ó 40 años. En 1982, Craig, O'Conner y Ahlskog [4] vuelven a insistir sobre las estadísticas, refiriéndose a un inventario de puentes reciente de la FHWA. De los 500.000 puentes censados, 39.000 necesitaban rehabilitación para ser usados de forma segura. Esto suponía 33 millones de m2 de tablero, que calculando un costo de reparación de 215$ /m2 suponía 7,2 billones $ USA. En el mismo trabajo, citan la intervención del Secretario de Transporte en marzo de 1981 en el "Report to Congress on the Highway Bridge Replacement and Rehabilitation Program" en el que alude a que 209.000 puentes tienen deficiencias cuya reparación necesitaría 41 billones $ USA. Skalny [5], en 1987, en nombre del comité “Concrete Durability” y en un informe al National Research Council de USA, resume la situación de la siguiente manera: el valor de todos los edificios o estructuras de hormigón fue calculado en 1981 por el Bureau of Census en alrededor de 6 trillones $ USA. Por otro lado, en 1985 el volumen de negocio en construcción fue de unos 300 billones $ USA, empleando alrededor de 5,5 millones de trabajadores (17% de la fuerza trabajadora estadounidense). En relación a este volumen de negocio, los costos estimados en 1984 de reparación y construcción por el Transportation Research Board son de 50 billones $ USA. Más recientemente, se ha estimado que los costes totales de la corrosión en USA han pasado de 5,5·109 $ en 1949 a 2,76·1011 $ en 2002 [6]. Por último, en nuestro país, una estimación reciente cifra el coste de las reparaciones y sustituciones a causa de los deterioros provocados por la corrosión en las estructuras de hormigón armado en España en 1.200 millones de euros anuales [7]. Cifras ambas que vuelven innecesario cualquier argumento adicional sobre la importancia del tema que nos ocupa. A pesar del relativo pequeño porcentaje de estructuras dañadas, respecto del total del parque construido, la repercusión de estas reparaciones en la economía particular del afectado es grande, lo que le crea una desconfianza en la durabilidad del hormigón armado y le hace tender a buscar soluciones más duraderas en otros tipos de material, como el acero, en el que, a pesar de sus mayores gastos de mantenimiento, encuentra al menos una mayor sensación de “seguridad”. 12 Corrosión de armaduras en estructuras de hormigón armado Esta sensación de seguridad se desprende de que el usuario es capaz de seguir visualmente el estado de deterioro, mientras en el hormigón armado, el deterioro solo se aprecia cuando ya el daño es grande y más costosa su reparación que la del acero visto. 1.3. Aspectos normativos Por regla general, cualquier disposición que implique una limitación de la porosidad del hormigón contribuye a la durabilidad del sistema hormigón-armadura. Las reglas que conciernen a la necesidad de un curado húmedo del hormigón tendrán una importancia muy particular, puesto que los primeros centímetros del recubrimiento del hormigón son muy sensibles a los efectos de la desecación. Las otras disposiciones, directamente relacionadas con la corrosión de las armaduras, conciernen a la limitación en el contenido de iones cloruros, la fijación del espesor del recubrimiento mínimo y la limitación del tamaño de las fisuras en el hormigón armado. • Limitación del contenido de iones cloruro Si bien los distintos componentes del hormigón, agua, cemento, árido y aditivos tienen sus respectivas limitaciones parciales, la Instrucción del Hormigón Estructural (EHE) establece en su artículo 30.1 que la cantidad total de ión cloruro aportado por los componentes a la mezcla no excederá de un 0,2% en peso del cemento para hormigones pretensados ni de un 0,4% en peso del cemento para hormigón armado o en masa conteniendo armaduras (de control de fisuración). También la norma europea ENV-206, apartado 5.5 establece valores máximos de contenidos de cloruros en el hormigón. • Espesor mínimo de recubrimiento El artículo 7.2.4. de la Instrucción EHE establece los recubrimientos mínimos de hormigón sobre las armaduras, que dependen de la clase de exposición del elemento, del tipo de elemento (in situ, prefabricado, láminas) de la resistencia del hormigón y del control de ejecución. Deberá ser indicado en el proyecto por el autor del mismo, los valores han aumentado respecto de los que indicaba la anterior Instrucción EH-91. La tabla 4.2 del Eurocódigo 3, Parte 1.1, establece también los valores de recubrimiento mínimo según el tipo de exposición, para hormigones armados y pretensados. 13 Introducción Tabla 1. Espesores mínimos de revestimiento de las armaduras a respetar en función de las condiciones de exposición según la EHE. Condiciones de exposición Entorno seco en el interior de locales Entorno húmedo y agresivo para obras expuestas a las inclemencias, condensaciones y en contacto con los líquidos Entorno muy agresivo por exposición al mar, a las brumas, nieblas salinas, sales fundentes y en atmósfera químicamente agresiva Espesor mínimo de revestimiento de las armaduras (en cm) 1 3 ó 2, si la resistencia característica del hormigón es superior a 40 MPa 5 ó 3, si las armaduras están protegidas por un procedimiento eficaz • Limitación del ancho de fisura La Instrucción EHE y el Eurocódigo 2, Parte 1.1, establecen los valores máximos del ancho de fisura en los artículos 4.9.2.4 y 4.4.2 respectivamente. Dichos valores máximos, diferentes para el hormigón armado y pretensado dependen también del tipo de ambiente. Los estudios que conciernen a la fisuración superficial no han revelado una agravación determinante de la corrosión cuando el ancho de la fisura no excede los 0,4 mm en ausencia de cloruros. 14