La Química aplicada a la cerámica

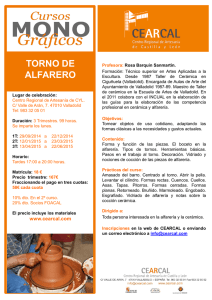

Anuncio

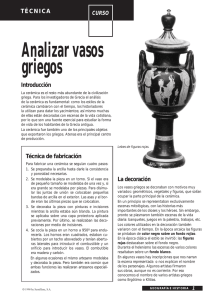

LA QUÍMICA APLICADA A LA CERÁMICA V. ARMENTEROS, D. COSTA, A. GIMENO, J. PEÑA, D. ROYO I.E.S Francisco Grande Covián. C/ Tomás Higuera 60. 50.002 Zaragoza. RESUMEN Nos proponemos explicar en este trabajo como los artesanos griegos, romanos y árabes desde un punto de vista experimental, tenían nociones químicas y físicas de indudable profundidad que les permitieron fabricar objetos de gran valor artístico. Palabras clave: Peptización, decantación, oxidación, reducción, vidriado. INTRODUCCIÓN La cerámica aparece alrededor de 15.000 a 10.000 años a.d.C en el amanecer del neolítico. Los nómadas conocieron la cerámica pero no la usaron porque era demasiado frágil. La cerámica fue casi un símbolo de la vida sedentaria y un exponente fundamental del arte popular, ya que los hombres primitivos desde que empezaron a fabricar vasijas de barro iniciaron las técnicas decorativas buscando la perfección artística y el sentido estético. Desde un punto de vista tecnológico, la cerámica se ha considerado como el primer material sintético producido por el hombre, una piedra artificial, al cambiar las propiedades tanto físicas como químicas por efecto de la cocción. Son estas propiedades las que hacen a la cerámica tan útil a los arqueólogos, ya que si una vasija se rompe, los fragmentos son más duraderos que las propias piedras y nos refieren la historia, porque la cerámica cubre todo el período de la historia escrita, permitiendo un conocimiento retrospectivo tanto de su técnica, de sus ciudades, de sus cambios culturales, de su prosperidad económica y sus vicisitudes históricas. La confección de las vasijas no fue privativa de ciertas razas o países, sino que fue algo que no pudo por menos de suceder debido al inevitable contacto del hombre con la naturaleza. En todas partes se produjo el mismo esquema de desarrollo y se puede comprobar que las cerámicas procedentes de las civilizaciones Azteca y Maya son similares a las de Egipto y Mesopotamia. Las reacciones redox en la confección de los vasos griegos Del estudio de los vasos griegos se deduce que sus artesanos tenían conocimientos físico-químicos adquiridos experimentalmente, que les permitieron obtener objetos de gran valor artístico. Los vasos griegos alcanzaron su apogeo tanto en técnica como en decoración en los siglos VI al V a.d.C. El vaso es poroso y de resistencia mecánica pequeña. El vaso es el producto final de un largo proceso cerámico en el que hay que distinguir dos etapas, su confección y su decoración posterior. Las investigaciones de Rayos X y microscopio electrónico nos permiten conocer las etapas de su elaboración: 1.- Elección de una arcilla muy plástica y de gran resistencia lo que les permitía moldear con herramientas sencillas vasijas tan altas como un hombre sin peligro de deformación o rotura, 2.- Peptización de las arcillas por la acción del carbonato de potasio contenido en las cenizas de madera o del carbonato sódico procedente de las cenizas de algas marinas. 3.- Lavado y sedimentación de las distintas fracciones de tamaño de grano por sedimentación. La fracción más gruesa se despreciaba. La fracción que se depositaba sobre la anterior y que constituía un sedimento denso era la empleada para la fabricación de los vasos. Solamente la fracción más fina que sobrenadaba en la suspensión proporcionaba el barniz idóneo para la pintura. 4.- Modelado del vaso, secado y pulido después para aplicar la capa de pintura, que tras la cocción adquiere un hermoso brillo aterciopelado. 5.- Aplicación de la pintura en las zonas que se decoraban, con la aplicación de la fracción más fina de la arcilla hasta un espesor de 20-40µ. 6.- La última etapa era la cocción, la más interesante químicamente. El Horno de alfarero antiguo (de 3 m de altura) Los tres periodos de la cerámica griega son: - Geométrico El orientalizante El ático El estilo geométrico: Se caracteriza por el predominio de la recta sobre la curva en la ornamentación y se llena toda la superficie con grecas, cruces gamadas, ajedrezados, rectángulos, etc. Sin dejar ningún espacio vacío. Estilo orientalizante: Predomina durante el s VII y parte del VI a.d.C. Se caracteriza porque en los vasos aparecen elementos vegetales como la flor de loto, la palmera y figuras de animales como el león, la pantera y el ciervo. El estilo ático: Es el de máximo esplendor de la cerámica griega. En este estilo los motivos ornamentales de los estilos geométrico y orientalizante juegan un papel secundario y son reemplazados por la figura humana. - Figuras negras con fondo rojo - Figuras rojas con fondo negro En estas últimas la figura humana aparece con mayor naturalidad, gracia y movimiento. Figuras negras sobre fondo rojo El hermoso contraste cromático negro-rojo únicamente pudo lograrse cuando los ceramistas griegos llegaron a alcanzar el conocimiento empírico de las atmósferas oxidantes y reductoras y supieron fabricar los hornos adecuados y llevar el proceso de cocción de forma que en el interior del horno reinase una atmósfera oxidante o reductora según las conveniencias. El proceso de cocción en el caso de las figuras negras se desarrolla en tres etapas: 1ª .-La cocción se hacia a unos 840º C en exceso de aire con atmósfera oxidante y toda la superficie del vaso incluida la pintada tomaba color rojo debido al óxido Fe2O3. 2ª.- A continuación el ceramista obstruía la entrada de aire y la salida de gases, poniendo una leña muy resinosa conseguía una atmósfera reductora a 840º C durante 10 minutos, originándose monóxido de carbono CO que reducía el óxido férrico a óxido ferroso-férrico de color negro. Toda la superficie del vaso aparecía negra. 3ª.- Luego se abría la entrada de aire y se daba salida a los gases de combustión y se cocía de nuevo elevando la temperatura a 860º C en atmósfera oxidante. Se producía una reoxidación y quedaba rojo lo que tenía que ser rojo y negro lo que tenía que ser negro. Las fotografías tomadas con el microscopio electrónico de las superficies rojas y negras de los vasos griegos, demuestran que las superficies de color rojo terracota son toscas por ser de grano grueso y por eso se mantienen porosas y el oxígeno puede pasar a través de estos poros y oxidar el Fe3O4 negro y transformarlo en Fe2O3 rojo durante la cocción. Por el contrario, las superficies pintadas son de grano más fino, sinterizan mucho más durante la cocción y no permiten el paso del oxígeno, resisten la reoxidación y permanecen negras. Figuras rojas sobre fondo negro Para explicar la confección de los vasos rojos, no sólo hay que tener en cuenta el tamaño de grano, sino también la naturaleza de las arcillas. Los ceramistas griegos conocían el distinto comportamiento de dos clases de arcilla, la ilita que hoy día sabemos que contiene K que actúa como fundente y no puede reoxidarse permaneciendo negra, y la caolinita que no tiene K y permite la reoxidación permaneciendo porosa. Así las zonas negras las pintaban con ilita y las rojas con caolinita. Importancia de los vasos griegos en el comercio de Atenas Los vasos griegos representan un ejemplo de lo que una tecnología química avanzada, al servicio del arte, puede significar en la economía de un país. Los vasos griegos supusieron una fuerte partida en la balanza de pagos de Atenas. Los atenienses consumían de 100.000 a 150.000 toneladas de cereales al año a razón 800 a 1.500 gramos de harina por cabeza y día, junto con otras importaciones de pescado seco y salado. Ellos exportaban aceite, vino y productos manufacturados entre los cuales estaban los vasos cerámicos, que representaban aproximadamente la mitad de la exportación total. La cerámica griega dominó los mercados de ultramar, y no es de extrañar que vasos griegos hayan aparecido en el sur de Rusia. La importancia de los talleres cerámicos en Atenas fue grande y un barrio entero recibió el nombre de Keramicos. La producción de estos talleres era estrictamente artesana; pero después de la guerra del Peloponeso se intentó desarrollar una industria utilizando la mano de obra de los esclavos; pero la calidad de los productos fue mucho peor que cuando en los talleres trabajaban obreros libres. Los griegos fabricaron también unas vasijas llamadas crateras que tenían la capa interior impermeabilizada de pintura negra y que utilizaban para mezclar el vino con el agua ya que beber vino puro y sin mezclar era “costumbre bárbara y no de griegos”. Terra Sigillata Esta posee una cubierta muy densa de espesor entre 10 y 30µ de color rojo obtenida por cocción oxidante alrededor de 950º C. Las vasijas no se pintaban sino que se recubrían de una capa de arcilla muy fina por inmersión en una suspensión adecuada (densidad 1,05-1,10) de arcilla o regándolas con la misma. Esta cubierta al cocer sinterizaba fuertemente adquiriendo un brillo mate característico que se debe a que las laminillas de las arcillas caolinita e ilita se depositaban paralelamente a la superficie y esta disposición ordenada perduraba después de la cocción y originaba dicho brillo. Los romanos fueron un pueblo extraordinariamente muy prácticos y así, aunque los vasos de Terra sigillata no alcanzaron la belleza de los vasos griegos, se podían utilizar como batería de cocina por tener una cubierta dura y no porosa. Se fabricaron masivamente y por eso se encuentran abundantes en las excavaciones arqueológicas. Loza Vidriada La invasión musulmana creó en España el arte de la cerámica hispanoárabe que conoció aquí y en el resto de Europa una época de esplendor que duró varios siglos. Después de la monotonía de la cerámica romana y de la invasión visigótica que no trae nada nuevo ni técnica ni artísticamente a la cerámica, la influencia árabe impregnará la cerámica española y europea. Las nuevas técnicas árabes se añadirán a la fabricación de la tradicional cerámica ibérica. 1ª técnica introducida para impermeabilizar las vasijas fue el vidriado transparente e incoloro de un baño de PbS. Y para conseguir el color se añaden los óxidos de Fe (rojo), de Cu (verde), de Co azul, de Mn (violeta, pardo, negro) y de Sb (amarillo). 2ª técnica s.IX fue el vidriado de SnO al que se añade color. El polvo de SnO se disuelve en agua y se sumerge en esta suspensión la pieza y después de unos minutos de sacarla aparece su superficie pulvurulenta que se pinta con un pincel. Este vidriado pulverulento presenta el inconveniente de que absorbe inmediatamente la pintura y por eso resulta imposible hacer el menor retoque. Otro inconveniente de este tipo de loza llamado de gran fuego es la elevada temperatura de cocción del vidriado estannifero, alrededor de 1000º C. Los ceramistas aprendieron pronto a base de fracasos que los óxidos colorantes no pueden soporta esa temperatura y se descomponen. En esta técnica la gama de colores queda muy restringida. La cerámica vidriada a base de plomo o de estaño es característica de la Edad Media, la de los pavimentos antiguos en los países que no conocían el mármol y la de las vajillas y vasos que alcanzaron su perfección en el s.XVI. Las dificultades de gran fuego se resulten a mitad del s.XVIII mediante una nueva técnica de pequeño fuego que introduce un compuesto químico de carácter fundente y una cocción suplementaria. Se empieza por cocer el vidriado depositado sobre la pieza porosa y sobre el vidriado ya cocido se pinta la decoración mediante un fundente incoloro mezclado con los colores deseados a una temperatura más baja de unos 750º - 800º C, en que los óxidos ya no se descomponen y la gama cromática es mucho mas variada. Así se consigue por ejemplo el rosa carmín producido por la púrpura de Cassius imposible de obtener a altas temperaturas. Cerámica de cuerda seca Es una técnica típicamente española. La línea o cuerda seca se pintaba con óxido de manganeso diluido en esencia de trementina e impedía que el barniz se corriese de unas zonas a otras. Cerámica de reflejos metálicos Muy importante es la contribución que la química ha hecho al desarrollo de la última técnica cerámica hispano-árabe, la de reflejos metálicos. Según las investigaciones realizadas el proceso podría ser: 1-Se decantaban las arcillas, se amasaban y purificaban. 2-Se modelaba la pieza, secaba al sol y se hacía la 1ª cocción. 3-Después un vidriado blanco de Pb y Sn mezclados con un fundente. 4-Se pintaba de azul con el CoO y se hacía la 2ª cocción a 990º C. 5-Luego se pintaban con pincel las zonas que iban a ser decoradas con sulfuros de Cu y Ag desleídos en vinagre. 6-Por último se hacía una 3ª cocción entre 650-500º C utilizando leña menuda de (brezo, retama, romero..) y cerrando los orificios de salida de gases para tener una atmósfera reductora y así reducir los óxidos de Cu y Ag y producir los reflejos metálicos. Esta técnica se desarrollo en Almería y Málaga y posteriormente en Manises. La loza dorada de Manises se manufacturó en la segunda mitad del s. XIV y su éxito se debió a la decidida protección de la familia Boil que controlaba las alfarerías de Manises y a los favorables tratados comerciales de Jaime II que facilitaron la exportación a países ribereños del Mediterráneo. Hoy día aparecen piezas de Manises en el Cairo y en regiones turcas y bizantinas de Asia Menor. Para Europa se fabricaron platos con el escudo heráldico de familias nobles de Italia, Francia, Flandes, etc. En contrapartida España recibía a través del puerto de Sevilla la cerámica italiana de Florencia y Venecia que fue copiada en Talavera de la Reina y otras alfarerías. BIBLIOGRAFÍA Historia Universal del Arte. Editorial Planeta. Tomos I y II. Ainaud de Lasarte, J. (1952): Ars Hispaniae (Madrid: Editorial Plus Ultra) Tomo X, p.38 Aleixandre Ferrandis,V (1973) La cerámica en la tecnología moderna. Anales de la Real Academia de Farmacia, 39,4. Salmang, H: Fundamentos físico-químicos de la fabricación de la cerámica y el vidrio. (Madrid: Aguilar) p.153.