Unidad VII: Tratamiento del gas: Ajuste del

Anuncio

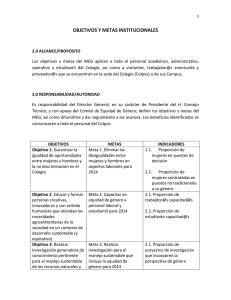

Introducción al Procesamiento de Gas y Petróleo / Unidad VII – Tratamiento del gas: Ajuste del punto de rocío Unidad VII: Tratamiento del gas: Ajuste del punto de rocío 1. El punto de rocío de los hidrocarburos 1.1. Equipos principales que componen la unidad de tratamiento del gas. 1.2. Ajuste del punto de rocío en una unidad LTS (low temperature separation) 1.3. Control del proceso 2. Sistema de mono etilén glicol (MEG) 2.1. Descripción del circuito del MEG 2.2. Control de la operación del circuito de MEG 3. La generación de calor en el tratamiento del gas 3.1. Sistema de fluido térmico (hot oil) 3.2. Descripción del sistema de fluido térmico 4. Estabilización de condensado 4.1. Descripción del proceso de estabilización del condensado 1 Introducción al Procesamiento de Gas y Petróleo / Unidad VII – Tratamiento del gas: Ajuste del punto de rocío Durante el tratamiento del gas, es necesario evitar que los hidrocarburos más pesados contenidos en él, se condensen en las cañerías y provoquen inconvenientes en las redes de transporte y distribución. Para evitar la condensación de los hidrocarburos es necesario realizar un proceso llamado ajuste del punto de rocío, que al igual que el ajuste del punto de rocío del agua, implica la reducción de la temperatura hasta que comienzan a producirse condensados. El proceso de ajuste del punto de rocío se realiza en la unidad LTS (Low Temperature Separation). En esta unidad describiremos cada uno de los equipos que conforman una unidad de tratamiento de gas. Veamos dónde se ubican estos temas en el esquema general del proceso de tratamiento: 2 Introducción al Procesamiento de Gas y Petróleo / Unidad VII – Tratamiento del gas: Ajuste del punto de rocío 1. El punto de rocío de los hidrocarburos Las unidades de tratamiento tienen la finalidad de llevar al gas a las especificaciones que lo hacen apto para el consumo. Una vez removidos los contaminantes del gas, es necesario evitar que los hidrocarburos más pesados contenidos en él, se condensen y se forme un flujo bifásico, que es indeseable. Este ajuste se hace refrigerando el gas hasta el punto de rocío deseado. Al igual que en el caso del agua, el punto de rocío es la condición de presión y temperatura en la cual se forma la primera gota de condensado. A partir de ese punto, sucesivos enfriamientos aumentarán la cantidad de condensado y esto permitirá separarlos de la corriente de gas dentro de la unidad. El condensado estará formado por los componentes más pesados y por el agua contenida en el gas, si no se lo hubiera deshidratado previamente. En la unidad de tratamiento se realiza el enfriamiento del gas a baja temperatura y la separación de los condensados por efecto del frío. Por este motivo, a la unidad completa de tratamiento de gas se la llama generalmente unidad LTS, low temperature separation. A temperaturas tan bajas como la de las unidades de tratamiento LTS, cierta cantidad de agua puede condensarse provocar la formación de hidratos. Si se forman hidratos pueden taponarse las cañerías y equipos. En esas circunstancias es necesario usar alguna forma de inhibición o retardo de formación de hidratos como la inyección de mono etilén glicol (MEG). 1.1. Equipos principales que componen la unidad de tratamiento del gas Veamos una unidad completa de tratamiento de gas y los equipos que la conforman: Analicemos brevemente cada equipo por separado: 3 Introducción al Procesamiento de Gas y Petróleo / Unidad VII – Tratamiento del gas: Ajuste del punto de rocío a. Filtro separador de entrada Es un recipiente, horizontal o vertical, que contiene dos cámaras. En la cámara de entrada se separa el grueso del líquido y las partículas sólidas de mayor tamaño por efecto de choque. En la cámara siguiente, el gas pasa a través de filtros en paralelo que retienen las partículas sólidas de menor tamaño (20 micrones y superiores) y pequeñas gotas de líquido que forman una niebla. 4 Introducción al Procesamiento de Gas y Petróleo / Unidad VII – Tratamiento del gas: Ajuste del punto de rocío b. Intercambiador gas-gas Es una unidad de intercambio de calor compuesta por uno o más equipos de casco y tubos. En cada uno de los cabezales, los intercambiadores cuentan con boquillas de dispersión que se utilizan para inyectar MEG si fuera necesario. El MEG se utiliza para absorber el agua que puede contener el gas y evitar así, la formación de hidratos. c. Evaporador o chiller Es un intercambiador de calor. El refrigerante que habitualmente se usa, es el propano, que se evapora en la carcasa, creando el efecto refrigerante del gas que circula. El cabezal de los tubos, donde entra el gas a enfriar, tiene una boquilla de dispersión para inyectar MEG si fuera necesario. 5 Introducción al Procesamiento de Gas y Petróleo / Unidad VII – Tratamiento del gas: Ajuste del punto de rocío d. Intercambiador gas-gasolina Es una unidad de intercambio de calor compuesta por uno o más equipos tipo casco y tubos conectados en serie. En los cabezales, el intercambiador cuenta con boquillas de dispersión que se utilizan para inyectar MEG si fuera necesario. La gasolina circula por el lado exterior a los tubos y se precalienta. 6 Introducción al Procesamiento de Gas y Petróleo / Unidad VII – Tratamiento del gas: Ajuste del punto de rocío e. Separador frío o LTS Es un separador trifásico horizontal que tiene una bota en la que se separa el MEG que fue inyectado previamente en el proceso. Tiene un demister en la salida del gas y un coalescedor, que favorece la separación de fases. Este equipo generalmente le da el nombre a la unidad de tratamiento en su conjunto. f. Separador flash de gasolina Es un separador horizontal bifásico donde la gasolina sufre una primera expansión y libera parte del gas disuelto a presión intermedia. La gasolina separada ingresa a la unidad de estabilización. El gas separado ingresa al compresor de recompresión en una etapa intermedia debido al nivel de presión con el que viene del proceso y la descarga se incorpora a la corriente principal de gas que se alimenta a la unidad. 7 Introducción al Procesamiento de Gas y Petróleo / Unidad VII – Tratamiento del gas: Ajuste del punto de rocío 1.2. Ajuste del punto de rocío en una unidad LTS (low temperature separation) Analizaremos ahora el proceso completo del gas dentro de la unidad de tratamiento. Antes del ingreso a la unidad de tratamiento: 1. El gas húmedo, a alta presión y eventualmente a alta temperatura, ingresa a la planta de tratamiento por un separador slug catcher, donde se separa el líquido formado en el gasoducto. Si se recibiera en alta temperatura, el gas pasa por un aero refrigerante y por otro separador donde se retiene el líquido condensado por el enfriamiento. 2. El gas a temperatura ambiente y libre de líquido, pasa por un filtro separador de entrada de donde sale saturado pero seco y libre de partículas sólidas. Después de las operaciones descriptas el gas está listo para el ajuste del punto de rocío en una unidad LTS. 8 Introducción al Procesamiento de Gas y Petróleo / Unidad VII – Tratamiento del gas: Ajuste del punto de rocío 1. En el intercambiador gas-gas el gas es pre-enfriado en su mayor parte, intercambiando calor con el gas frío. 2. Una fracción del gas de entrada se deriva al intercambiador gas-gasolina, donde se pre-enfría intercambiando calor con la gasolina fría separada en el proceso. 3. Las corrientes se vuelven a juntar antes de entrar al chiller, donde el gas alcanza su temperatura más baja por efecto del refrigerante que se evapora en el exterior de los tubos. 4. La mezcla de gas frío condensado y MEG se conduce a un separador trifásico de baja temperatura o separador frío donde se separan las corrientes: 4.1 El MEG retorna al circuito de regeneración para ser reutilizado. 4.2 La gasolina, luego del precalentamiento que sufre en el intercambiador gas-gasolina, se dirige a la unidad de estabilización para su almacenamiento y despacho. 4.3 El gas pasa por el intercambiador gas-gas y sale de la unidad al gasoducto. En los cabezales por donde ingresa el gas húmedo a los intercambiadores gas-gas, gas-gasolina y chiller, se inyecta MEG para evitar la formación de hidratos que obturarían intercambiadores y cañerías. Más adelante se analizará en detalle el circuito de MEG. 1.3. Control del proceso Una fracción de gas a procesar se deriva al intercambiador gas-gasolina para su pre-enfriamiento. Esta fracción se controla mediante una válvula que recibe la señal de un controlador de temperatura de salida de la gasolina. Luego, la gasolina es enviada a estabilización. 9 Introducción al Procesamiento de Gas y Petróleo / Unidad VII – Tratamiento del gas: Ajuste del punto de rocío La presión de operación se controla por medio de una válvula ubicada en la línea de gas que sale del chiller y que toma la señal aguas arriba de la válvula controladora. La presión de salida de la planta sufrirá los cambios de la presión del gasoducto. Los líquidos son retirados de los distintos filtros y separadores, bajo control de nivel. 2. Sistema de mono etilén glicol (MEG) Por las bajas temperaturas involucradas en el proceso de ajuste del punto de rocío, es necesario prevenir la condensación de pequeñas cantidades de agua líquida que llevarían a la formación de hidratos. Con ese propósito se inyecta MEG en la corriente de gas. El MEG absorbe selectivamente el agua contenida en el gas y forma soluciones de bajo punto de congelamiento. Productos semejantes al MEG se usan en los radiadores de los autos que circulan en climas muy fríos. Siendo el MEG un producto relativamente costoso, se recupera y reutiliza en forma continua. 2.1. Descripción del circuito del MEG El sistema de MEG es un circuito cerrado, por lo tanto podemos tomarlo para su análisis en cualquiera de sus etapas. 1. Partiremos del MEG de pobre contenido de agua, recién regenerado y caliente. En este estado se descarga por gravedad en un tanque atmosférico que sirve como pulmón. En este tanque hay un intercambiador de calor donde el MEG se enfría. Esto aporta calor al MEG rico en agua, que debe ser regenerado. 2. El MEG regenerado y frío se encuentra a presión atmosférica, por lo que debe ser bombeado a la presión de operación del gas. Esto se hace mediante una bomba de MEG de alta presión que lo envía a los intercambiadores de gas húmedo. 10 Introducción al Procesamiento de Gas y Petróleo / Unidad VII – Tratamiento del gas: Ajuste del punto de rocío 3. Antes de su inyección, el MEG pasa por un serpentín en la parte inferior de la bota del LTS, para precalentar el MEG rico retenido. 4. Una vez que el MEG, en contacto con el gas, se enriqueció en agua y se separó del condensado en el LTS (low temperature separator), retorna frío y presurizado a los tubos del intercambiador instalado en el tanque pulmón. 5. El precalentamiento del MEG rico se completa en un serpentín que actúa como condensador de reflujo en la parte superior de la columna de regeneración. 6. De allí, se conduce al tanque de expansión donde se liberan algunos gases disueltos que se separan al bajar la presión. Estos gases se envían a la antorcha. 7. El líquido separado pasa por un filtro donde se retienen las partículas sólidas arrastradas. 8. Pasa luego por un lecho de carbón activado, donde se retienen los hidrocarburos pesados y los productos de la degradación. 9. Una vez purificado, el líquido se expande a presión atmosférica y se alimenta a la torre de regeneración. Allí, el líquido desciende por el relleno en contacto con los vapores ascendentes. 10. El líquido cae al reboiler donde alcanza su temperatura máxima por aporte de calor por fuego directo (tubo de fuego) o fluido térmico (serpentín). 11. Los vapores desprendidos del espejo líquido del reboiler (que son una mezcla de vapor de agua e hidrocarburos vaporizados) ascienden por la torre de regeneración atravesando el sector relleno, el condensador de reflujo y un demister, y finalmente, son liberados a la atmósfera en un lugar seguro. El líquido caliente, ya regenerado, cae por rebalse al tanque pulmón donde se reinicia el circuito. Los recipientes que contienen glicol en general no deben estar en contacto con el aire por su tendencia a oxidarse formando productos corrosivos. Por esta razón, se debe emplear un sistema de blanketing. Consiste en inyectar un gas inerte en forma automática de modo de mantener siempre una presión positiva e impedir el ingreso de aire al sistema. 2.2. Control de la operación del circuito de MEG El caudal de inyección de MEG en los cabezales de los intercambiadores gas-gas, gas-gasolina y chiller, se regula en forma manual a través de una válvula de regulación fina. Un indicador de flujo permite leer el caudal hasta llegar al valor deseado. Una vez separado en la bota del LTS, el MEG se evacua en forma continua bajo control de nivel de la interfase condensado-MEG. La presión en tanque de expansión se regula mediante una válvula autorregulada tipo back pressure. El MEG sale del tanque de expansión bajo control de nivel. Un lazo de control mantiene constante la temperatura del MEG en el reboiler, controlando el caudal de combustible al tubo de fuego, o de fluido térmico al serpentín, según sea el tipo de calefacción del equipo. 3. La generación de calor en el tratamiento del gas 3.1. Sistema de fluido térmico (hot oil) El aporte de calor, necesario en diferentes etapas del tratamiento del gas, proviene de la combustión de los hidrocarburos existentes en el propio yacimiento. 11 Introducción al Procesamiento de Gas y Petróleo / Unidad VII – Tratamiento del gas: Ajuste del punto de rocío La combustión se puede realizar de maneras diversas, dando origen a una variedad de hornos, calderas y calentadores, según sea la forma en que se transfiera el calor generado durante la combustión. El fluido, durante el proceso, puede estar en contacto con las superficies calientes originadas por la combustión en el sector de radiación (que es la cámara donde se encuentra el fuego) y/o en el sector de convección (donde el calor es aportado por los gases calientes producto de la combustión y no por la llama directa). Sin embargo, en ciertos casos, se prefiere utilizar un fluido intermedio, fluido térmico o hot oil. En este sistema, se recibe la energía térmica proporcionada por la combustión en una caldera. Desde allí se transfiere al fluido del proceso en algún tipo de intercambiador de calor. Las normas de seguridad obligan a mantener alejadas las áreas de fuego de las áreas donde tienen lugar los tratamientos de gas y petróleo. Por este motivo, cuando el transporte del fluido de proceso hasta un área de fuego resulta inconveniente, o se requiere el calentamiento de fluidos de proceso en distintas áreas próximas, se prefiere utilizar un sistema de calentamiento mediante fluido térmico o hot oil. 3.2. Descripción del sistema de fluido térmico El sistema de fluido térmico es un circuito cerrado. Parte de un tanque que hace de pulmón, que absorbe las variaciones de densidad entre el fluido frío, cuando la unidad está fuera de servicio, y el fluido caliente, cuando la unidad está en servicio. Este tanque modifica el volumen de líquido en función de la densidad del fluido térmico. Estas variaciones son compensadas por un lado, con el ingreso de gas inerte (blanketing), y por otro lado, por el venteo a la antorcha bajo control de presión. Analicemos el circuito del sistema de fluido térmico. 12 Introducción al Procesamiento de Gas y Petróleo / Unidad VII – Tratamiento del gas: Ajuste del punto de rocío 1. El fluido térmico se filtra y se bombea para vencer las resistencias del circuito mediante al menos dos bombas centrífugas, de las cuales una está en operación y otra queda en stand by. 2. De las bombas, el fluido térmico pasa por la caldera, tipo humo tubular con un sistema de control de la combustión. La temperatura del fluido térmico a la salida de la caldera se controla mediante un lazo de control que regula el ingreso de combustible al sistema de combustión. 3. El fluido térmico caliente pasa por el o los intercambiadores con flujo controlado bajo temperatura del proceso. 4. Retorna al tanque de expansión térmica. ¿Siempre son aplicables los sistemas de fluido térmico? Los sistemas de fluido térmico no son aplicables cuando se requieren muy altas temperaturas o cargas térmicas. En esos casos, el uso de algún tipo de horno resulta inevitable. ¿Cuáles son las principales limitaciones del sistema de fluido térmico? La principal limitación en el uso de fluidos térmicos es la temperatura máxima que pueden alcanzar. En general, no deben superar los 300°C a la salida de la caldera porque a temperaturas mayores se descomponen y degradan. Otra limitación es la resistencia a la transferencia de calor, expresada en bajos coeficientes peliculares en los intercambiadores de calor, comparados con la transferencia de calor en la zona radiante de un horno. 4. Estabilización de condensado El condensado separado en el LTS (hidrocarburos compuestos por pantano y superiores, con pequeñas cantidades de gases más livianos disueltos) está a baja temperatura y alta presión. En esas condiciones no es apto para almacenarlo o transportarlo. Por ese motivo, se debe llevar a temperatura ambiente y liberarlo de los compuestos más livianos, para que el líquido se mantenga estable a presión y temperatura ambiente. La forma de saber si un condensado está estabilizado es a través de su tensión de vapor reid (TVR), que no debe superar las 12 psia, a 38°C. El condensado se estabiliza en una unidad de estabilización. La unidad consiste en un precalentador, una torre fraccionadora, un reboiler y un compresor de reinyección de gas. 4.1. Descripción del proceso de estabilización del condensado Veamos cómo funciona este proceso. 13 Introducción al Procesamiento de Gas y Petróleo / Unidad VII – Tratamiento del gas: Ajuste del punto de rocío 1. El condensado que viene de una LTS se precalienta intercambiando calor con el producto estabilizado que sale caliente del fondo de la torre. 2. El condensado se alimenta a la torre fraccionadora en un punto intermedio. Los vapores liberados ascienden a través de los platos de la torre y se encuentran con el reflujo líquido frío que desciende desde el tope. 3. El líquido alimentado, en cambio, desciende y se encuentra con los vapores calientes que se han generado en el reboiler. El líquido despojado de los vapores livianos sale por el fondo de la torre y precalienta la alimentación. 4. El enfriamiento se completa en un intercambiador de calor con aire o con agua antes de ser almacenado. 5. El vapor que sale por el tope de la torre se condensa parcialmente en el condensador de reflujo y el condensado se acumula en el separador de reflujo, de donde se devuelve al tope de la torre. 6. El gas separado, principalmente metano (C1) y etano (C2), sale del separador y se envía al compresor de reinyección, al circuito de gas combustible o a la antorcha, dependiendo de su cantidad. A la salida del sistema de estabilización, el líquido debe tener una tensión de vapor reid inferior a las 12 psia, a 38°C, para que el líquido sea almacenable y bombeable. El calor requerido para el fraccionamiento, proviene de un circuito de fluido térmico, vapor de media presión, o de un calentador en baño de sal según sean las características de la instalación. 14 Introducción al Procesamiento de Gas y Petróleo / Unidad VII – Tratamiento del gas: Ajuste del punto de rocío En el cuadro que sigue se representa esquemáticamente una síntesis de los contenidos de la unidad. Unidad de tratamiento del gas Intercambiador gas-gasolina Filtro separador de entrada Intercambiador gasgas Intercambiador flashgasolina Chiller Separador frío o LTS Ajuste de punto de rocío Separación trifásica Mono etilén glicol (MEG) Gas Gasoducto Condensados (gasolina) Estabilización 15 Condensación de hidrocarburos