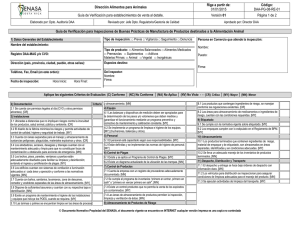

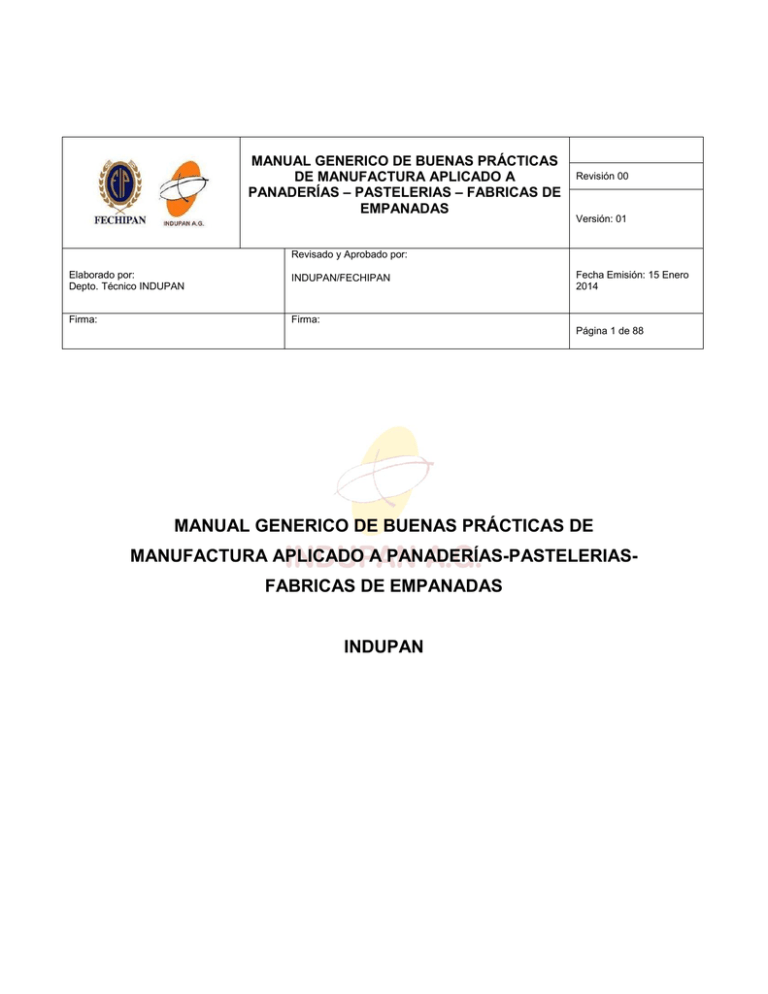

Manual de buenas Practicas

Anuncio