Un problema que se debe enfrentar en Gasoductos, Estaciones y

Anuncio

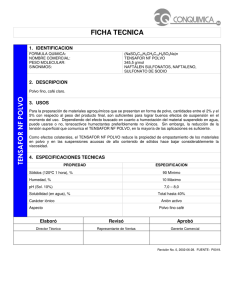

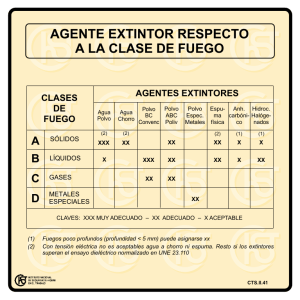

Formaciòn de POLVO NEGRO en el GAS NATURAL y como eliminarlo. Un problema que se debe enfrentar en Gasoductos, Estaciones y los Inyectores de Gas Natural El largo camino que transcurre el gas natural desde que se extrae de los pozos de producción hasta las plantas industriales, estaciones de GNV y domicilios no resulta tan simple como parece. La primera parada es la planta de separación de líquidos, desde donde debería conducirse hasta los mercados de consumo, gas totalmente seco y limpio; en la medida que se incumpla tal objetivo, existirán impurezas que en contacto con el interior de los gasoductos generarán procesos fisicoquímicos que determinarán presencia de hidratos y partículas sólidas en el destino final. El polvo negro se forma en estas circunstancias y representa un problema en el propio gasoducto, las estaciones de regulación, los circuitos de distribución y las instalaciones de los consumidores finales. En este artículo mostramos la importancia de realizar una operación eficiente en las plantas de separación de lìquidos, evitando la presencia de residuos de agua y aire en el gas natural seco, los cuales formaràn polvo negro con el hierro de las tuberías de acero de los gasoductos. Asimismo, atrapar el que resulte inevitable, evitando sus consecuencias en los sistemas de medición y las boquilla de inyección de gas natural en los reactores de combustión. 1 ¿Que es el polvo negro? La literatura técnica identifica como polvo negro todas las partículas que se presentan con el gas natural; para nuestro análisis preferimos separar las impurezas en dos grupos: Las impurezas de carácter físico, constituidas por gotas y partículas que pueden provenir del mismo yacimiento o se generan durante las operaciones de extracción, transporte, separación y compresión. Sus características y propiedades físicas son conocidas y las instalaciones disponen de sistemas adecuados para separarlas y eliminarlas. Las impurezas de carácter químico que se forman en el interior de las tuberías de gas húmedo y seco, por reacción entre los gases y vapores que forman parte de la composición del gas natural transportado y el hierro del acero de las tuberías del gasoducto. Estos componentes poseen en su composición el oxígeno y lo ceden para permitir la oxidación del hierro, formando compuestos híbridos que solidifican, permaneciendo en suspensión en el flujo transportado. Este es el polvo negro que nos interesa conocer y caracterizar para planificar su adecuado tratamiento, evitando los problemas que ocasionan en todo el sistema. 2. ¿Cómo se forma? Todos los metales y en particular el hierro en condiciones atmosféricas se oxidan formando una capa de óxido que interrumpe el proceso, aislando el metal del contacto con el oxígeno del aire; si desaparece esa capa se volverá a formar y así sucesivamente hasta convertir todo el metal en óxido. El caso más simple lo constituye el tubo de escape de los automóviles. Todos los metales en contacto con el oxìgeno del aire se oxidan y forman una capa porosa protectora. Al desprenderse esta capa por vibración, volverá a oxidarse, reproducièndose esta reacción hasta desaparecer el metal Como expertos en combustión reconocemos y estudiamos como importante catalizador de la reacción de la combustión el hierro metálico; así lo podemos comprobar cuando quemamos aceites lubricantes usados con limaduras de hierro del interior de los cilindros. En el interior de las tuberías y con la elevada presión del fluido sobre las paredes, en presencia de oxígeno, libre o combinado, el elevado potencial químico de la reacción de oxidación determinará que se forme óxido de hierro que combinado con los hidrocarburos presentes tomará el color negruzco característico. Mientras que exista la más mínima cantidad de oxígeno, se producirá este fenómeno y será fuertemente catalizado por la presencia de agua. Considerando que resultará técnicamente imposible o económicamente inconveniente eliminar totalmente el oxígeno del aire y el agua en la composición del gas, la formación de polvo negro en los gasoductos resultará inevitable. En el gas húmedo que se extrae de los pozos, en forma conjunta con los hidrocarburos se encuentran contenidos variables de impurezas con diferente comportamiento fisicoquímico, tales como componentes de azufre, vapor de agua, dióxido de carbono, etc. Estos componentes en el interior de la tubería de gas húmedo generan formas de corrosión ácida que tendrían que ser separadas en la planta de tratamiento y separación de líquidos. Si tales elementos subsisten en el gasoducto de transporte de gas seco, continuarán reaccionando con el Hierro de las paredes internas de la tubería de acero 3. Caracterización del Polvo negro Estas partículas se forman por reacción química entre componentes ácidos tales como el SH2 y el vapor de agua, por lo cual no solamente están constituidos por oxido de hierro; la presencia de vapor de agua en el gas natural y las altas presiones de transporte en los gasoductos, facilitará la reacción entre el SH2 con el Oxido de Hierro, formándose Sulfuro de Hierro (S2Fe) y vapor de agua. Atendiendo los potenciales químicos de los compuestos considerador, se formarán sulfuros de hierro con el azufre disponible, incrementándose el contenido de Oxido de Hierro en la medida que quede oxígeno libre o combinado, de tal forma que el polvo negro presenta generalmente mayor proporción de este compuesto en la medida que exista mayor proporción de aire y agua en los gases transportados. En el medio orgánico considerado y en la interfase gas-líquido presente, el desarrollo microbiano también determina una forma de catálisis bacteriana que favorece la presencia de partículas de color negruzco, originado por la presencia preponderante de hidrocarburos en el medio. El origen químico de las partículas formadas establecen una condición granulométrica muy pequeña, presentándose predominantemente partículas muy finas, menores a 1 micra, lo cual determina grandes dificultades de captación. Vistas microscópicas de muestras de polvo negro húmedo y seco que permiten apreciar la finura de las partículas, menores a 1 micra. 4. Problemas que ocasiona el polvo negro El polvo negro puede ocasionar problemas en 3 partes del sistema: 4.1 En los Gasoductos: Cuando en los gasoductos se mantienen velocidades muy bajas se produce la sedimentación del polvo negro, acompañado de otras impurezas, lo cual comienza a disminuir la capacidad de transporte efectiva del gasoducto, hasta llegar con el tiempo a niveles de obturación que obligan a su paralización para operaciones de limpieza. Cuando se opera a velocidades muy altas, las partículas sólidas en suspensión provocan erosión en el interior de las tuberías. La presencia de polvo negro, impurezas e hidratos favorece la corrosión química de las tuberías. El revestimiento externo de las tuberías de acero las protege de factores agresivos en gasoductos aéreos y enterrados, pero en el interior, el contacto de agua y aire con el hierro del acero, formarà el òxido que llamamos polvo negro, formando una capa que disminuye progresivamente el diámetro útil del ducto Parcheo de las uniones soldadas, para completar el revestimiento externo 4.2 En las Estaciones de Recepción, Regulación, Medición y Limpieza: La exagerada finura del polvo negro (1 micra) establece dificultades para su captación en los separadores ciclónicos y filtros de cartucho, llegando una proporción importante a los sistemas de regulación y medición, provocando inconvenientes físicos (erosión y obturación) y químicos (corrosión). En los medidores de flujo, afectará los medidores tipo turbina y de pistón, resultando menos dañinos en los medidores ultrásónicos y gravimétricos (efecto Coriolis) porque no afectan y por el contrario inclusive favorecen la detección de la señal. 4.3 En los equipos de combustión En los quemadores de gas natural que trabajan a baja presión los inconvenientes se presentan en los trenes de válvulas de regulación y medición; en quemadores de alta velocidad (supersónicos) se presenta la erosión de las boquillas. En turbinas de gas, el polvo negro se quema en la cámara de combustión donde se manejan atmósferas muy oxidantes, pero siempre se tendrán partículas de oxido de hierro impactando en los álabes, por lo cual debe procurar su eliminación total en los circuitos de limpieza. 5. Como controlar y eliminar los problemas que genera la presencia del polvo negro con el gas natural Los problemas que genera la presencia de polvo negro en el gas natural deben atacarse desde el punto de partida hasta su destino final de combustión: 5.1 En las plantas de separación de lìquidos: Para evitar su formación posterior durante el transporte por gasoductos, se debe disminuir al mínimo posible la presencia de componentes sulfurosos, agua y aire en el gas natural seco. El cumplimiento de este objetivo depende exclusivamente del tratamiento aplicado en la planta de separación de líquidos; evidentemente en los ductos para transporte de gas húmedo resultará mayor la producción de polvo negro. En la planta de procesamiento del gas húmedo se determinan los factores potenciales de formación de polvo negro en los gasoductos de transporte y distribución. 5.2 En los gasoductos Considerando que resultarà inevitable la presencia de algo de oxìgeno, agua y en menor proporción azufre, para evitar o minimizar la formación de polvo negro, se deben considerar los siguientes factores y posibilidades: Considerar en el diseño, dimensionamiento y trazado de gasoductos, condiciones termodinámicas y de mecànica de fluidos apropiadas para disminuir la cinètica de la reacción de oxidación : Mìnima temperatura posible y flujo laminar. En el trazado y diseño de los gasoductos debe considerarse la termofluidodinàmica que favorece la formaciòn de polvo negro. Utilizar tuberías de acero con revestimiento interno permitirá evitar el contacto entre los gases transportados y el hierro del acero. Generalmente se utilizan tubos con revestimiento externo para proteger los ductos de la corrosión externa porque existen muchos factores agresivos en el exterior; resultarà màs difícil justificar el uso de revestimiento interno para evitar la formación de algunos miligramos de polvo negro por metro cùbico. Existen una variedad de opciones de revestimiento que protegen las superficies internas de los tubos de los efectos de la corrosión y la erosión, siendo algunas opciones: Epoxy lìquido. Revestimiento interno epòxico adherido por fusión (FBE) Pintura anticorrosiva especial. Para remoción del polvo negro se utilizan chanchos de limpieza, requiriendo un número importante de pasadas, dependiente del polvo acumulado. Se debe disponer de instalaciones adecuadas para su eliminación del circuito hacia tanques cerrados y protegidos, sin afectar las instalaciones aguas abajo y el ambiente. La utilización de “limpieza química” para eliminar el polvo adherido al interior de las paredes no lo recomendamos, porque se volverá a oxidar el acero, generando un acelerado agravamiento del problema eliminado; preferible mantener esta capa protegiendo la tubería de abrasión y oxidación. Existen una gran variedad de chanchos para limpieza y control de las condiciones en el interior de gasoductos. 5.3 Instalaciones industriales Hemos visitado muchas instalaciones de nuestros clientes con diferentes instalaciones y equipos de combustión, encontrando en todos ellos, con diferentes niveles de gravedad, la existencia del problema del polvo negro. En todos los casos pudimos comprobar que los filtros instalados para captar las impurezas y proteger instalaciones y equipos críticos, no permiten eliminar el polvo negro; prueba de ello que pudimos comprobar que en la mayoría de los casos termina ocasionando inconvenientes en las boquillas de inyección a las cámaras de combustión, lo que significa que el polvo negro logra traspasar todas las barreras anteriores. El análisis de las causas de tal ineptitud resulta abrumadoramente lógica: Los separadores ciclónicos, como separadores estáticos, no son capaces de captar partículas menores a 5 micras, las cuales son captadas por los tubos de inmersión, debido a su escasa masa, en lugar de ser separadas de los gases limpios por centrifugación, como sucede con las partículas más grandes y pesadas. Los filtros de cartucho están diseñados con luces de paso de 10 y 5 micras, capturando al polvo negro solamente por aglomeración y cuando el propio polvo negro llega a disminuir el área de paso.En este último caso y ubicando mallas con capacidad para atrapar partículas de menor tamaño, se llega a un punto en el que la caída de presión y la acumulación de polvo llegan a constituir un problema de operación. Los filtros coalescentes y scrubbers difícilmente se justifican como criterio de diseño en instalaciones industriales de mediano y pequeño tamaño, por la inversión que representan y sus complejidades operativas. Habiendo comprobado que la separación física resultaba complicada por su pequeño tamaño, buscamos otras características del polvo negro que pudiesen permitirnos atraparlo: Al revisar el análisis químico de varias muestras y comprobar que màs del 85% del polvo negro está constituido por Oxido de Hierro, lo que se puede comprobar fácilmente utilizando un imán. Resulta por tanto fácil concluir que se debe aprovechar las características magnéticas del polvo negro para atraparlo, comprobando que el tema ya ha sido ampliamente estudiado y se han desarrollado interesantes diseños de filtros magnéticos, tales como el que se muestra en las siguientes vistas: Se muestra la forma que se instalan en planta y la estructura , consistente básicamente en un magneto que forma el campo magnético donde quedarán atrapadas las partículas de Oxido de Fierro del fluido: a ambos costados del magneto se ubican láminas metálicas que magnifican el campo magnético. Un detalle importante en el diseño consiste en que las placas metálicas son láminas delgadas màs largas que el cuerpo del magneto con perforaciones en U que es por donde transcurre el flujo; en esta forma el efecto de limpieza resulta más efectivo y no representa mayor impedimento en el paso del fluido involucrando muy poca caída de presión en el circuito. Cada conjunto de magneto con placas constituye un núcleo, pudiendo variar la cantidad de núcleos requeridos para cada Unidad de Filtrado. En el caso del gas natural, resulta relativamente fácil la separación de las partículas por efecto del campo magnético. La vista gráfica de la forma en la que trabaja el filtro se muestra en la siguiente figura y puede apreciarse en forma animada en Internet. Aunque la simpleza del concepto de captación y la tecnología desarrollada parece muy simple y efectiva, nuestras referencias nos conducen a concluir que su aplicación ha sido muy amplia en otros campos, pero limitada en cuanto a instalaciones de gas natural. La importancia que reviste este tema desde los puntos de vista técnico, económico y ecológico nos mantendrá investigando permanentemente en este campo, para determinar los puntos màs adecuados para su instalación. En los City Gates y derivaciones importantes, donde se deben ubicar calentadores para compensar la disminución de temperatura que acompaña la regulación de presión en niveles inferiores, se puede utilizar el polvo negro separado como fuente térmica. COMENTARIO FINAL La formación de polvo negro en los gasoductos genera problemas que pueden llegar a ser graves, solamente por razones técnicamente injusticables. Se conoce perfectamente que efectuando correctamente la separación de líquidos en la planta de procesamiento, se debe disponer de un gas natural seco con mìnimas impurezas, lo cual generarà proporciones manejables de polvo negro en ductos correctamente trazados, diseñados y dimensionados. Conociendo que el polvo negro es principalmente òxido de hierro, no resultarà complicado separarlo, utilizando filtros magnèticos . Su extremada finura complica su eliminación en estaciones de recepción, medición y regulación, pero no afecta demasiado el mantenimiento de equipos y sistemas de medición y control. Respecto a los equipos de combustión, hemos podido comprobar que en calderos y la mayoría de hornos con inyectores normales, el polvo negro es un catalizador efectivo. Solamente en inyectores con toberas muy estrechas complican su operación, llegando a obturarlas, por lo que debe eliminarse con filtros magnètico en línea y correctamente ubicados. En conclusión, el polvo negro puede representar un problema en la utilización del gas natural, solamente para quienes no planifican adecuadamente el procesamiento del gas húmedo que se extrae del pozo, no diseñas en forma adecuada los gasoductos y no cumplen su trabajo como ingenieros y supervisores. Ing. Percy Castillo Neira