Bombas a Chorro

Anuncio

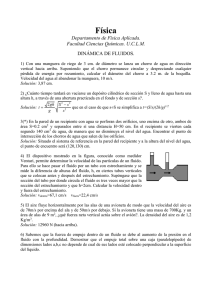

SERIE DE ARTÍCULOS INTRODUCTORIOS Bombas a chorro Ted Moon Editor colaborador En algún momento de la producción, la mayoría de los pozos experimenta una caída de la presión de yacimiento que obstaculiza la producción de hidrocarburos y requiere que los operadores desplieguen un sistema de levantamiento artificial. Si bien se dispone de diversas tecnologías de levantamiento artificial para que los pozos recuperen sus tasas de producción rentables y para demorar la decisión de abandonar un activo, no existe una única técnica de levantamiento artificial aplicable a todos los escenarios. El surgimiento de la producción no convencional de los yacimientos de lutitas y el incremento de la producción de petróleo pesado, que tuvieron lugar en la última década, plantearon obstáculos técnicos significativos para muchas técnicas de levantamiento artificial. Por ejemplo, las unidades de bombeo mecánico no pueden ser desplegadas efectivamente en los tramos laterales de los pozos de lutitas y el rendimiento de las bombas eléctricas sumergibles (ESPs) se resiente en los pozos que contienen volúmenes significativos de producción de arena y gas. Además, estas tecnologías de levantamiento contienen partes móviles que inevitablemente se desgastan y deben ser reemplazadas, lo que agrega al pozo un costo significativo y el problema de producción diferida. Dado que poseen una arquitectura simple de fondo de pozo y carecen de partes móviles, las bombas a chorro se han convertido en una opción de popularidad creciente en materia de levantamiento artificial en los escenarios de producción desafiantes. Los principios que subyacen la operación de una bomba a chorro se conocen desde hace cientos de años, específicamente a partir de 1738, cuando se introdujo el principio de Bernoulli, que establece que un incremento de la velocidad de un fluido se produce simultáneamente con una reducción de su presión. Si bien las primeras patentes para las bombas a chorro de pozos petroleros fueron registradas en la década de 1860, la tecnología de bombas a chorro recién comenzó a aplicarse en el ámbito petrolero a fines de la década de 1960, y únicamente en los pozos de tierra firme. Las mejoras de los equipos y la introducción de modelos computacionales que posibilitaron el mejoramiento de los diseños de las bombas condujeron al uso más generalizado de las bombas a chorro a lo largo de la década de 1970 y su aplicación en otros escenarios de producción ha ido creciendo ininterrumpidamente desde entonces. Arquitectura y operación Las bombas a chorro generan chorros de fluido de alta velocidad para reducir las presiones de fondo de pozo e incrementar las tasas de producción. Los principios de operación básicos de las bombas a chorro del subsuelo son los mismos que los principios del motor a reacción. Tanto la bomba como el motor contienen una boquilla que convierte el fluido presurizado de movimiento lento en un fluido de menor presión de movimiento rápido debido al fenómeno de expansión adiabática. En el caso de un motor a reacción, el fluido de movimiento rápido —una mezcla en combustión de aire y combustible para motores a reacción— genera la fuerza propulsora que propulsa los aviones. En cambio, la fuerza propulsora generada por el movimiento del fluido de una bomba a chorro de alta velocidad lleva los hidrocarburos a la superficie. Oilfield Review 2016. Copyright © 2016 Schlumberger. La bomba a chorro se despliega en el fondo del pozo dentro de la sarta de revestimiento hasta una profundidad en la cual se sumerge en los fluidos de producción del pozo (Figura 1). Una bomba emplazada en la superficie desplaza un fluido presurizado denominado fluido motriz —en general petróleo refinado, agua o una mezcla de petróleo y agua producida— hacia el fondo del pozo, a través de la tubería de producción, hasta la bomba a chorro en donde el fluido fluye a través de una boquilla situada dentro de la bomba. Fluido motriz Tubería de la bomba Tubería de revestimiento Boquilla Cámara de admisión de la producción Garganta Difusor Retorno de fluidos combinados Empacador Fluido de formación Figura 1. Componentes típicos de una bomba a chorro de fondo de pozo. El fluido motriz presurizado de la superficie ingresa en la bomba desde el extremo superior y se desplaza a través de la boquilla. Luego se mezcla en la garganta de la bomba con el fluido del yacimiento, que ingresa en la bomba a chorro desde abajo. La mezcla de fluidos pasa a través del difusor, en donde adquiere velocidad suficiente como para llegar a la superficie a través del retorno de fluidos combinados. www.slb.com/defining Dimensionamiento de la bomba El rendimiento de la bomba a chorro depende principalmente de su presión de descarga, en la que a su vez incide la relación gas/líquido de la mezcla de fluido motriz y fluido de yacimiento que retorna a la superficie. La optimización de esta relación para maximizar la capacidad de levantamiento es un proceso complejo de ajuste de la mezcla para el que se toma en cuenta la relación gas/petróleo del fluido de yacimiento y el volumen de fluido motriz que ingresa en la garganta. El volumen óptimo de fluido motriz es dictaminado por el tamaño de la boquilla y la presión de operación de la bomba de superficie que suministra ese fluido. El equilibrio entre la tasa de flujo del fluido motriz, el tamaño de la boquilla y la presión de descarga de la bomba, es un proceso iterativo que requiere sucesivas refinaciones de las estimaciones. Muchos proveedores de bombas a chorro han desarrollado programas computacionales internos que utilizan estos parámetros para efectuar los cálculos iterativos necesarios para el diseño de las aplicaciones. El objetivo de la secuencia de cálculos consiste en superponer la curva de rendimiento de la bomba a chorro sobre la curva de rendimiento del pozo (IPR), que es una representación gráfica de la relación entre la presión de flujo de fondo de pozo y la tasa de producción de fluidos (Figura 2). El punto de intersección entre las dos curvas representa el rendimiento de la bomba en ese pozo, basado en los parámetros originales. A partir de allí, el proveedor puede efectuar sucesivos cambios en los datos de entrada del programa, tales como el tamaño de la boquilla y la presión de superficie, hasta llegar a un diseño que proporcione el rendimiento deseado de la bomba para el pozo pertinente. Ventajas y desventajas En muchas aplicaciones de campos petroleros, las bombas a chorro proporcionan diversas ventajas operacionales, incluyendo la versatilidad, con respecto a otras formas de sistemas de levantamiento. Cuando se modifica el tamaño de la boquilla y la garganta, una bomba a chorro puede producir pozos con una profundidad oscilante entre 300 m [1 000 pies] y 5 500 m IPR del pozo Presión de admisión de la bomba, lpc La boquilla introduce una restricción en el trayecto de flujo del fluido motriz, que hace que la velocidad del fluido se incremente a través de la misma debido al efecto Venturi, un corolario del principio de Bernoulli que describe la reducción de la presión del fluido que se produce cuando el fluido pasa a través de un conducto de menor sección. Dado que el fluido motriz sale de la boquilla a una velocidad más alta, y por consiguiente una presión más baja que la del fluido del pozo adyacente, el fluido del pozo ingresa en la sección de baja presión de la bomba a través de una cámara de admisión de la producción. Las dos corrientes de fluidos se combinan en un tubo de mezcla corto, denominado garganta de la bomba, en donde parte de la cantidad de movimiento del fluido motriz se transfiere al fluido producido. Cuando los fluidos llegan al extremo de la garganta, las corrientes de fluidos se han mezclado completamente, y la corriente de fluidos mezclados resultante contiene una significativa energía cinética. La mezcla de fluidos se transfiere luego a un difusor de área de expansión que convierte la energía cinética en presión estática en el fluido. Esta presión es lo suficientemente alta como para llevar la mezcla de fluidos a la superficie a través de una segunda sarta de tubería. Inyección de fluido motriz = 4 000 lpc 2 500 2 000 Cavitación 1 500 1 000 500 2 500 5 000 Producción, bbl/d 7 500 Figura 2. Gráfica de rendimiento para un sistema de bomba a chorro. En esta gráfica de rendimiento de un sistema de bomba a chorro, la intersección de la curva de rendimiento del pozo (IPR) (azul oscuro) con la curva de rendimiento de la bomba a chorro (azul claro) representa el rendimiento de la bomba en ese pozo. En este ejemplo, para lograr una tasa de producción objetivo de 5 000 bbl/d utilizando un fluido motriz inyectado a una presión de 4 000 lpc, la presión de admisión de la bomba debería ser de 2 000 lpc. La operación de la bomba a chorro debería mantenerse de manera tal que la curva IPR quede a la izquierda y por encima de la línea de cavitación (rojo). [18 000 pies] y una producción variable entre menos de 8 m3/d [50 bbl/d] y más de 3 200 m3/d [20 000 bbl/d]. Dado que las bombas a chorro no tienen partes móviles que generen desgaste mecánico, pueden operar durante muchos años con bajo riesgo de falla y mínimos requerimientos de mantenimiento. Además, tienden a ser más robustas y tolerantes a los fluidos corrosivos y abrasivos del pozo que otros tipos de sistemas de levantamiento artificial de fondo de pozo. Como medida de precaución, las sustancias químicas de la producción pueden mezclarse con el fluido motriz inyectado para ayudar a controlar los problemas asociados con la corrosión, las parafinas y las emulsiones en el fondo del pozo. Las bombas a chorro pueden manipular los significativos volúmenes de gas libre presentes en la corriente de producción. Los operadores instalan las bombas a chorro por medio de herramientas operadas con cable o utilizando fluido motriz presurizado para su transporte hasta el fondo del pozo. Mediante el re-direccionamiento del flujo del fluido motriz, los técnicos pueden volver a llevar la bomba a chorro a la superficie para su reparación o su reemplazo sin incurrir en las erogaciones que implica una operación de reparación o una unidad de extracción de herramientas que se requiere normalmente para recuperar una bomba de fondo de pozo. Para optimizar la eficiencia de la bomba a medida que cambian las condiciones del pozo, sus boquillas y sus gargantas pueden cambiarse rápidamente en el sitio del pozo, desplegándose nuevamente la bomba en el fondo del pozo. Las bombas a chorro tienden a presentar ciertos inconvenientes de diseño, incluyendo el riesgo de cavitación —la formación de cavidades de vapor— en la entrada de la sección correspondiente a la garganta, como resultado de la rápida aceleración de los fluidos de producción a medida que ingresan en el cuerpo de la bomba. Como la velocidad del fluido se SERIE DE ARTÍCULOS INTRODUCTORIOS incrementa rápidamente, la presión del fluido pueden declinar hasta alcanzar su presión de vapor. Las cavidades de vapor se forman con esta baja presión, generando la restricción del flujo hacia el interior de la garganta. Estas cavidades de vapor pueden colapsar a medida que se incrementa la presión en la bomba, produciendo el fenómeno de daño por cavitación; es decir, la erosión de las partes internas de la bomba. La experiencia de campo ha demostrado que los índices de erosión inducidos por la cavitación son bajos en la mayoría de los pozos de petróleo, pero podrían incrementarse en los pozos con alto corte de agua en los que existe poco gas presente. La elección de petróleo como fluido motriz puede ser problemática. El petróleo no sólo introduce el riesgo de incendio en el sitio del pozo, sino que además el gran inventario de petróleo requerido para este tipo de operación reduce la rentabilidad del pozo. Dado que se trata en esencia de dispositivos de mezcla de alta velocidad, las bombas a chorro tienden a exhibir una significativa fricción y turbulencia interna, lo que reduce la eficiencia energética —el porcentaje de potencia suministrada total insumido para levantar los fluidos fuera del pozo— a aproximadamente un 35%. Si bien es un porcentaje inferior al de las eficiencias que se obtienen habitualmente utilizando bombas de desplazamiento positivo, las ventajas operacionales de las bombas a chorro se combinan para convertirlas en una solución más confiable y económica para muchos pozos. Aplicaciones y condiciones de pozos diversas Las bombas a chorro son suficientemente flexibles como para hacer aumentar la producción en una diversidad de escenarios, pero normalmente se despliegan en pozos cuya producción es dificultosa debido a los desafíos que plantean las geometrías y las composiciones de los fluidos. El tamaño compacto de la bomba y su instalación sin equipo de terminación la convierten en una opción muy adecuada para ser utilizada en pozos horizontales y altamente desviados. Las bombas a chorro pueden ser desplegadas a través de ángulos de hasta 24° por 30 m [100 pies] y muestran una operación igualmente confiable en pozos desviados y pozos verticales. Dado que puede manipular grandes volúmenes y altos contenidos de gases y sólidos, la bomba es adecuada para aplicaciones de producción inicial. La bomba a chorro puede operar de manera confiable en pozos con grandes volúmenes de producción por medio del incremento de la potencia de la bomba de superficie para incrementar la tasa de flujo del fluido motriz. Las bombas a chorro son fabricadas con aleaciones de alta resistencia, resistentes a la corrosión, para ser desplegadas en pozos que poseen fluidos producidos altamente corrosivos y una gran producción de sólidos. Dado que cuentan con elastómeros incorporados para sus elementos de sello en condiciones de alta temperatura, las bombas a chorro operan de manera confiable en ambientes de producción de alta temperatura. El fluido motriz calentado puede ser bombeado a través de la bomba a chorro para diluir los crudos viscosos y posibilitar un flujo consistente en la producción de petróleo pesado. Las bombas a chorro han sido desplegadas con éxito en pozos marinos marginales en los que los altos costos de las operaciones de intervención tornan prohibitiva la utilización de sistemas de bombeo ESP. Estas bombas también han sido utilizadas para deshidratar los pozos perforados en yacimientos de gas, metano en capas de carbón y lutitas. En las operaciones de flujo de retorno (contraflujo) que siguen a los tratamientos de estimulación hidráulica, las bombas a chorro permiten una recuperación rápida y económicamente efectiva del fluido y el apuntalante con regímenes de 300 m3/d [2 000 bbl/d] o superiores. Los desarrollos futuros Los proveedores de bombas a chorro continúan desarrollando diseños de bombas cada vez más evolucionados para ayudar a los operadores de petróleo y gas a incrementar la producción con mínimos costos operativos. Las tendencias actuales en materia de posicionamiento de pozos incluyen el posicionamiento de múltiples pozos en una localización, lo que genera problemas de logística y huellas para ciertos sistemas convencionales de levantamiento artificial. Una bomba a chorro puede ser configurada a través de un sistema de colector múltiple para operar múltiples pozos, lo que sirve para reducir los costos operativos de los arrendamientos ya que limita la cantidad de equipos presentes en la localización. Si bien las versiones previas de la bomba a chorro eran conocidas por su alto consumo de energía y el incremento de los costos de operación, las nuevas tecnologías están permitiendo que la bomba de superficie sea accionada con gas proveniente directamente del pozo. Los sistemas de control integrado pre-calibrados para el modelo de motor pertinente ayudan a optimizar el rendimiento del motor durante las fluctuaciones de las tasas de flujo de gas o de los niveles de BTU, y a la vez aseguran que la operación de campo cumpla con las normativas sobre niveles de emisiones mediante la quema de menos gas en antorcha. Conforme continúan las innovaciones en los diseños, las bombas a chorro parecen encontrarse bien posicionadas para encarar la necesidad de la industria petrolera de contar con soluciones confiables y económicamente efectivas en materia de sistemas de levantamiento para todo tipo de escenario de producción marginal.