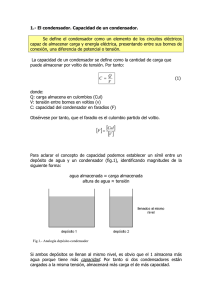

Estudio para el diseño de un condensador de vapor para el ciclo

Anuncio