Estudio de métodos y tiempos en la planta de producción de la

Anuncio

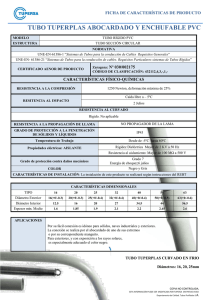

Estudio de métodos y tiempos en la planta de producción de la empresa Metales y Derivados S. A Elkin Javier Ustate Pacheco Directora: Gloria Elena Peña Z. I.I; Ms.C; Ph.D Universidad Nacional de Colombia Sede Medellín Facultad de Minas Ingeniería Industrial Diciembre de 2007 Estudio de métodos y tiempos en la planta de producción de la empresa Metales y Derivados S. A Elkin Javier Ustate Pacheco Trabajo de Grado presentado como requisito parcial para optar al título de Ingeniero Industrial. Directora: Gloria Elena Peña Z. I.I; Ms.C; Ph.D Universidad Nacional de Colombia Sede Medellín Facultad de Minas Ingeniería Industrial Diciembre de 2007 Tabla de contenido LISTA DE TABLAS Pág. IV LISTA DE FIGURAS V RESUMEN VI ABSTRACT VII INTRODUCCIÓN 1 1.1 JUSTIFICACIÓN DEL TRABAJO 1 1.2 OBJETIVO GENERAL 2 1.3 OBJETIVOS ESPECÍFICOS 2 2. DESCRIPCIÓN DE LA EMPRESA 4 2.1 RESEÑA HISTÓRICA 4 2.2 MISIÓN 5 2.3 VISIÓN 5 3. ORGANIGRAMA DE LA EMPRESA 6 4. ESTUDIO DE MÉTODOS 8 4.1 OBJETIVOS DEL ESTUDIO DE MÉTODO 8 4.2 PROCEDIMIENTO DEL ESTUDIO DE MÉTODOS 9 4.3 PROCEDIMIENTO PARA EL ANÁLISIS DEL PROBLEMA 9 4.4 PROCEDIMIENTO PARA EL ESTUDIO DEL TRABAJO 9 4.5 HERRAMIENTAS PARA EL REGISTRO DE INFORMACIÓN 11 5. DESCRIPCIÓN DE ACTIVIDADES DE LA EMPRESA C.I METALES Y 5.1 DERIVADOS 14 SECCIÓN DE ESTAMPADO 14 5.1.1 Corte 14 5.1.2 Recocido 14 5.1.3 Estampado 14 ii 5.1.4 Refilado 15 5.1.5 Control de calidad 15 5.1.6 Pulido 15 5.1.7 Rayado 15 5.1.8 Soldadura 15 5.1.9 Amarre 15 5.1.10 Mesa de clic 16 5.1.11 Horno 16 5.1.12 Aire 16 5.1.13 Chispeo 16 5.1.14 Componentes 16 5.2 16 SECCIÓN DE TUBERÍA 5.2.1 Conformado de tubos 17 5.2.2 Trefilacion 17 5.2.3 Enrollado 17 5.2.4 Corte 18 6. TOMA DE TIEMPOS EN LA EMPRESA C.I METALES Y DERIVADOS 19 6.1 SECCIÓN DE TROQUELES 19 6.1.1 Ahorros con la nueva distribución 25 6.1.2 Tiempo de proceso de un par de aretes en condiciones optimas 30 6.2 33 SECCIÓN DE TUBERÍA 6.2.1 Ambiente laboral en la sección de tubería 40 6.2.2 Tiempos de proceso en condiciones optimas 41 8. CONCLUSIONES 42 7. RECOMENDACIONES 44 BIBLIOGRAFÍA 46 iii Lista de Tablas Tabla pág. 1. Actividades utilizadas en un diagrama de proceso 12 2. Diagrama de proceso zona de estampado (actual) 19 3. Diagrama de proceso zona de estampado (propuesto) 22 4. Tiempos actuales de transportes 25 5. Tiempos totales de transportes 28 6. Tiempos totales de tiempos propuestos 28 7. Cantidad de tiempo a ahorrar 29 8. Costos actuales y proyectados 29 9. Proyección de los ahorros 29 10. Utilidades del escenario optimista 30 11. Utilidades del escenario moderado 30 12. Utilidades del escenario pesimista 31 13. Promedio de tiempos de procesos 32 14. Diagrama de proceso de tubería (tubos redondos) 33 15. Diagrama de proceso de tubería (tubos entorchados) 36 16. Tiempos del desmontaje de perno 40 17. Tiempos de proceso de tubos redondos 41 18. Tiempos de proceso de tubos redondos con trefilacion en banco 41 19. Tiempos de proceso de la calandrina 41 20. Tiempos de proceso con geometrías diferentes 42 21. Tiempos de proceso de tubos de media caña 42 iv Lista de Figuras Figura pág. 1. Organigrama de la empresa 7 2. Dado o Matriz de trefilacion 18 3. Distribución actual de la planta de troqueles 26 4. Distribución propuesta de la planta de troqueles 27 5. Tiempos de procesos 32 v RESUMEN Con este trabajo, se realizó un estudio para el aprovechamiento de los recursos existentes de mano de obra, equipos, materia prima y material, partiendo de un estudio de métodos y tiempos hasta el análisis de la distribución física de la planta de la empresa C.I Metales y Derivados S.A La tendencia mundial de incrementar el rendimiento de cualquier tipo de trabajo se ha traducido en un interés más amplio acerca del estudio de métodos y tiempos, donde quiera que se realice un trabajo manual existe siempre el problema de hallar el medio más económico de hacerlo y de determinar la cantidad de trabajo que debería hacerse en un periodo de tiempo dado. Al realizar un análisis de la distribución actual de la planta, se presentan propuestas con el fin de realizar mejoras para obtener un mejor flujo de los materiales y personas, se muestra el ahorro en el recorrido de materiales y por consiguiente un menor desperdicio de tiempos improductivos en la planta, con esta propuesta se trata de obtener una mayor eficiencia de la producción y el flujo mas continuo del material. Palabras claves: Joint: Pequeño elemento que sirve aprisionar la barra. Catch: Pequeño elemento en forma de pinza que sostiene la barra. Barras: Pieza de lamina con determinado diseño, que ayuda a sostener la joya en la oreja. Mixto: este elemento mezcla el joint y el catch. End caps: Pequeño elemento con diferentes formas, que sirve para cerrar el tubo de la joya. vi ABSTRACT With this job, it is made an study for the advantage of the work’s force, raw material and material resources existing, starting from an study of methods and times until the analysis of the physical distribution of the C.I Metales and Derivados S.A factory’s plant. The world’s tendency of increase the efficiency in any kind job bas been traduced as an inters more wide on the methods and times study. Wherever makes a manual job, there is always problem finding the most cheaper way to do it and determinate job’s quantity that should be done in a time period given. When it is made an analysis of the plant’s actual distribution, is introduced proposals with the idea to get better improvement in the material and people’s flow, this is visible in the saving of material’s route and consequently a decrease on the waste of unproductive time in the plant, with this proposal it is trying to get a bigger efficiency of production and a continuous material flow. Key words: Joint: Small element which serving to fasten the bar Catch: Small element in the form of a clamp that holds the bar Barras: Piece of sheets with certain design, which helps sustain the jewel in the ear Mixto: This element is a mix of joint and catch. End caps: Small element with different forms, which serves to close the tube of the jewel. vii 1. INTRODUCCIÓN Para cumplir con las metas que la empresa C.I. Metales y Derivados S.A. se ha propuesto lograr, se debe de optimizar muchos de los proceso realizados para la consecución del producto terminado, mediante la mejor utilización de los recursos, máquinas, instalaciones de la planta. Por tal motivo la empresa solicitó el presente estudio de técnicas de ingeniería industrial para impulsar una mayor productividad, dotándose de herramientas efectivas tales como manuales de procedimientos, operaciones entre otros. Que se obtienen por un estudio de métodos y tiempos, con el cual se pretende normalizar los diferentes procesos, recopilar información de importancia para determinar costos de producción y generar sugerencias innovadoras para mejorar el sistema actual de producción y así llegar una empresa con mayor competitividad en el país y el mundo. Este trabajo constituye para la empresa, un modelo básico para la toma de decisiones, relacionadas con la mejora de los métodos de fabricación y todos los efectos funcionales y operativos alrededor de este. 1.1 JUSTIFICACIÓN DEL TRABAJO Desde varios años atrás se ha venido manejando el tema de los procesos en las diferentes clases de organizaciones. Este ha experimentado un gran auge debido a los beneficios que ofrece a la administración tanto de procesos productivos como de procesos administrativos. Como prueba de ello encontramos la exigencia de la norma ISO 9001 en muchas compañías; al estar documentados y estandarizados los procesos, los clientes perciben una mayor calidad y un mayor compromiso de la empresa hacia ellos, por éstas y 1 otras razones expuestas a continuación se ha decidido desarrollar el comienzo de una documentación de procesos, la diagramación de los mismos, como proyecto de práctica. Esto debido a que la empresa en su actualidad no cuenta con ningún manual ni diagramas de procesos, con los cuales se pueden describir como opera internamente, y visualizar distintas formas de operación entre procesos, también permite un fácil y ágil entrenamiento de las personas que ingresan a la empresa sobre los diferentes procesos necesarios para la fabricación de una joya 1.2 OBJETIVOS GENERAL Hacer un estudio de Métodos y Tiempos en la empresa Metales y Derivados S. A, y documentar los procesos de la planta de producción, de acuerdo con las NTC ISO 9000 1.3 OBJETIVOS ESPECÍFICOS • Hacer un estudio de métodos y tiempos en los diferentes procesos productivos de la organización. • Representar, mediante diagramas, los estudios de Métodos y tiempos de los operarios y determinar el comportamiento de éstos dependiendo de la edad, hora, antigüedad etc. • Recopilar información estadística de importancia para el control y estandarización de los procesos productivos. • Plantear ideas y propuestas que puedan surgir durante el período de la práctica. • Obtener información de importancia para la toma de decisiones en el proceso productivo de la empresa Metales y Derivados S.A. 2 El capítulo 2 de este trabajo, presenta una breve descripción de la empresa, en la que se muestran la reseña histórica, la misión y la visión. El capítulo 3 se encuentra una breve descripción del organigrama general de la empresa C.I Metales y Derivados S.A., donde se muestran los diferentes departamentos en orden jerárquico de la empresa… En el capítulo 4 de este trabajo se encontrara una definición de lo que es el estudio de métodos y tiempos al igual que las técnicas a utilizar, objetivos, herramientas y procedimiento para realizar un estudio de tiempos. En el capitulo 5 se encontrará con una descripción detallada de todos los procesos que se llevan a cavo en diferentes secciones de la empresa, al igual que los subprocesos que llevan intrínsecamente los procesos para su desarrollo. En el capitulo 6 se describe todo lo relacionado con el estudio de métodos y tiempos que se realiza en la empresa de las diferentes secciones de ésta, incluyendo algunas de las mejoras obtenidas al aplicar el estudio de métodos y tiempos en la empresa. 3 2. DESCRIPCIÓN DE LA EMPRESA En las siguientes secciones se hará una breve descripción de la empresa Comercializadora Internacional (CI) Metales y Derivados S.A. en la cual se tendrá como en cuenta la reseña histórica, seguido con la misión y la visión que se tienen para el momento, y adicionalmente se encontrara el organigrama de la empresa, con los distintos departamentos que la conforman. 2.1 RESEÑA HISTÓRICA C. I. Metales & Derivados nació en 1993 a raíz de la liberación del comercio de los metales preciosos decretada por el gobierno nacional durante el gobierno del Presidente César Gaviria, después de muchos años de monopolio por parte del Banco de la República. Hasta ese momento sólo el Banco de la República estaba autorizado para comprar oro y exportarlo. Después de esa fecha el comercio de metales preciosos quedó completamente libre. C. I. Metales & Derivados fue creada por los socios de Esteban Álvarez y Cia Ltda., Fundición Álvarez, para efecto de comercializar sus productos. La Fundición Álvarez fue fundada en 1907 y durante todas estas cinco generaciones de la familia se han dedicado a refinar y comercializar metales preciosos. Durante las más de tres décadas que el Banco de la República mantuvo el monopolio en este campo, la Fundición Álvarez fue una de las tres fundiciones del país que, mediante contrato, le compró, fundió, ensayó y refinó el oro y la plata al Banco. Esos metales eran entregados al Banco en barras de metal puro, el cual era exportado o mantenido como parte de las reservas internacionales del país. La empresa es una comercializadora de metales preciosos que a través de asociados compra oro y platino en diversas partes del país. A la mayoría de estos asociados se les anticipan dineros para la compra del oro. Los principales departamentos donde la compañía compra metales preciosos (tanto oro de mina como chatarra de oro) son: Antioquia, Chocó, Caldas, Valle, Cauca y Nariño. Una vez que el oro llega a las instalaciones es refinado para 4 convertirlo en oro puro. Con este oro puro se fabrican derivados de oro tales como pigmentos, artículos de joyería, etc., los cuales son exportados a diversos países, en especial a Estados Unidos. Durante el año 2.005 las exportaciones fueron superiores a 130 millones de dólares, constituyéndose en el mayor exportador de oro de Colombia. A partir del año 1997, C. I. Metales y Derivados, con maquinaria y asesoría técnica italiana, se vinculó a la fabricación de joyas de oro, plata y platino para el mercado de exportación y nacional. En este momento trabajan más de 300 operarios en la planta. Actualmente es el mayor fabricante y exportador de joyería en Colombia. 2.2 MISIÓN: C.I. Metales & Derivados S.A. es una empresa dedicada a la comercialización de metales preciosos al diseño y producción de accesorios y joyas, por medio de procesos, innovación, ingeniería y tecnología adecuada, con el apoyo del talento humano con el cual contamos, para lograr productos de excelente calidad y diseños que satisfacen a nuestros clientes y lograr de esta manera el crecimiento de la empresa y de su rentabilidad. 2.3 VISIÓN: Para el año 2012, C.I Metales y Derivados S.A. estará posicionada en el mercado nacional como empresa líder del sector joyero. De igual forma habrá penetrado eficazmente los mercados andinos, convirtiéndose en un importante competidor en éstos; continuará manteniendo su participación en el mercado norteamericano lo que le permitirá aumentar los puestos de trabajo directos e indirectos para de esta manera contribuir al desarrollo social y económico del país. 5 3. ORGANIGRAMA DE LA EMPRESA En la Figura 1, se muestra el organigrama de la empresa en la cual se pueden observar las distintas dependencias de orden jerárquico en las cuales se encuentra organizada. La empresa se encuentra dirigida por una Juta de Socios, que a su vez cuenta con un presidente que tiene a su cargo además del gerente a cinco grandes dependencias como lo son gerencia de mercados, diseño, gerencia de producción e ingeniería, gerencia de investigación y desarrollo y por ultimo la gerencia administrativa. Al igual que la gerencia general, que cuenta con otros sub departamentos como: gestión financiera, compra y venta de metales preciosos, personal, seguridad y cava. Todos estos departamentos mencionados son los que tienen a su cargo la administración y coordinación de las actividades, y en particular, cumplir con los objetivos estratégicos a los que desea llagar la empresa en general. 6 FIGURA 1. Organigrama de la empresa O R G A N IG R A M A C .I. M & D S .A . JU N TA D E S O C IO S R E V IS O R ÍA F IS C A L P R E S ID E N C IA C O N T A B IL ID A D EXTERNA G E S T IÓ N F IN A N C IE R A Y T E S O R E R ÍA PERSO NAL G E S T IÓ N C A V A M ETALES G E R E N C IA G ENERAL CO M PRA Y VENTA M E T A L E S P R E C IO S O S S E G U R ID A D ALMACÉN DE SUMINISTROS COSTOS CONTABILIDAD INTERNA SISTEMAS IMPORTACIONES G E R E N C IA A D M IN IS T R A T IV A COMPRAS NACIONALES E NUEVOS PRODUCTOS DESARROLLO DE PROYECTOS Y G E R E N C IA D E IN V E S T IG A C IÓ N D ESAR R O LLO PLANTA ELECTROLÍTICA GESTIÓN Y CONTROL DE CALIDAD PLANEACIÓN Y PROGRAMACIÓN RECUPERACIONES FUNDICIÓN, ALEACIONES Y FERIAS ELABORACIÓN DE MUESTRARIOS OPERARIOS DE DISEÑO Y DIRECCIÓN DE PRODUCCIÓN G E R E N C IA D E P R O D U C C IÓ N E IN G E N IE R ÍA D IS E Ñ O MERCADEO Y SERVICIO AL CLIENTE ALMACÉN DE PRODUCTO TERMINADO CARTERA LOGÍSTICA DE DESPACHOS VENTAS INTERNACIONALES VENTAS NACIONALES G E R E N C IA D E M E R C A D E O Y VENTAS MANTENIMIENTO DE EQUIPOS C O M E R C IO E X T E R IO R 7 4. ESTUDIO DE MÉTODOS El estudio de tiempos, se inicia con los estudios realizados por Frederick W. Taylor, el cual comenzó con los cálculos y determinación del tiempo tipo los cuales fueron principalmente utilizados para los sistemas de valoración y el estudio de movimientos. La ingeniería de métodos se puede definir como el conjunto de procedimientos sistemáticos para someter a todas las operaciones de trabajo directo e indirecto, con vistas a introducir mejoras que faciliten mas la realización del trabajo y que permitan que este se haga en el menor tiempo posible y con una menor inversión por unidad producida, por lo tanto el objetivo final de la ingeniería de métodos es el incremento en las utilidades de la empresa. La ingeniería de métodos utiliza técnicas para el análisis de operaciones, una de ellas es dividir una tarea en simples elementos de trabajo, y estudiando cada movimiento para ordenarlo o eliminar los que no sean necesarios, buscando así una mejor combinación y secuencia de movimientos, logrando así métodos más sencillos y eficientes. Para el analista de métodos resulta muy importante apoyarse en todas aquellas técnicas gráficas que le permitan dar una idea de la ubicación de los puestos y de la secuencia de las operaciones que se realizan en las producciones objeto de estudio. El estudio de métodos permite efectuar importantes economías con pequeños cambios y utilizando dispositivos o plantillas económicas. No sólo se estudian los movimientos de trabajadores y materiales. 4.1 OBJETIVOS DEL ESTUDIO DE MÉTODOS • Mejorar los procesos, procedimientos y la disposición de la fábrica, taller y lugar de trabajo, así como el diseño del equipo e instalaciones. • Economizar el esfuerzo humano para reducir fatiga. • Crear mejores condiciones de trabajo. • Ahorrar el uso de materiales, máquinas y mano de obra. 8 4.2 PROCEDIMIENTO DEL ESTUDIO DE MÉTODOS • Selección de la tarea o trabajo a mejorar. • Registrar los detalles de las actividades. • Analizar los detalles observados • Realizar un análisis crítico y aportar ideas para un nuevo método. • Aplicación del nuevo método. 4.3 PROCEDIMIENTO PARA EL ANÁLISIS DEL PROBLEMA Según al manual de ingeniería de métodos de FABRICATO se prosigue de la siguiente manera: • Definición del problema: consiste en realizar una lista de las características del problema o problemas que se puedan encontrar, incluyendo también las restricciones del los mismo con el fin de encontrar soluciones a partir de esa lista teniendo en cuenta los distintos inconvenientes que se puedan presentar para la respectiva solución. • PASOS A SEQUIR: los pasos a tener en cuenta en el proceso del análisis son los siguientes: a. Análisis de hechos y características. b. Análisis de restricciones. c. Análisis de criterios. d. Análisis de volumen 4.4 PROCEDIMIENTO PARA EL ESTUDIO DEL TRABAJO En el estudio de los procesos industriales, para empezar se debe tener un cronograma de actividades a desarrollar y también un método de determinado con el fin de cumplir los 9 objetivos propuestos o metas a lograr al realizar el estudio del trabajo, para llevar a cabo una metodología se seleccionan algunas técnicas preestablecidas que incluyen diagramas de procesos, análisis de operaciones, estudio de las operaciones, estudio de movimientos y medición del trabajo. En el proceso de la selección de la operación o actividad a estudiar, se realiza teniendo en cuenta que: • Cual es la duración de dicha actividad • Las veces que se realiza. • Las características de la actividad. • Condiciones a las cuales se da dicha tarea. Después de determinar la tarea a analizar, se hace un registro de la información obtenida de cada tarea o actividad realizada registrando así toda la información necesaria. Este estudio se debe de realizar con una actitud interrogativa preguntándose si se justifica lo que se hace, según el propósito de la actividad, de tal manera que se logre investigar y analizar críticamente las actividades y operaciones que se realizan, y de esta manera aportar ideas que conlleven a un mejoramiento de los métodos actuales. Los métodos de trabajo se pueden mejorar, ya sea, eliminando, combinando o reordenando los elementos que componen la tarea. • Eliminando: Estudiando en detalle el elemento de la operación, y a la vez preguntarse el ¿por que lo hacen?, ¿para que?, ¿como se podría mejorar? y de esta manera determinar la posibilidad de ser eliminado, si esto es posible se habrá logrado uno de los objetivos más importantes que es ahorrar trabajo innecesario y disminuir el trabajo, para así lograr un trabajo más ágil. 10 • Combinando: Analizar la posibilidad de realizar dos actividades simultáneamente en el mismo puesto de trabajo o por el mismo operario, para reducir transportes y otros movimientos innecesarios. Logrando de esta manera mayor economía. • Reordenando: cambiando el orden en que se realizan los elementos, para lograr una mayor agilidad en las actividades realizadas. 4.5 HERRAMIENTAS PARA EL REGISTRO DE INFORMACIÓN Para el registro de información relativa los métodos de trabajo, se utilizan una serie de diagramas: • Gráfico de trayectoria. • Diagrama de recorrido • Diagrama de flujo • Diagrama de actividad hombre-máquina El gráfico de trayectoria llamado también de desplazamientos, nos permite consignar datos cuantitativos sobre movimientos de trabajadoras, materiales o equipos entre cualquier número de puestos y durante cualquier periodo dado de tiempo. El diagrama de proceso de recorrido es una representación gráfica de la secuencia de actividades que se presentan en el proceso de producción, con fines analíticos y para ayudar a encontrar y eliminar diferencias entre métodos. En estos diagramas de procesos son construidos de acuerdo con la ASME (Asociación Americana de Ingeniería Mecánica) que nos dicen que cualquier proceso industrial o elaboración de un producto se puede representar por medio de cinco tipos de actividades, cuya denominación símbolo o resultado inmediato se resumen en la siguiente tabla 1. 11 Tabla 1 Actividades utilizadas en un diagrama de proceso Actividad Símbolo Resultado inmediato Operación Produce, completa, realiza algo Transporte Mueve, transporta, desplaza Inspección Verifica, comprueba algo Almacenamiento Guarda o protege algo Operación-inspección Combinación Demora Retrasa, interfiere un proceso • Operación ( ): ocurre cuando se cambia intencionalmente las características físico/químicas de un objeto o material, cuando es montado o desmontado de otro, cuando se dispone o prepara para otra actividad. • Transporte ( ): ocurre cuando se mueve o traslada un objeto de un lado a otro. Excepto cuando el movimiento hace parte intrínseca de una operación o son generados por el operario, en fin si el traslado es menor de un metro, no hay transporte. • Demora ( ): ocurre cuando las operaciones no permiten una actividad inmediata de la actividad siguiente ó esa actividad no se requiere. Excepto cuando estas circunstancias cambian intencionalmente las características físico/químicas del objeto cuyo caso se considera que no hay una demora sino una operación. • Inspección ( ): ocurre cuando se examina un objeto para identificar y/o verificar sus características en cantidad o en calidad. • Almacenamiento ( ): ocurre cuando se guarda o protege algo que no se puede retirar sin autorización, en general se considera que almacenaje solo hay en el inicio de las 12 materias primas y al final de productos terminados, los almacenajes intermedios son llamados demora. Hay además actividades combinadas, que son ejecutadas por el mismo operario simultáneamente y en el mismo puesto de trabajo, las más comunes son: Operación-Inspección Operación de transporte Operación de inspección-Transporte Es decir solo las tres primeras operaciones son posibles de combinar. 13 5. DESCRIPCIÓN DE ACTIVIDADES C.I. METALES Y DERIVADOS S.A En este capítulo se realizara una breve descripción de los procesos que se realizan en dos de las secciones de la empresa, para llevar acabo los productos que allí se procesan, las dos secciones mencionadas son: estampado y tubería, de las cuales se desprendes varios subprocesos. 5.1 SECCIÓN DE ESTAMPADO: Esta sección es una de las más importantes, ya que de ésta sección salen las joyas de estampado casi en su totalidad como producto terminado. Además en estampado, se encuentran otros subprocesos para llevar a cabo dicho producto, como lo son: corte, recocido, estampado, refilado, calidad, pulido, rayado, soldadura, amarre, horno, entre otros. 5.1.1 Corte: Es el proceso mediante el cual se cortan los blancos (caras de los aretes), que serán utilizados para los siguientes procesos, el operario, tiene que buscar la lamina de material que se va a cortar en la oficina y luego ubicarlo en un carrete detrás de la máquina después toma la punta de la lamina y la pasa por el troquel de corte, de esta manera se procede con el corte de los blancos (pedazos de lamina en forma circular), con una máquina hidráulica o pedalina, que posee un troquel, que corta dichos blancos dependiendo de las referencias de aretes que se vayan a producir. 5.1.2 Recocido: Proceso en el cual se llena una canasta metálica de los blancos ya cortados, dicha canasta es introducida en una mufla con el fin de darles un tratamiento térmico y así volverlos más maleables para los siguientes procesos a los que serán sometidos. 5.1.3 Estampado: Este proceso le da forma a las caras de los aretes que se producirán o como su nombre lo indica estampar los aretes, con diferentes formas y acabados superficiales, para lograr dicho estampado se utilizan dos tipos de máquinas, hidráulicas o 14 mecánicas, que poseen otra clase de troqueles (moldes) que tienen grabadas las formas o acabados que se le dará a los aretes, las máquinas mas utilizadas para este proceso son 3 hidráulicas. estas máquinas también son utilizadas en el proceso de refilado y corte. 5.1.4 Refilado: Se encarga de retirar o cortar el retal que queda en las caras de los aretes que posteriormente pasaran al proceso de pulido, este proceso lo ejecutan poniendo en una base los aretes y con un el troquel de esa referencia son cortadas las sobre babas del arete. Para este proceso se utilizan las pedalinas y en ocasiones las hidráulicas. 5.1.5 Control de calidad: Se encargan de verificar y asegurar que las caras de los aretes tengan una buena calidad (0 defectos) después del estampado, refilado, pulido, amarre, horno y chispeo. Este sitio de trabajo en una mesa, la cual cuenta con los instrumentos adecuados para realizar este tipo de inspección. En caso de encontrar defectos, los estos productos son enviados una fundidora para volver a reutilizar el material, de esta manera se podría decir que no hay desperdicio de materia prima. 5.1.6 Pulido: Este proceso se encarga de eliminar el filo que les deja el refilado a las caras de los aretes, esto con el objetivo que cuando se junten las dos caras de los aretes, estas queden serradas homogéneamente. Para este proceso se utilizan unas pulidoras que se encuentran ubicadas en unas cajas de seguridad. 5.1.7 Rayado: Proceso encargado de separar dos lotes de aretes de igual número y rayar con un marcador uno de estos lotes que serán llevados a las mesas de soldadura 5.1.8 Soldadura: Proceso encargado de untar la soldadura (pasta) a los aretes que son marcados, en este sitio de trabajo se encuentran instrumentos especializados para esa operación, tales como soldadura, dispensador de soldadura, jeringa etc. 5.1.9 Amarre: Se encarga de unir perfectamente una de las caras con pasta con una de las caras que no tienen pasta, y después amarrar con un hilo (en el caso de latón y plata) o con 15 alambre (oro y algunas referencias de plata), las dos caras juntas para así estar listas para llevarlas al horno. 5.1.10 Mesa de clic: Este proceso solo se le realiza para algunos aretes de plata y los de oro en su totalidad, en el cual, se introduce los aretes en un clic, porque las dimensiones de las paredes de los aretes son muy delgados y tienden a desplazarse, dañando así los aretes, y además los aretes se tienen que introducir a los clic desde las puntas (introducir las puntas de los aretes). 5.1.11 Horno: El operario se encarga de posicionar los aretes en la banda transportadora con una determinada distancia unos de otros o dependiendo de la referencia, con la cara que fue rayada hacia arriba, para que la pasta de soldadura al calentarse se distribuya homogéneamente entre las dos caras del arete y de esta manera quede pegadas las dos caras. 5.1.12 Aire: Se encarga de rociar aire a los aretes que salen del horno con el fin de quitar los residuos dejados por el hilo incinerado utilizado para amarrar los aretes horno. 5.1.13 Chispeo: Proceso en el cual se le realizan dos pequeños agujeros en el arete con un instrumento especial, parecido al utilizado en la soldadura tradicional de punto. 5.1.14 Componentes: Este proceso se encarga de realizar las diferentes piezas o componentes que le serán ensambladas a los aretes, estos componentes son: Joint, catch, barra, mixto, end caps. 5.2 SECCIÓN DE TUBERÍA Al igual que estampado, tubería también es muy importante, esta sección cuenta con cuatro subprocesos que son: conformado de tubo, trefilación, enrollado y corte, con estos procesos los aretes quedan listos para que se les ensamblen los componentes y ser llevados al mercado, como podemos observar es un proceso muy corto y además rápido. 16 5.2.1 Conformado de tubos: el proceso de conformado de tubos consiste de tres partes: primero el corte de laminas; así como su nombre lo indica, se cortan las laminas que llegan con la dimensión o ancho con el que se realizan los tubos. Segundo; enrollado de las láminas, en el cual se enrollan las laminas en carretes para su fácil manejo y ubicación para la conformadora de tubos. Y como ultimo; la conformación de los tubos, este proceso consiste en introducir una de las puntas de las láminas cortadas en la máquina conformadora de tubos, la cual va doblando la lamina por medio de rodillos, hasta que adquiera la forma de tubo, luego le aplica un cordón de soldadura entre las dos paredes de las laminas, de esta manera quedan listos los tubos que serán procesados más adelante. 5.2.2 Trefilación: Es un proceso de deformación en frío que permite reducir el diámetro, sin generación de virutas, de la mayoría de los materiales metálicos de forma alargada y sección simétrica cuya fabricación se haya originado en procesos de laminación. En efecto, aplicando importantes fuerzas mecánicas de tracción a un material metálico de sección circular (o cuadrada, hexagonal, etc.) éste es obligado a atravesar una matriz llamada Hilera, perforada interiormente y con entrada de forma cónica. Al interior de dicha Hilera, se produce una reducción de área entre la sección de material que entra y el que sale de aquélla, resultando un ordenamiento cristalino longitudinal, que mejora la resistencia a la tracción entre 20 y 40% en los materiales, porcentaje que depende de la magnitud de dicha reducción de área. La Figura 2 se muestra gráficamente el proceso de trefilación, donde el material es pasado por un dado o matriz, con el fin de disminuir el diámetro del tubo y además obtener un mejor acabado superficial. 5.2.3 Enrollado: En este proceso se toman los tubos con el diámetro que se necesitan, y se les enrolla en un perno en forma de espirales por medio de un torno que hace rotar dicho perno. En ocasiones es necesario pasar el tubo por un dispositivo que frena un poco el movimiento del tubo, esto con el fin de que no queden imperfecciones en la superficie del arete. 17 Figura 2 Dado de trefilación 5.2.4 Corte: Esta actividad se realiza con 3 tipos de maquinaria, la primera es la mas rápida, y en la cual se cortan la mayoría de las referencias que se producen en la planta, que es una máquina automática donde el operario solo tiene que enrollar las espiras en un perno estriado y la cortadora va dejando los aretes con la respectiva abertura que necesita. La segunda son las cortadoras circulares que consta de una cuchilla rotatoria y el operario tiene que darle la abertura manualmente, por ultimo este proceso lo realizan con la ayuda de un motor tool que igual que en las circulares se le tiene que dar la abertura manualmente. Estas dos últimas formas son utilizadas para referencias especiales que no sean completamente circulares, sino que sean ovaladas, cuadradas, en forma de lágrimas etc. 18 6. TOMA DE TIEMPOS C.I. METALES Y DERIVADOS S.A. Este estudio se realiza con el fin de obtener información referente a los procesos productivos que se realizan para la elaboración de las joyas. Ya que en esta empresa no se cuenta con dicha información, la cual es necesaria en el momento de determinar los costos de fabricación de dichos productos. También ayuda a observar o a determinar falencias en los actuales métodos utilizados para la producción, con esta información llegar a esas falencias y/o problemas, para tratar llegar a cuales son las causas de las falencias y conseguir mejorarlos. 6.1 SECCIÓN DE TROQUELES La Tabla 2 presenta el diagrama de proceso por el cual tiene que pasar la materia prima en la zona de estampado. Tabla 2 diagrama de proceso zona de estampado Ubicación: C.I. Metales y Derivados S.A. Departamento: Troqueles Fecha: 8 agosto de 2007 Realizado Por: Elkin Ustate Revisado por: Jorge E. Restrepo Operaciones: corte, estampado, refilado, pulido, soldadura, amarre, horneado, chispeo Método: Actual x Propuesto Descripción de la actividad Observación No Tomar lamina (materia prima) Transportar a pedalina Meter gaveta en pedalina Colocar lamina en caja Insertar lamina en pedalina Pulsar pedal Sacar gaveta con blancos Transporte a inspección Inspección peso Corte 1 2 3 4 5 6 7 8 9 19 10 11 Estampado Refilado Pulido 41 42 43 44 45 46 47 48 49 Recocido 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 Recocido 12 13 14 15 16 17 18 19 20 21 22 23 24 Transportar a mesa Meter blancos en canasta metálica Transporte a horno Abrir puerta del horno Meter canasta en el horno Cerrar puerta del horno Abrir válvula de gas Esperar recocido Quitar seguro al horno Voltear horno Sacar canasta del agua Transporte a centrifuga Pisar pedal de centrifuga Abrir puerta de centrifuga Regar blancos dentro de centrifuga Cerrar puerta de centrifuga Esperar secado Abrir puerta de centrifuga Sacar blancos Transporte a mesa Empacar blancos Transporte a estampado Tomar blancos Ubicar blancos en molde Presionar pedal Sacar blancos (estampados) Transporte a inspección Inspección (peso) Transporte a refilado Tomar blancos estampados Ubicar blancos (refilados) en molde Presionar pedal Sacar pieza Recoger retal Transporte a inspección Inspección peso Transporte a pulido Alinear caras de aretes Tomar caras alineadas Pulir 20 58 59 3 agujeros Orden 77 Chispeo 69 70 71 72 73 74 75 76 Horno 60 61 62 63 64 65 66 67 68 Juntar dos caras de aretes (marcada con no marcada) Amarrar aretes y contar Transporte a horno con banda transportadora Esperar a salir del horno Transporte a pistola de aire Tomar pistola de aire Rociar aire a los aretes Transporte a calidad Inspección Transporte a chispeo Tomar aretes Ubicar aretes en lamina metálica Tomar máquina de chispeo Realizar agujeros Ubicar aretes en cajeta Transporte a inspección Inspección Transporte a oficina Realizar orden Transporte a mesa de componentes Meter componentes de aretes en la bolsa Amarr e 57 Soldadura 52 53 54 55 56 Ubicar aretes en caja Transporte a mesa de marcaje Separar en 2 lotes de piezas Marcar 1 lote de pieza Transporte a soldadura Tomar caras marcadas Untar soldadura a caras marcadas Marcaje 50 51 De esta manera se obtiene todo el recorrido y movimientos que se realiza en la zona de estampado, del se observa que de 77 operaciones que se realizan, 20 se gastan en transportes los cuales hay que tratar de eliminarlos al máximo, ya que estos equivalen a un 26% del total de operaciones, con estos resultados se considera llegar a tener una 21 distribución de la planta, con el fin de ordenar y dar un menor gasto de tiempo en transportes innecesarios que se realizan actualmente en la planta. En vista de tantos transportes en la sección de estampado fue propuesta una nueva distribución para esta sección, para así disminuir la cantidad de transportes que se realizan y además darle un mejor flujo y orden en lo que respecta al flujo continuo de la materia prima utilizada en los diferentes procesos realizados. De esta manera disminuirán los tiempos de producción y los gastos que representan para la empresa este tipo de operaciones que no generan valor para el producto, y así lograr un flujo más ágil de la materia prima utilizada en la sección. La Tabla 3 muestra el diagrama de proceso propuesto para las mejoras en el transporte teniendo en cuenta algunos factores o restricciones importantes que la empresa no puede eliminar, al igual alguna maquinaria que por las condiciones actuales son imposibles de mover del puesto en que se encuentran en estos momentos. Tabla 3 diagrama de proceso de la zona de estampado (propuesta) Ubicación: C.I. Metales y Derivados S.A. Departamento: Troqueles Fecha: 8 agosto de 2007 Realizado Por: Elkin Ustate Revisado por: Jorge E. Restrepo Operaciones: corte, estampado, refilado, pulido, soldadura, amarre, horneado, chispeo Método: Actual Propuesto x Descripción de la actividad Observación No 1 2 3 Transportar a pedalina 4 5 6 7 8 9 Colocar lamina en caja Insertar lamina en pedalina Pulsar pedal Sacar gaveta con blancos Transporte para inspección Inspección peso Tomar lamina (materia prima) Meter gaveta en pedalina Corte 22 10 11 Estampado Refilado Pulido Rayado Transporte a soldadura 22 23 24 25 26 27 28 29 30 31 32 33 34 35 Recocido 49 12 13 14 15 16 17 18 19 20 21 S o 36 37 38 39 40 41 42 43 44 45 46 47 48 Transportar a mesa Meter blancos en canasta metálica Meter canasta en el horno Cerrar puerta del horno Abrir válvula de gas Esperar recocido Quitar seguro al horno Voltear horno Sacar canasta del agua Pisar pedal de centrifuga Abrir puerta de centrifuga Regar blancos dentro de centrifuga Cerrar puerta de centrifuga Esperar secado Abrir puerta de centrifuga Sacar blancos Transporte a mesa Empacar blancos Transporte a estampado Tomar blancos Ubicar blancos en molde Presionar pedal Sacar blancos (estampados) Tomar blancos estampados Pasar blancos a refilado Ubicar blancos (estampados) en molde Presionar pedal Sacar pieza Recoger retal Transporte a inspección Inspección peso Transporte a pulido Alinear caras de aretes Tomar caras alineadas Pulir Ubicar aretes en caja Pasar a mesa de rayado Separar en 2 lotes de piezas Marcar 1 lote de pieza 23 50 51 52 53 54 Orden 71 Chispeo 63 64 65 66 67 68 69 70 Horno 55 56 57 58 59 60 61 62 Tomar caras marcadas Untar soldadura a caras marcadas Juntar dos caras de aretes (marcada con no marcada) Amarrar aretes y contar Transporte a horno con banda transportadora Esperar a salir del horno Tomar pistola de aire Rociar aire a los aretes Transporte a calidad Inspección Pasar aretes a chispeo Tomar aretes Ubicar aretes en lamina metálica Tomar máquina de chispeo Realizar agujeros Ubicar aretes en cajeta Pasar a inspección Inspección Transporte a oficina Realizar orden Transporte a mesa de componentes Meter componentes de aretes en la bolsa Al realizar el diagrama de proceso del método actual se observan con facilidad la cantidad de transportes innecesarios (por ejemplo después de refilado además que los transportan para calidad se tienen que transportar para que sea pesado, pudiéndose hacer allí mismo); esto se puede ver en las tablas 2 y 3, por tal razón se realizo una propuesta de redistribución de la planta para así disminuir el número de transportes actuales, y número e transportes propuestos y desperdicios en el tiempo de las personas encargadas de la operación, al tenerse que parar del puesto de trabajo, con el objetivo de pesar el material, o llevarlo a otros puestos. En la actualidad se encontraron que se realizan 20 transportes que equivalen a un 26% del total de las operaciones que se realizan en la plata, y con la nueva distribución, se lograría disminuir la cantidad de transportes a un total de 12 que equivale 24 a un 17% del total de las operaciones que quedarían con la nueva distribución. De esta manera se lograría ser más eficientes y eficaces al momento producir, aunque se podría llegar a disminuir mucho más estos tiempos muertos, pero hay algunos inconvenientes que impiden mejorar aun más dicha planta. En las figura 3 y 4 encontraran las dos distribuciones de la planta actual y propuesta, donde se observa que en la actual, además de tener muchos transportes, hay un desorden en la ubicación de los puestos de trabajo. 6.1.1 Ahorros con la nueva disposición Además de tener un mejor flujo de los materiales en la planta, esta nueva distribución reduce los costos generados por operaciones improductivas de transportes que se realizan, al igual que los tiempos de producción, reduce la congestión principal en la sección de estampado, disminuye la distancia entre las operaciones, el flujo se hace más continuo, y con mayor facilidad de supervisión. El objetivo propuesto es el de utilizar adecuadamente los recursos de personal y de espacio disponible para que sea mas versátil y que conserve la secuencia en el flujo del trabajo con el menor movimiento de materiales. Para esta nueva distribución se tuvieron algunos inconvenientes por el gran peso de algunas de las máquinas, las cuales son muy difíciles de mover, entre los elementos favorables se tiene en cuenta el espacio disponible, y algunos de los procesos son realizados en mesas, con muy fácil movimiento. Para que esta propuesta tenga una mayor acogida por los directivos se realizo un estudio de los costos del transporte para las diferentes distribuciones. En la tabla 4 se muestra la cantidad actual del tiempo gastado en los transportes que se realizan en la planta de troqueles: Tabla 4 tiempos actuales de transportes Seg. min. Real Actual 368.043167 6.13405278 25 Figura 3 distribución actual de la planta 26 Figura 4 distribución propuesta de la planta 27 Al suponer que en los transportes realizados se llevan lotes de aproximadamente 400 unidades. En el día el estimado de piezas procesadas son 14000, por tal motivo se tienen que realizar 35 transportes diarios, lo que equivale a 214.69 segundos/día (3.578 horas/día). En realidad, se pueden realizar más de 35 trasportes ya que hay órdenes que no superan las 400 unidades. La Tabla 5 muestra los tiempos totales de los transportes que se ejecutarían con el modelo propuesto Tabla 5 tiempos totales de transporte Estimado Seg. min. 115.411 1.924 Estimado + 50% Estimado + 100% 173.117 2.885 230.823 3.847 Con el objetivo de proponerle tres escenarios a la junta directiva, de los tiempos propuestos, que fueron tomados con los mismos operarios de la planta al pararse del puesto y caminar las distancias estimadas con la nueva distribución, se plantean los siguientes 3 escenarios: Estimado = Escenario optimista Estimado + 50% = Escenario Moderado Estimado + 100% = Escenario pesimista Al multiplicar estos tiempos por los 35 transportes que se realizarían por día los resultados serian los que se muestran en la Tabla 6: Tabla 6 tiempos totales de transportes propuestos Optimista Moderado Pesimista minutos 67.3233 100.9850 134.6466 horas 1.1221 1.6831 2.2441 Los tiempos tomados para la nueva distribución, fueron determinados por medio de un ensayo en la planta, realizando como una especie de simulacro de cómo estarían distribuidos los puesto de trabajo. 28 Al restar los tiempos actuales con los estimados y sacar los porcentajes se concluye, que con esta nueva distribución, obtendríamos una disminución en los tiempos de transportes. A continuación se presenta la tabla 7 con dichos porcentajes: Tabla 7 cantidades de tiempo a ahorrar horas Optimista Moderado Pesimista Porcentaje 4.210 3.249 2.287 -68.64% -52.96% -37.28% De la tabla 7, se observa que inclusive si tomamos los tiempos más pesimistas que equivalen a un 100% más que los tiempos estimados, se disminuirían significativamente los tiempos empleados en transportes de material. En la zona de estampado una hora de operación para la empresa tiene un costo por operario promedio de aproximadamente $5100 por hora efectivamente laborable, tomados de la nomina del mes de julio del presente año, los costos proyectados en transportes se muestran en la Tabla 8 Tabla 8 costos actuales y proyectados Escenario Costo Porcentaje Actual 17,884 5,608 8,412 11,216 100% 31.36% 47.04% 62.72% Optimista Moderado Pesimista Tabla 9 proyección de los ahorros Se supone el cumplimiento de la meta de producción por lotes de 400 unidades Optimista Moderado Pesimista Ahorro Diario($) 12,276 9,472 6,668 Ahorro mes($) 270,066.76 208,377.83 146,688.90 Ahorro año ($) 3,240,801.1 2,500,534.0 1,760,266.8 29 Con relación a las horas que se ahorrarían en transporte con la nueva distribución, con los tiempos reales de producción se podrían obtener las siguientes utilidades para la empresa para cada subproceso: TABLA 10. Utilidades del escenario optimista horas Tiempo ahorrado minutos segundos 2.4 142.7 8560.6 tiempo Unidades actividad Corte Estampado Refilado Pulido Soldadura Amarre Chispeo 1.87 6 6.7 8.6 9.7 35.9 12.3 4577.9 1426.8 1277.7 995.4 882.5 238.5 696.0 Utilidad/actividad ($) día mes año 20.8 34.4 36.8 28.4 82.8 118.2 40.6 95,220 49,081 47,019 28,270 73,074 28,186 28,257 2,094,830 1,079,777 1,034,427 621,938 1,607,628 620,083 621,653 25,137,955 12,957,327 12,413,128 7,463,252 19,291,536 7,440,999 7,459,834 Promedio = $13,166,290 Tabla 11. Utilidades del escenario moderado horas Tiempo ahorrado minutos segundos 1.8 109.1 6540.1 tiempo Unidades Utilidad/actividad($) actividad Corte Estampado Refilado Pulido Soldadura Amarre Chispeo 1.87 6 6.7 8.6 9.7 35.9 12.3 3497.8 1090.2 976.3 760.6 674.3 182.2 531.8 20.8 34.4 36.8 28.4 82.8 118.2 40.6 día mes año 72,754 37,501 35,926 21,600 55,834 21,536 21,590 1,600,597 825,026 790,375 475,204 1,228,341 473,787 474,987 19,207,168 9,900,310 9,484,504 5,702,450 14,740,092 5,685,447 5,699,838 Promedio = $10,059,973 6.1.2 Tiempo de proceso de un par de aretes en condiciones óptimas Tiempo óptimo se refiere a que es un proceso continuo sin para, que no tiene ningún tiempo muerto, en este caso no se tuvieron en cuenta tiempo de transportes, tiempos que 30 tardan en pesar los aretes y llenar los viajeros, montar el troquel, inspecciones, posicionamientos de lamina etc. Tabla 12 Utilidades del escenario pesimista horas Tiempo ahorrado minutos segundos 1.2 75.3 4521.2 tiempo Unidades actividad Corte Estampado Refilado Pulido Soldadura Amarre Chispeo 1.87 6 6.7 8.6 9.7 35.9 12.3 2417.8 753.5 674.8 525.7 466.1 125.9 367.6 Utilidad/actividad($) día mes año 20.8 34.4 36.8 28.4 82.8 118.2 40.6 50,289 25,922 24,833 14,930 38,593 14,886 14,924 1,106,365 570,274 546,323 328,471 849,054 327,491 328,320 13,276,381 6,843,293 6,555,880 3,941,648 10,188,648 3,929,895 3,939,843 Promedio = $6,953,655 Tiempo total = corte +recocido + estampado + refilado + pulido + soldadura + amarre + horno • • • Pequeñas = 4 + 1020 + 24 + 26.8 + 8.6 + 1 + 19.4 + 71.8 + 378 = 1553.6 Seg. = 25.89 minutos Medianas = 4 + 1020 + 24 + 26.8 + 17.2 + 1 + 19.4 + 71.8 + 378 = 1562.2 Seg. = 26.03 minutos Grandes =4 + 1020 + 24 + 26.8 + 34.4 + 1 + 19.4 + 71.8 + 378 = 1579.4 Seg. = 26.32 minutos De la Figura 5 se observa como cambia el tiempo de los diferentes subprocesos en el área de troqueles (estampado), sin incluir los tiempos de transporte o tiempo muertos que se presentan en la planta. De la cual se puede concluir que el proceso de amarre representa una gran demora, convirtiéndose así en un cuello de botella, el cual hay que tratar a lo máximo de combatirlo, para así poder aumentar la producción en los procesos anteriores sin tener un problema con éste. En el momento y se están concentrando esfuerzos para mejorar este proceso y métodos o formas de salir del paradigma en que se encuentra la empresa, que amarre de los aretes se realiza con hilaza. Para lograr esto se están realizando ensayos con otros tipos de métodos propuestos, los cuales han dado buenos resultados para 31 algunas de las referencias, al igual que en el proceso de corte se propuso un nuevo método de manejo de la maquinaria, con el cual se obtuvo una mejora del 100% con respecto al método que se tenia anteriormente, en pocas palabras paso de producir 12.000 unidades por día a 24.000 unidades, método que actualmente se encuentra establecido Promedio de tiempos de procesos Tabla 13 promedio de tiempos de procesos Operación: Tiempo (promedio) 1 Corte 112.383 pieza/ minutos 2 Estampado 6 Seg./pieza 3 Refilado 6.7 Seg./pieza 4 Pulido 8.6 Seg./pieza 5 Soldadura 9.7 Seg./pieza 6 Amarre 35.9 Seg./pieza 7 Chispeo 12.3 Seg./pieza Figura 5 Tiempos de procesos hi sp eo C Am ar re So ld a du ra lid o Pu o ad ef il R Es ta m pa do or te 40 35 30 25 20 15 10 5 0 C Tiempo (seg) Tiempo de Procesos 32 6.2 SECCIÓN DE TUBERÍA: En la tabla 14 se observan los procesos en forma detallada de los subprocesos que se desarrollan en la planta de tubería, para los diferentes materiales y formas que se trabajan. Tabla 14. Diagrama de proceso zona de tubería (tubería redonda) Ubicación: C.I. Metales y Derivados S.A. Departamento: Tubería Realizado Por: Elkin Ustate Fecha: 27 agosto de 2007 Revisado por: Jorge E. Restrepo Material: Plata y Latón (tubería redonda) Operaciones: Recocido, conformado de tubo, trefilación, enrollado y corte Método: Actual x Propuesto Descripción de la actividad 1 Tomar lámina 2 Transporte al horno 3 Ubicar lámina en banda transportadora Transporte otro extremo del horno Esperar salida de lámina Retirar lámina de la banda transportadora Transporte a conformado de tubos Prender máquina 4 5 6 7 8 11 12 13 Tomar láminas Pasar lámina por rodillos cortadores Apagar máquina Ubicar la punta de la lámina en carretes Prender máquina enrolladora. Conformado de tubos 9 10 Observación Recocido de lámina No Conformadora de tubos Conformadora de tubo 33 14 15 16 17 18 19 20 21 22 22 23 24 25 26 27 28 34 35 36 37 Calibrar soldadura Inspeccionar tubos mientras salen Amarrar tubos en el carrete Bajar carretes de porta carretes Transporte trefilación Subir carrete en base de carretes Tomar punta del tubo Sacar punta al tubo Tomar la punta del tubo Sacar punta al tubo Pasar la punta del tubo por enderezadores Ubicar el dado en porta dados de la máquina Poner dado en el porta dados Pasar punta del tubo por dado Tomar perro 2 tuercas 2 tuercas Conformadora de tubos Conformadora de tubos 1er método de trefilación Trefilación en continuo 29 30 31 32 33 Sostener lámina mientras enrolla Apagar máquina enrolladora. Ubicar rollo de lámina en disco horizontal rotatorio Desenroscar tuercas de placas limpiadoras Untar alcohol a láminas limpiadoras Pasar lámina entre las placas limpiadoras Enroscar tuercas de placas limpiadoras Ubicar la punta de la lámina entre los rodillos de la máquina Subir carrete en el porta carretes Poner en marcha la máquina Máquina sacapuntas Rodillos plásticos Pinza atada con cadena 34 38 39 40 41 42 43 44 Agarrar punta del tubo con perro Anclar el perro en cilindro giratorio Apagar trefiladora Soltar perro del cilindro Prender trefiladota Bajar cilindro con tubos 2do método de trefilación Tomar dados a utilizar Transporte a trefiladora 54 55 57 Ubicar dado en porta dados Meter tubo con punta por dado Agarrar la punta del tubo con pinza Prender trefiladora 58 Soltar tubo de la pinza 59 Ubicar tubo trefilado en porta tubos Transporte a mesa de almacenaje Buscar perno Transporte al torno Ubicar y apretar perno en el torno Meter tubos en tubos guías de pvc Pasar tubos por freno Meter la punta del tubo en el agujero del perno Presionar pedal 56 60 61 62 63 64 65 66 67 Máquina sacapuntas Enrollado 52 53 Trefilación en banco 45 46 47 48 49 50 51 Transporte a mesa de almacenaje Tomar tubos Transporte a pesa Pesar Trasporte a sacapuntas. Sacar punta a tubos Componer puntas Transporte a caja de dados 35 70 71 72 73 74 75 76 77 78 79 80 81 Pasar a corte Tomar espiral Meter espiral en perno Prender máquina Dar vuelta a espiral Cortar 1ª punta Dar vuelta a espiral Cortar argollas Meter argollas en bolsa Transporte a peso Pesar Ubicar bolsa en mesa de almacenaje Tomar aretes Inspeccionar el estado de los aretes Comparar abertura Comparar OD 82 83 84 85 Retal Calidad Sostener el tubo Sacar espiral del perno Corte 68 69 Tabla 15 Diagrama de proceso; zona de estampado (tubos entorchados) Ubicación: C.I. Metales y Derivados S.A. Departamento: Tubería Realizado Por: Elkin Ustate Fecha: 27 agosto de 2007 Revisado por: Jorge E. Restrepo Material: Tubos entorchados, geometrías diferentes Operaciones: Recocido, conformado de tubo, trefilación, enrollado y corte Método: Actual x Propuesto 1 Tomar lámina 2 Transporte al horno 3 Ubicar lámina en banda transportadora Transporte otro extremo del horno 4 Observación Recocido de lámina No Descripción de la actividad 36 5 Esperar salida de lámina 6 Retirar lámina de la banda transportadora Transporte a conformado de tubos Prender máquina Conformadora de tubos Tomar láminas Pasar lámina por rodillos cortadores Apagar máquina Conformadora de tubo 7 8 9 10 11 12 24 Calibrar soldadura 25 Amarrar tubos en el carrete 26 Bajar carretes de porta carretes Trasporte a trefiladora de banco 13 14 15 16 17 18 19 20 21 22 27 Conformado de tubos 23 Ubicar la punta de la lámina en carretes Prender máquina enrolladora. Sostener lámina mientras enrolla Apagar máquina enrolladora. Ubicar rollo de lámina en disco horizontal rotatorio Desenroscar tuercas de placas limpiadoras Untar alcohol a láminas limpiadoras Pasar lámina entre las placas limpiadoras Enroscar tuercas de placas limpiadoras Ubicar la punta de la lámina entre los rodillos de la máquina Subir carrete en el porta carretes Poner en marcha la máquina 2 tuercas 2 tuercas Conformadora de tubos Conformadora de tubos 37 29 30 Transporte a dispositivo de grasa. Presionar pedal 31 Transporte a trefiladora 32 Meter bala en el tubo 33 37 Disminuir la punta del tubo donde esta la bala Ubicar dado en porta dados Meter tubo con punta por dado Agarrar la punta del tubo con pinza Prender trefiladora 38 Soltar tubo de punza 39 43 44 Ubicar tubo trefilado en porta tubos Transporte a enrollado (taladro) Tapar una de las puntas de los tubos Componer las otras puntas de los tubos Llenar tubos de arena Apretar puntas de los tubos 45 Pasar a enrollado 46 Meter puntas por el perno 47 Prender taladro 48 Sostener hasta enrollar 49 50 51 Sacar espiras del perno Cortar espiras para retirar del perno Retirar espiras del perno 52 Tomar argollas 53 Cortar aberturas 54 55 Sacar argollas Echar argollas en colador 34 35 36 40 41 42 Máquina sacapuntas Corte Componer puntas Enrollado 28 38 56 57 58 59 60 61 Calidad Mover colador para sacar arena Transporte a calidad Tomar aretes Inspeccionar el estado de los aretes Comparar abertura Comparar OD De esta sección solo se vio conveniente eliminar el llenado de tubo con arena por lotes, y en lugar de esto que sea por tubo (uno por uno), ya que después de llenar los lotes de tubos con arena, se tienen que rellenar, que es un tiempo similar al que se demora llenando un solo tubo a la vez (demostrado por una prueba realizada). • Tiempo de llenado lote de 10 tubos: aproximadamente 2.57 minutos • Luego de este proceso tiene que rellenar cada tubo con un tiempo promedio de: 2.3 minutos • Mientras que llenar tubo por tubo es aproximadamente: 2.21 minuto De igual forma, al observar los métodos en el corte, una de las actividades que se realiza, la cual toma un tiempo significativo, que depende en mucho de la clase de perno a montar. Para contribuir a la mejora de este proceso se sugiere además de las sugerencias ya planteadas anteriormente, conseguir otra máquina cortadora automática, con el fin de tenerla disponible en el momento de alguna falla de la que se encuentra actualmente, y también serviría para programar las producciones y ser más ágiles en lo referido al cambio de perno, por ejemplo. Si se ésta produciendo una determinada referencia, y se necesita cortar otra referencia x, la que esta en uso seguiría produciendo mientras que se cambia el perno en la nueva cortadora. La Tabla 16 se presenta algunos tiempos tomados para el cambio de perno, para diferentes referencias. 39 Tabla 16 tiempos del desmontaje de pernos Desmontaje de perno (min.) 2x25 a 2x60 2x60 a 2x25 2x15 a 3x40 2x25 a 3x3x65 13.49 4.5 7.42 23.50 6.2.1 Ambiente laboral en la sección de tubería Al estar en la planta de tubería, en contacto con los operarios de esta zona, y observar los movimientos y actividades que realizan, el problema que detecte más critico en esta zona es el ritmo de trabajo con el cual desempeñan las actividades, que además de ser lenta, es un poco desinteresada. Estas personas dan la impresión de estar desmotivadas hacia el trabajo, también se nota esto por la cantidad de retal generada en algunos procesos. Por tal motivo, es necesario mejorar el ambiente laboral, y tratar de motivar a los trabajadores para que sean más activos en el trabajo, desarrollando una cultura interna para un trabajo ágil y responsable. Para llegar a esta motivación y mejor trabajo seria conveniente: • Determinar el ambiente laboral actual y el por qué de la situación, para crear un mejor ambiente laboral en la planta. • Concientizar a los operarios por medio de actividades, capacitaciones sobre la importancia de la reducción del retal, y el impacto negativo que produce para la empresa el reproceso de estos materiales, revisión y de igual manera llevar una continua de cómo se debe manejar los retales para así reducirlos, estandarizar y controlar la cantidad de retal producida, determinando para cada material un margen (medida) de cuanto retal se debería producir por proceso. 40 • Crear instructivos de trabajos para cada operación con el fin de especificar detalladamente a los operarios como se tiene que realizar las actividades asignadas, y de esta manera evitar que al momento de ingresar personal nuevo sea mal influenciado por el personal antiguo. Nota: (actualmente se encuentra en ejecución) • Tener una continua supervisión de los trabajos y asignarles metas a los trabajadores, esto con el fin de crear y/o llegar a una cultura de trabajo ágil. 6.2.2 Tiempos de procesos en condiciones óptimas En las Tablas 17, 18, 19, 20 y 21 se presentan los tiempos-hombre o minutos hombre de los procesos que se ejecutan en la zona de tubería para cada figura y materiales con que se trabaja. Información que serviría para determinar los costos unitarios de producción. Tabla 17 tiempos de proceso de tubos redondos ARGOLLAS CON TUBOS REDONDOS (Plata, Latón) Continua OD 1.8 TOTAL TODAS OPERACIONES (MIN) OD 2 OD 2.5 OD 3 OD 3.5 OD 4 29.975 29.869 29.444 29.763 29.656 29.550 Tabla 18 tiempos de proceso de tubos redondos con trefilacion en banco ARGOLLAS CON TUBOS REDONDOS (Plata, latón) banco TOTAL TODAS OPERACIONES (MIN) OD 1.8 34.143 OD 2 33.450 OD 2.5 OD 3 OD 3.5 OD 4 32.918 32.324 31.843 31.419 Tabla 19 tiempos de proceso de la calandrina Calandrina TOTAL TODAS OPERACIONES (MIN) CALANDRINA = 10.889 41 Tabla 20 tiempos de proceso de tubos con geometrías diferentes CORTE TOOL CON GUIA SIN GUIA ARGOLLAS DE OTRAS GEOMETRÍAS TOTAL TODAS OPERACIONES (MIN) OD 1.8 OD 2 OD2.5 68.22 67.53 67.00 56.02 55.33 54.80 78.26 77.57 77.04 OD 3 64.45 52.25 74.49 OD 3.5 63.96 51.76 74.00 OD 4 63.54 51.34 73.58 Tabla 21 tiempos de proceso de tubos media caña MEDIA CAÑA CORTE TUL CON GUIA SIN GUIA TOTAL TODAS OPERACIONES (MIN) OD 1.8 OD 2 OD2.5 OD 3 67.96 67.27 66.74 64.19 55.76 55.07 54.54 51.99 50.80 50.11 66.74 47.03 OD 3.5 63.71 51.51 46.55 OD 4 63.28 51.08 46.12 En las tablas 20 y 21 se observa una diferencia en el proceso de corte, con las máquinas circulares, de las cuales existen dos, una con placa guía y la otra sin esa placa, por tal motivo es conveniente conseguir o adaptarle una placa guía a la que no la tiene para mejorar el proceso de corte. 42 CONCLUSIONES • Este trabajo logró aportar grandes beneficios al poner en práctica los conocimientos adquiridos a través de los años en la carreta, que al compararlo con la realidad refuerza lo anterior. • El estudio de métodos y tiempos ayuda a cualquier tipo de industria, a encontrar muchas actividades innecesarias que no son tomadas en cuenta a simple vista, y además para llevar a tener un mejor sistema de costos en la empresa. • Se ha logrado obtener una mejor experiencia para realizar la toma de tiempos y para trabajar y asignar calificaciones a los operarios según su ritmo de trabajo. • Una mejor distribución de la planta en sentido lineal y fluido, crea una mejor eficiencia de la planta y por ende aumenta la productividad de ésta, ya que se reducen los tiempos de transportes del personal. • Este trabajo ayuda a planear y programar la producción de una forma más eficiente ya que se poseen tiempos de ejecución de las operaciones que se ejecutan. 43 RECOMENDACIONES • Reformar o redistribuir la disposición actual de los sitios de trabajo: Con el fin de disminuir a un máximo los transportes que allí se realizan, mejorando así el flujo del material, disminución en los tiempos de transporte de los operarios y aumentando de este modo la cantidad de piezas que se puedan producir. • Colocar a los troqueles, placas guías: Estas con el fin de agilizar el proceso de corte de las láminas ya que en este proceso, sin estas placas, el operario tiene que estar pendiente a que la lámina no se desplace (izquierda y derecha), y pueda cortar así mayor cantidad de blancos y con mejor calidad (menos blancos defectuosos. • Instalar pisadores a los refiladores y estampadores: los pisadores se encargan de evitar que los retales producidos por estos procesos se queden pegados a los pistones que cortan ese retal. Además en muchas referencias para el proceso de refilado se tiene que posicionar un cilindro metálico para poder pisar la lamina y luego proceder a refilar (las referencias poseen muchas tensiones parásitas), estas demoras son de aproximadamente 3-5 segundos/pieza en tiempo normal, y la demora en tomar la pinza y quitar los retales es de 4-6 segundos aproximadamente por cada 5 piezas, ya que si se dejan acumulas muchas más piezas en los pistones, se demora mas en quitarlas. Todos estos tiempos que los operarios gastan en aplanar esas piezas se ahorrarían con estos pisadores. • Colocar sistemas neumáticos a las máquinas cortadoras y mecánicas: Estos con el fin de disminuir el personal que necesita estas maquinas, ya que en estas máquinas se realizan procesos muy repetitivos, por ejemplo las pedalinas donde se cortan los blancos, la persona encargada tiene que estar constantemente moviendo la pierna, como se dijo anteriormente es un proceso repetitivo que genera gran fatiga en el operario y a muy largo plazo podría generar problemas de rodilla en los operarios. 44 • Realizar periódicamente mantenimiento a los hornos: ya que este servicio no se le hace a estas maquinas que son muy indispensables en la planta, y la falla de estos, detendría la producción de la planta instantáneamente hasta ser reparado. En estos momentos se encuentra uno de los hornos de banda transportadora sin funcionar ya que desde atrás esa banda a presentado averías y no se arreglo ni se pidió una de repuesto para el momento en que esa banda con averías llegue al límite de su vida útil, sea remplazada por una nueva. • Determinar cada cuánto se presentan averías o imperfecciones en los tubos que salen del proceso de trefilación, para así llevar una continua revisión técnica a los dados que se utilizan para este, de esta manera se lograría ser más productivos y competitivos en el mercado al cual pertenece la organización, reduciendo los productos defectuosos y los retales ocasionados por dicho proceso. • Tener a la mano en cada máquina las herramientas necesarias y en una caja bien distribuidas para su mejor ubicación y de esta manera agilizar el trabajo de los operarios encargados. • Realizar estudios para detectar dónde se producen los problemas de calidad que se presentan en la actualidad, los cuales tienen que ser corregidos por las personas encargadas de la calidad. Así contribuiríamos en garantizar que en cada proceso realizado, se tenga un producto de buena calidad y reduciríamos los costos que se generan en “corrección”, de errores ocasionados en procesos anteriores a éste, contribuyendo así a la implementación de uno de los requisitos que exige la norma ISO 9000, aunque no se esté implementando, pero ésta podría llevar a la empresa a una mejora en sus procesos. Además, las personas encargadas de la calidad, no solo revisan los productos, sino que tienen que pulir, enderezar, emboquillar, lijar, quitar rebabas y contar. 45 BIBLIOGRAFÍA C.I Metales y derivados S.A. Edward V. Krick, Ingeniería de Métodos. Editorial Limusa S.A. México D.F 1999 ISBN 96818-0585-2 García Criollo, Roberto. Estudio del trabajo. Medición del trabajo, México D.F McGrawHill, c1998 ISBN 970-10-1657-1 Ingeniería de métodos y medida del trabajo, William Álvarez Bermúdez. Universidad Nacional de Colombia (Medellín) 46