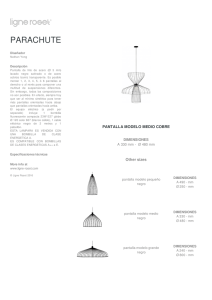

tubos de cobre

Anuncio