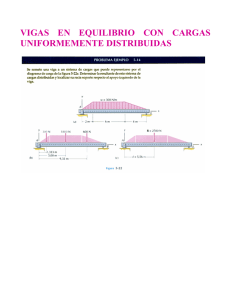

Parte 2: Diseño Conceptual

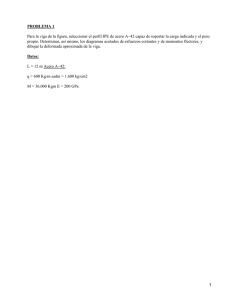

Anuncio