Capitulo Nº 1: Enfoque Integral de la Mecatrónica

Anuncio

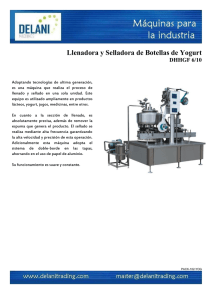

Capitulo Nº 1: Enfoque Integral de la Mecatrónica. 1.1. 1.2. 1.3. 1.4. 1.5. Sistemas Mecatrónicos. Sistemas de Medición. Sistemas de Control. Controladores. Enfoque de la Mecatrónica. 1.1. Sistemas Mecatrónicos. Definiciones: a) Como disciplina : La Mecatrónica es una disciplina de las ciencias de la ingeniería que integra los conocimientos de las ingenierías mecánica, eléctrica/electrónica y en computación. b) como sistema de control: La mecatrónica es la integración de los sistemas de control de equipos y procesos, basados en microprocesadores, sistemas electrónicos, sistemas mecánicos, sistemas de control automático y simulación virtual. c) como sistema integral de manufactura: La mecatrónica es una herramienta necesaria para los procesos de manufactura modernos, donde se integran el diseño de equipos, control de calidad, control de procesos, comunicación y gestión de la producción. Sistema Mecatrónico del Laboratorio de Mecatrónica. La Mecatrónica es una disciplina de la ingeniería, una herramienta necesaria para el control automático de equipos que integran un sistema de producción y procesos industriales aplicados en los modernos sistemas de manufactura, transporte, explotación de recursos, comunicación y obras civiles. Un sistema de control automático para poder realizar su función requiere de información del proceso o equipo mediante señales físicas, químicas o eléctricas que son captadas por los sensores. Los sensores generan un pulso o corriente eléctrica que debe ser acondicionada a un valor adecuado para que sea ingresada en forma optima al sistema de control. El sistema de control procesa la información recibida ( input) mediante un programa cargado por el usuario. Según la programación realizada, el sistema de control genera ( output) una señal eléctrica ( análoga o digital) que se acondiciona para que un preactuador (válvula, contactor, etc) accione a los actuadores ( cilindros neumáticos, motores hidráulicos, motores eléctricos, etc) los cuales transforman la energía en movimiento, dichos movimientos producen cambios en el proceso productivo o en el movimiento del equipo, provocando la generación de nuevas señales. Este continuo cambio y generación de señales producen un ciclo de procesamiento en el sistema de control , lográndose así producir en forma automática, sin la interacción directa del hombre, bienes y servicios de alta calidad. En la mecatrónica se utilizan distintas áreas tecnológicas que se relacionan con sensores, sistemas de medición, acondicionamiento de señales, sistemas de mandos, actuadores y accionamiento mecánicos, sistemas de control, controladores y microprocesadores. Ejemplos de Sistemas Mecatrónicos actualmente de usos común: • Automóviles Híbridos, Motores de Inyección Electrónica. • Brazos Robóticos Industriales. • Maquinaria Pesada y Camiones de Alto Tonelaje. • Aviones de Combate y de Pasajeros. • Robótica interactiva. • Trasbordador y Estación Espacial Internacional. • Lavadoras Automáticas. • Etc. Robot Araña Interactivo. Brazo Robótico Industrial. 1.2. Sistemas de Medición. Las señales emitidas por los objetos pueden ser físicas, químicas , térmicas o eléctricas, pero para que los sensores puedan detectar dichas señales se deben calibrar el instrumento o control que procesará la señal eléctrica que genera el sensor. El sistema de medición es el encargado de indicar los valores o lecturas de dichas señales, las cuales deben ser acondicionadas para que el equipo de visualización o control las reconozca y procese. Esquema de un Sistema de Medición. En general, se puede decir que los sistemas de medición están formados por tres elementos. Los objetos posee características como temperatura, conductividad, inductancia, reflexión, radiación, sonido, fuerza, etc, que son captados por distintos tipos de sensores. Los sensores ( capacitivos, inductivos, ópticos, ultrasonido, etc), responden a la cantidad que se desea medir, generando un señal eléctrica de tipo analógica o digital que se debe amplificar o acondionar. El acondicionador de señal, toma la señal del sensor y la manipula para convertirla en una forma adecuada para su presentación visual o , como en el caso de un sistema de control, para que genere un señal de entrada ( input). Cuando un objeto genera una señal electromagnética muy débil, se debe amplificar su valor para obtener una señal mayor. En este caso el amplificador se considera como acondicionador de señal. El sistema de presentación visual o medio de visualización ( Pantalla LCD, Display Digital), es donde se despliega la información de salida producida por el acondicionador de señal. Por ejemplo: un manómetro, un termómetro digital, etc. Es necesario también conocer las terminologías usados en los sistemas de control industrial, referentes a la medición o lectura de las características de los objetos, tales como; sensibilidad, presión, histéresis, error, linealidad , etc. 1.3. Sistemas de Control. Los procesos industriales exigen el control de la fabricación de los diversos productos obtenidos. Los procesos son muy variados y abarcan muchos tipos de productos: productos derivados del petróleo, productos alimenticios, centrales generadoras de energía, siderurgia, productos de la industria papelera, de la industria textil, etc. En todos estos procesos es absolutamente necesario controlar y mantener constante algunas variables y magnitudes, tales como la presión, el caudal, el nivel de líquidos, la temperatura, la humedad, la ubicación de objetos, etc. Los instrumentos de medición y control permiten el mantenimiento y la regulación de estas condiciones más idóneas que las que el propio operador del equipo podría realizar. Los procesos industriales a controlar pueden dividirse ampliamente en dos categorías: procesos continuos y discontinuos. En ambos tipos, deben mantenerse en general las variables bien en un valor deseado fijo, bien en valor variable con el tiempo de acuerdo con una relación predeterminada, o guardando una relación determinada con otra variable. El sistema de control que permite este mantenimiento de la variables puede definirse como aquel que compara el valor de la variable o condición a controlar con un valor deseado y toma una acción de corrección de acuerdo con la desviación existente sin que el operario intervenga en el proceso. El sistema de control exige que para que esta comparación y subsiguiente corrección sean posibles, que se incluya un elemento de comparación, una unidad de control, una unidad de corrección, el proceso y un dispositivo de medición. Este conjunto de unidades forma un bucle o lazo que recibe el nombre de bucle de control. El bucle puede ser abierto o bien cerrado. a) Sistema de Control en Bucle Abierto. En un sistema de control de bucle abierto, la unidad de control no se realimenta de información del proceso, por lo que de existir algún problema en el proceso este continua funcionando hasta cumplir con el ciclo programado en la unidad de control. b) Sistema de Control en Bucle Cerrado. En el sistema de control en bucle cerrado, el proceso entrega información a la unidad de control, mediante el dispositivo de medición. De existir algún problema en el proceso este es detectado, comparado y corregido, hasta que se reciba el valor correcto. Consideremos el siguiente ejemplo de llenado de botella, para entender el funcionamiento de un sistema de control de bucle o lazo cerrado. El ejemplo muestra el proceso de llenado de botella, el cual consta de dos subprocesos; ubicación de la botella en el lugar de llenado y el llenado de la botella . Los elementos del sistema de control del ejemplo son: • • • • • Unidad de Control: Autómata Programable ( PLC). Dispositivo de Medición: Sensor detector de botella y Sensor detector de líquido. Unidad de Corrección: Electroválvula y Contactor _ Motor. Proceso: Ubicación de Botella y Llenado de Botella. Variable Controlada: Posición y Nivel de llenado. • Elemento de Comparación: Circuito eléctrico programado en la control. unidad de El subproceso de ubicación de la botella, funciona cuando la unidad de control ( PLC) envía una señal al contactor, que acciona el motor eléctrico, provocando el desplazamiento de la correa que transporta las botella. Cuando la botella es detectada por el sensor detector de botella, se envía la señal a la unidad de control que detiene la correa. Luego se ejecuta el subproceso de llenado, la unidad de control envía la señal que abre la Electroválvula para el paso del líquido. Al llenarse la botella, el nivel de esta es detectado por el sensor de nivel , el cual envía la señal a la unidad de control (PLC) que cierra la electroválvula y acciona nuevamente el motor, para ubicar una nueva botella en la posición de llenado. De esta forma el simple proceso de llenar una botella de liquido se realiza en forma automática. Si el sistema de llenado de botella se efectuará mediante un sistema de control de bucle abierto, no se constaría con los sensores de detección de botella y nivel del líquido. Para lo cual sería necesario conocer la ubicación exacta entre cada botella, y así determinar el tiempo de accionamiento del motor. Así como también sería necesario determinar el tiempo de llenado de la botella, para determinar el tiempo de accionamiento de la electroválvula. Situaciones como, mala ubicación de la botella, llenado insuficiente, derrame de liquido, etc, serían problemas que el sistema de control no podría detectar, haciendo mas complicado el proceso de llenado. En resumen , los elementos básicos de un sistema de control de bucle o lazo cerrado son: • • • • • Elemento de comparación: Compara el valor deseado o de regencia de la condición variable que se controla con el valor medido de lo que se produce y genera una señal de error. Unidad de control: Cuando se recibe una señal, la unidad de control decide que acción llevar a cabo. Podría tratarse, por ejemplo, de una señal para accionar un interruptor o abrir una válvula. Unidad de corrección: la unidad de corrección produce un cambio en el proceso a fin de corregir o modificar la condición controlada. Puede ser un interruptor que enciende un calentador para aumentar la temperatura de un proceso, o una válvula que al abrirse permite la entrada de un mayor volumen de líquido al proceso. Proceso: El proceso es aquello que se desea controlar. Dispositivo de medición: El dispositivo de medición produce una señal relacionada con el estado de la variable del proceso que se controla. Control Secuencial. Existen diversas situaciones en las que el control se ejerce mediante una unidad que se enciende o apaga a tiempos o valores fijos, para controlar los procesos y producir una secuencia escalonada de operaciones. El término control secuencial se usa cuando las acciones de control están ordenadas estrictamente de acuerdo con una secuencia definida por el tiempo o por los eventos. Un control secuencial se puede obtener mediante un circuito eléctrico que cuenta con grupos de relevadores o de interruptores operados por leves, los cuales se conectan de manera que se produzca la secuencia deseada. En la actualidad este tipo de circuito eléctrico se reemplazan por un control con microprocesadores o con una secuencia controlada por un programa en un control lógico programable ( PLC). El sistema de control utilizados en Mecatrónica y en Sistema de Manufactura Integrada por Computador ( CIM) involucra sistemas de comunicación y control de mayor complejidad . Como se aprecia en la figura mecatrónico son: los niveles de comunicación en un sistema Nivel de entrada y salidas ( Input/Output Level ): este nivel de comunicación permite la interacción entre preactuadores ( electroválvula, relé, contactores), actuadores ( cilindros, motores hidráulicos, bombas, motores eléctrico) y sensores (capacitivos, inductivos, ópticos, etc), con el sistema de control. Los sistemas As-i (Actuador sensor – interface) permiten una comunicación actuadores, sensores y la unidad de control. flexible entre los Nivel de Proceso y Bus de Campo ( Profibus-DP): el sistema de comunicación de bus de campo permite la comunicación con distintos sistema de control ( PLC , PC) , así como la interacción con otros equipos, como terminal de valvular, interface de entradas/salidas ( I/O Blocks) , drives. Además logra la comunicación con sistemas de control alejados de las estaciones de monitoreos o sala de control en forma eficiente y rápida. Nivel de Control ( Control Level): Este sistema de comunicación de realiza mediante sistemas Ethernet, Internet, Redes Locales. Permite el control y visualización de variable del proceso productivo desde distancia muy remotas. Trabaja normalmente como el sistema de control maestro ( PLC y PC). Nivel de Gerencia ( Management Level ): Comunicación realizada mediante Internet, ethernet permite el monitoreo y visualización de variables del todos el proceso de fabricación, inventarios, mantención y producción, al alcancé de la gerencia. 1.4. Controladores. El controlador permite al proceso cumplir su objetivo de transformación del material y realiza dos funciones esenciales: a) comparar la variable medida con la de regencia o deseada, para determinar el error. b) estabiliza el funcionamiento dinámico del lazo o bucle de control mediante circuitos especiales ( acciones, modos o algoritmos de control), para reducir o eliminar el error. 1.4.1. Controladores Neumáticos. Los controladores neumáticos son unidades que trabaja con señales neumáticas, es decir, reciben señal mediante presión y caudal de aire. Los circuitos neumáticos se realizan para controlar la variables del proceso. La alimentación de aire se realiza a través de un sistema de abastecimiento de energía, el cual consta de un compresor, deposito de almacenamiento, manómetros, filtro de aire y la unidad de lubricación. Los controladores neumáticos pueden instalarse directamente en áreas peligrosas, y se mantiene funcionando aunque falle la alimentación eléctrica, mientras exista aire en las tuberías de alimentación neumática de la planta. El empleo de los controladores neumáticos ha ido disminuyendo debido a su menor precisión y a que carecen de las ventajas de tratamiento de las señales y de la información que poseen los sistemas electrónicos y digitales. 1.4.2. Controladores Electrónicos. Los controladores electrónicos son unidades compuesta de circuitos electrónicos que permiten el control del proceso. Básicamente hacen un uso amplio del amplificador operacional, que usualmente es un amplificador de corriente continua ( c.c.). Necesitan una señal eléctrica ( corriente ) en la entrada del orden de 0,5 mA, para dar lugar a un cambio en la señal de salida ( corriente). Algunos de los controladores electrónicos que utilizan el amplificador operacional son: • Controlador Todo _ Nada. • Controlador Proporcional de Tiempo Variable. • Controlador Proporcional. Los controladores electrónicos suelen disponer circuitos en miniatura, como microprocesadores, lo que les ha permitido la incorporación de inteligencia para el ajuste de la variables de salida , y así acomodarse a las variaciones de carga del proceso, y el autodiagnóstico del aparato. 1.4.3. Controladores Digitales. El controlador digital contiene el procesador o microprocesador ( o CPU _ Central Process Unit ) y la memoria principal, comunicados entre sí y con los periféricos ( teclado, monitor, unidad de discos, ratón, etc), a través de los canales de señales o buses: el bus de datos, el bus de direcciones y el bus de control. • • • Procesador o Microprocesador: Este contiene la unidad aritmética y lógica que efectúa las operaciones aritméticas y que disponen de los operadores lógicos de comparación AND ( función “ Y” ), NAND ( y negado), OR (función “ O “), NOR ( “O” negado), XOR, etc. Bus de Datos: Estos transfieren datos o instrucciones de modo bidimensional entre el microprocesador y la memoria principal. Bus de Direcciones : le indica al procesador la ubicación exacta de la memoria donde están almacenados los datos, en la memoria principal. • • Bus de Control: Se encarga de transportar las señales de control que activan los componentes del computador en el momento adecuado. La memoria principal : la memoria principal almacena los datos, e instrucciones en grupos de 8 bits. Fundamentalmente hay dos tipos de memorias; La memoria ROM ( Read Only Memory ) memoria de solo lectura y la memoria RAM ( Random Access Memory ), memoria de acceso aleatorio. Uno de los controladores digitales más utilizados en la actualidad en las industrial son los Controladores Lógicos Programables ( PLC_ Programable Logical Control ). En ellos se simulan los circuitos eléctricos – Electrónicos de control, mediante funciones lógicas. Permiten una gran flexibilidad en la programación y creación o modificación de nuevos circuitos. Esquema de Funcionamiento del PLC. Detalles del PLC de Festo Edutrainer. 1.5. Enfoque de la Mecatrónica. En al mecatrónica se conjugan diversas tecnologías, ingenierías mecánica, electrónica, eléctrica, informática y de control. Podría decirse que es un conjunto de técnicas de control digital basadas en computadoras, a través de interfaces electrónicas y eléctricas, aplicadas a problemas de ingeniería mecánica. La mecatrónica ofrece la oportunidad de ver los problemas desde una perspectiva diferente, donde los ingenieros mecánicos no se limitan a considerar un problema sólo en términos de principios mecánicos, sino también en función de una gama de tecnologías. La electrónica y demás tecnologías no deben convidarse como partes agregadas a los elementos mecánicos. Ambos son fundamentales en la solución de problemas o procesos que se desean solucionar o realizar. Son muchas las aplicaciones de la mecatrónica en los productos que se fabrican en masa y que se utilizan en el hogar. Los sistemas mecatrónicos basados en microprocesadores están presente el las lavadoras automáticas, los microondas, las cámaras digitales, los sistemas de calefacción, etc. Los sistemas mecatrónicos más comunes y de uso diario son el automóvil, el avión, los trenes de alta velocidad, el computador, el notebook, etc. Y obviamente los sistemas mecatrónicos mas grandes son las mega industrias de fabrican todos estos productos.