mps2000: un modelo de simulaciìn asistido por ordenador para la

Anuncio

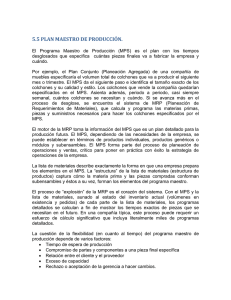

MPS2000: UN MODELO DE SIMULACIÓN ASISTIDO POR ORDENADOR PARA LA PROGRAMACIÓN MAESTRA Prof. Dr. D. Santiago García González Universidad de Huelva [email protected] Prof. D. Francisco Aguado Correa Universidad de Huelva [email protected] RESUMEN La creciente globalización a la que se enfrentan actualmente las empresas, ha definido un marco muy complejo que obliga a prestar un interés especial a la efectividad de la Planificación y Control de la Producción. La necesidad de desarrollar la Programación Maestra conectando la Planificación a Medio Plazo con los Planes de Materiales, la necesidad de precisar algunos conceptos en dicho desarrollo, así como el excesivo coste del software comercial y la complejidad de su utilización, nos han llevado a plantear un modelo de simulación asistida por ordenador, que se adecue a las necesidades de las pequeñas y medianas empresas, así como a las de la docencia. Palabras clave: Programación Maestra de la Producción, Software para Operaciones, Simulación. 1. INTRODUCCIÓN En la actualidad las empresas se enfrentan en un marco caracterizado, entre otros aspectos por: ! La volatilidad de las cuotas de mercado. ! La gran variedad de productos ofertados. ! La reducción de los tiempos de suministro. ! Y los altos niveles de calidad y productividad. Para enfrentarse a él con éxito, las empresas deben lograr avances sustanciales en sus actividades de Planificación y Control de la Producción, y en especial en la de Programación Maestra1, tal y como quedó reflejado en el proyecto IMPACS (Integrated Manufacturing Planning and Control Systems), realizado por la Unión Europea entre 1989 y 1993. Por lo que respecta a la Programación Maestra, dichos avances deben centrarse en una mayor integración con los niveles superiores, en una mejora del control de los recursos críticos y en la implementación en el software de una serie de características como la simulación, actualización on-line, medición de resultados, herramientas gráficas, etc. Un problema importante, sin embargo, es que los bajos niveles de partida unidos al excesivo coste y complejidad de uso de los paquetes de software comercializados en la actualidad, hacen que, para muchas pequeñas y medianas empresas, sea mucho más difícil conseguir los 1 avances planteados, ya sea por motivos económicos, de disponibilidad de personal especializado o de dificultad organizativa,. Con el propósito de intentar paliar esta situación, proponemos un modelo de simulación asistido por ordenador para el caso de la fabricación discreta, concretamente para la fabricación para inventario y bajo pedido (componentes estándares), denominado MPS20002, al que hemos dotado de una interfaz «amigable» con objeto de que el usuario se familiarice rápidamente con el mismo, incluso sin ser experto en la materia, gracias a la gran cantidad de ayudas que incorpora; todo ello además de aportar soluciones como la simulación, la actualización, la medición de los resultados, la representación gráfica, la impresión y visualización de informes, así como la posibilidad de trasladar datos a otros programas. 2. CARACTERÍSTICAS GENERALES DEL SOFTWARE MPS2000 El modelo de Programación Maestra que proponemos y sobre el que está construido el MPS2000, es un modelo de simulación asistido por ordenador basado en el respeto al principio de jerarquía e integración de la Planificación y Control de la Producción, que permite coordinar el Programa Maestro con sus dos inputs fundamentales: ! El Plan Agregado. ! Los datos procedentes de la Gestión de la Demanda (previsiones y pedidos reales). Entre las características más importantes que incorpora, podemos destacar las siguientes: 1. Ha sido desarrollado en Microsoft Visual Basic3, por lo que se ejecuta en sistemas estándar, como Windows 95/98/2000 o Windows NT 4.0. Además, no tiene altos requerimientos de hardware, haciendo que pueda ser utilizado por cualquier pequeña y mediana empresa o centro educativo. 2. Dispone de una interfaz al estilo Windows, compuesta por barra de menú, de botones y de estado, que añaden facilidad y productividad a su uso. Con ellas pueden obtenerse informes de impresión de las distintas simulaciones, representaciones gráficas, etc. 3. Permite la introducción guiada de datos y, por tanto, la creación de la Base de Datos Tecnológica, a través de pestañas numeradas que no exigen al usuario un volumen de conocimientos excesivo o una amplia experiencia previa en este tipo de sistemas; permite incluso, obtener información básica inmediata sobre los diferentes conceptos manejados. 4. Dispone de amplias ayudas, tanto contextuales como de carácter general, así como de mensajes de acción que informan y/o recomiendan al usuario, la adopción de medidas ante las anomalías en el servicio a la demanda, derivadas del Programa Maestro elaborado, facilitando, de este modo, el análisis «¿qué debe hacerse?» (What should be done?), responsabilidad del Programador Maestro, a partir de un análisis «¿qué ocurre si?» (What if?), realizado por el software propuesto. 5. Propone un nuevo planteamiento de desagregación del Plan Agregado de Producción mediante la consideración de las necesidades netas iniciales y de las necesidades netas planificadas o modificadas, lo cual rompe con los planteamientos adoptados por el software comercial, que toma como punto de partida la Previsión de Ventas. 6. Calcula las técnicas de dimensionado de lotes más usuales, de forma individual o mediante un cuadro resumen, permitiendo la comparación inmediata de los resultados que se obtendrían con cada una de ellas ante el entorno técnico y de demanda de un determinado ítem, con el fin de intentar resolver los problemas de selección de la técnica más adecuada desde el punto de vista del coste, nivel de servicio, nivelación de la capacidad, etc. 2 7. Incorpora, como herramientas de control del Programa Maestro, al Inventario Final Proyectado y al Disponible para Prometer, distinguiendo entre problemas potenciales (cantidades de inventario por debajo del stock de seguridad o negativas) y reales (cantidades negativas del Disponible para Prometer Acumulado), aportando distintas vías para solucionarlos. 8. Trata de evitar la «nerviosidad» del Programa Maestro mediante la utilización del Tiempo Protegido de Demanda, que evita los cambios en el mismo salvo que sean autorizados por la Dirección de la empresa. 9. Realiza el cálculo completo de las Listas de Capacidad, incluso para los casos en que existen defectos en la fabricación, pudiendo establecer y simular las necesidades de capacidad que generaría cualquier programa propuesto sobre los diferentes Centros de Trabajo, así como su comparación con las disponibilidades, culminando con la recomendación de acciones en caso de que unas y otras no fueran compatibles. 10. La estructura de su base de datos está desarrollada en Microsoft Access, lo que facilita, en gran medida, la conexión futura con otros planes o funciones de la planificación. 3. PROCESO DE DESAGREGACIÓN PROPUESTO Sobre la base de lo establecido en el punto 5, se hace absolutamente necesario que el Programa Maestro de Producción (MPS) contemple las cantidades reflejadas por el Plan Agregado de Producción y, por tanto, aspectos como la nivelación de la producción, tamaño de la mano de obra, inventarios anticipados, etc. Y ello, aunque sea porque el Plan Agregado de Producción responde directamente al Plan de Producción a largo plazo en el que se han tenido en cuenta los objetivos a largo plazo y las políticas empresariales; objetivos y políticas que, en gran medida, no podrían ser considerados de obtenerse dicho Programa Maestro a partir de los datos de demanda. Por tanto, si se cortase la conexión a partir del Programa Maestro de Producción, no se estaría respetando el enfoque jerárquico e integrado que permite que los distintos planes o programas colaboren en el logro de los objetivos superiores. Sin embargo, y a pesar de todo esto, la bibliografía4 existente sobre el tema pone de manifiesto la fórmula más extendida para la obtención del Programa Maestro de Producción, en la que se parte de las previsiones de ventas, pedidos comprometidos con clientes y, en general, de los datos proporcionados por la Gestión de Demanda. En el mismo sentido, el software productivo que hemos podido conocer5, toma estos datos de demanda como punto de partida del Programa Maestro de Producción. Es este uno de los puntos que viene a corregir el modelo informatizado que proponemos, siguiendo la propuesta de Domínguez y otros (1995, pág. 94 y ss.). A nuestro modo de ver, se trata de algo que, aun complicando el proceso de obtención del Programa Maestro de Producción, tiene una importancia fundamental. Y es que olvidarnos del Plan Agregado y partir de los datos de demanda implica la mencionada quiebra del principio de jerarquía y, con ella, olvidar las restricciones, políticas y objetivos que dieron origen a aquél. Es evidente que, de este modo, la obtención del Programa Maestro de Producción no incluye la consideración de cuestiones fundamentales, como todas las limitaciones y costes de ajuste de la capacidad; así, en su proceso de obtención quedan fuera las consideraciones del volumen de mano de obra, horas extraordinarias, contrataciones y despidos, subcontrataciones, etc., las cuales se resumirán en una cifra global de Capacidad Disponible. En la misma medida, las decisiones adoptadas en el Plan Agregado sobre la conveniencia de acumular inventarios o admitir tiempos ociosos o retrasos en el servicio, si la política de la empresa lo permite y los costes lo justifican, quedarían de lado. En definitiva, si el Programa Maestro de Producción pretende hacer frente a la demanda con los menores costes posibles, no podemos olvidar que muchos de los costes mencionados se contemplan en el nivel táctico al obtener el Plan Agregado y 3 no se pueden contemplar en el nivel operativo al obtener el Programa Maestro, porque dependen más de los volúmenes de producción mensuales o trimestrales, que de los tamaños de lote en que se quiera distribuir dicha producción, aspecto básico contemplado en la obtención del Programa Maestro de Producción. De otro lado, si en la obtención del Plan Agregado, se han considerado todas las necesidades de producción a medio plazo, es evidente que un Programa Maestro de Producción que responda a dicho Plan, también responderá a la Demanda. Es obvio, que considerando ésta a corto plazo de forma detallada, pudieran darse retrasos de aplicar estrictamente el Programa Maestro de Producción obtenido para el Plan Agregado, pero esto es fácilmente corregible en el proceso de obtención de aquél como podremos apreciar posteriormente. Luego obtener el MPS a partir del Plan Agregado también nos asegurará el hacer frente a la demanda a corto plazo; eso sí, siempre que la política de la empresa, la disponibilidad de recursos y los costes, no hayan aconsejado el aprobar un Plan Agregado con retrasos en el servicio; cuestión esta última que tampoco podría contemplarse si el MPS partiera de los datos de demanda. En función de todo lo anterior hemos estructurado la obtención del MPS en cinco fases, que nos permitirán obtener el MPS Aprobado a partir del MPS Inicial: ! Desagregación del Plan Agregado de Producción en cantidades de ítems concretos. ! Periodificación del Plan Desagregado en la fase anterior. ! Obtención del Programa Maestro de Producción inicial (MPS Inicial). ! Ajuste del MPS Inicial en función de la Demanda, dando lugar al Programa Maestro de Producción Propuesto (MPS Propuesto). ! Análisis de la capacidad de los recursos críticos para determinar la viabilidad del MPS Propuesto y obtener el MPS Aprobado. 3.1. Desagregación del Plan Agregado de Producción en cantidades de ítems concretos El punto de partida de esta primera fase lo constituye el Plan Agregado de Producción en unidades de familia, que tras ser introducido en el MPS2000 por el usuario6, será desagregado en cantidades de ítems concretos. El método de desagregación que hemos empleado es el de la explosión a través de las Listas de Planificación, donde la familia es el «padre o progenitor» mientras que los distintos ítems son los componentes o «hijos» de la lista, siendo la cantidad correspondiente a cada ítem un porcentaje de la previsión o de los pedidos relativos a la familia. 3.2. Periodificación del Plan Desagregado en la fase anterior Una vez desagregado el Plan Agregado de Producción en unidades de ítems, será necesario periodificarlo en cubos o intervalos de tiempo menores7. Los Cubos de Tiempo más frecuentes para la Programación Maestra, vienen expresados en semanas8; mayores intervalos hacen que el programa sea muy insensible, mientras que intervalos de un día (programa no periodificado) son posibles pero no son prácticos (Plossl, 1997, pág. 2.15). Aunque la periodificación dependerá del caso concreto, lo normal, en una gran mayoría de casos, es que la demanda pueda considerarse uniforme a lo largo de las diferentes semanas de un mes (opción predeterminada del MPS2000). Además, actuando de esta forma se contribuye a nivelar la capacidad necesaria, evitando el coste derivado de los ajustes de la misma, semana a semana. Por todo ello será necesario realizar un reparto uniforme por semanas. 4 3.3. Obtención del Programa Maestro de Producción Inicial (MPS Inicial) Realizado el paso anterior, estamos en condiciones de calcular el MPS Inicial a partir de las Necesidades Netas iniciales y no del Plan Agregado de Producción directamente (véase Figura 1). La razón de trabajar con las primeras se debe a la necesidad de considerar, en esta fase, los Pedidos en Curso de fabricación, que no suelen tenerse en cuenta en la obtención del Plan Agregado de Producción, por no bajar hasta ese nivel de detalle, y que, por tanto, provocan, ahora, una necesidad menor de producción. De este modo, las Necesidades Netas de fabricación iniciales no son más que la cantidad a planificar para conseguir un inventario igual a cero al final del período; es decir, la cantidad necesaria para satisfacer por completo el Plan Agregado considerando la incidencia de los Pedidos en Curso de fabricación y del Inventario en exceso derivado de estos últimos. Esta situación se ve reflejada en la siguiente expresión: NNIi = Plan Agregado de Produccióni - Inventario en excesoi - Pedidos en Cursoi Una vez obtenidas las Necesidades Netas iniciales, será necesario proceder al cálculo del Programa Maestro Inicial o cantidades a fabricar del ítem en fechas concretas. Para ello, se deberá programar una cantidad a fabricar que haga frente, como mínimo, a la cifra de Necesidades Netas iniciales, siendo este aspecto uno de los más importantes de nuestra propuesta. Ítem: 00-M2-0-0 Técnica: Mínimo Coste Unitario (LUC) 2.000 Inventario Inicial 0,10 Coste de Posesión 250,00 Coste de Emisión 480 Stock de Seguridad 4.600 Cantidad Constante 2 Período Constante 3 Tiempo Protegido de Demanda C:\Archivos de Programa\MPS2000\Demo.mdb Fecha impresión: 01/01/99 0:00 Coste total Inv. Final MPS total P. Agr. Prod. % Desviación 6.354,2 2.450 29.080 29.080 0,00 4 2.783 0 0 2.783 5 2.783 0 0 2.783 4 2.783 0 0 2.783 2.783 5 2.783 2.783 0 0 0 4 2.000 1.800 2.000 2.000 0 0 2.783 2.682 2000 5 2.000 800 850 850 0 0 0 1.899 850 699 1.419 0 3.749 2.749 3.050 0 1.419 0 0 1.899 850 699 1.419 274,9 250,0 524,9 644,9 0 1.419 189,9 0,0 189,9 834,8 TABLA DE NN iniciales CONCEPTOS Plan Agregado de Producción Inventario Pedidos en Curso Necesidades Netas iniciales 1 2.783 0 4.600 0 2 2.783 1.817 0 966 3 MPS INICIAL CONCEPTOS Plan Agregado de Prod. (u/período) Inv. en exceso sobre el P. Agr. Prod. Pedidos en Curso Necesidades Netas planificadas MPS inicial 1 2.783 0 4.600 0 0 2 2.783 1.817 0 966 3.749 3 1 2.000 2.500 2.600 2.600 2.800 4.600 0 1.200 5400 720 720 720 0 0 1.200 5.400 720 720 720 120,0 0,0 120,0 120,0 2 2.000 2.100 2.200 2.200 0 0 3.749 2.749 3050 3 MPS PROPUESTO CONCEPTOS Previsión ventas M/P periodificada Previsión ventas C/P periodificada Pedidos Comprometidos Demanda Total Pedidos Pendientes de entregar Pedidos en Curso MPS Inicial Inventario Final Proyectado Disponible para Prometer D. para Prometer Acumulado Prod. Subcontratada MPS Propuesto o Alternativo Inventario Final Disponible para Prometer D. para Prometer Acumulado Coste de Posesión Coste de Emisión Coste Total Coste Total Acumulado Período NN Pág. 1 2.783 0 0 2.783 6 2.783 0 0 2.783 7 2.783 0 0 2.783 8 2.783 0 0 2.783 9 1.704 0 0 1.704 10 1.704 0 0 1.704 11 1.704 0 0 1.704 12 1.704 0 0 1.704 2.783 0 0 2.783 2.783 6 2.783 0 0 2.783 2.783 7 2.783 0 0 2.783 2.783 8 2.783 0 0 2.783 2.783 9 1.704 0 0 1.704 3.408 10 1.704 1.704 0 0 0 11 1.704 0 0 1.704 3.408 12 1.704 1.704 0 0 0 1.800 2.700 1.600 2.700 0 0 2.783 2.765 1600 6 1.800 2.200 1.400 2.200 0 0 2.783 3.348 1400 7 1.800 1.300 0 1.300 0 0 2.783 4.831 0 8 1.800 1.800 0 1.800 0 0 2.783 5.814 0 9 2.545 0 0 2.545 0 0 3.408 6.677 0 10 2.545 0 0 2.545 0 0 0 4.132 0 11 2.545 0 0 2.545 0 0 3.408 4.995 0 12 2.545 0 0 2.545 0 0 0 2.450 0 783 2.202 0 2.783 2.682 2.000 1.183 3.385 0 2.783 2.765 1.600 1.383 4.768 0 2.783 3.348 1.400 2.783 7.551 0 2.783 4.831 0 2.783 10.334 0 2.783 5.814 0 3.408 13.742 0 3.408 6.677 0 0 13.742 0 0 4.132 0 3.408 17.150 0 3.408 4.995 0 0 17.150 0 0 2.450 0 783 2.202 268,2 250,0 518,2 1353,0 1.183 3.385 276,5 250,0 526,5 1879,5 1.383 4.768 334,8 250,0 584,8 2464,3 2.783 7.551 483,1 250,0 733,1 3197,4 2.783 10.334 581,4 250,0 831,4 4028,8 3.408 13.742 667,7 250,0 917,7 4946,5 0 13.742 413,2 0,0 413,2 5359,7 3.408 17.150 499,5 250,0 749,5 6109,2 0 17.150 245,0 0,0 245,0 6354,2 2 3 4 966 2.783 2.783 Q 966 3.749 6.532 Nº Semanas 0 1 2 Cp 0,00 278,30 834,90 Ce C. Unitario 250,00 0,259 250,00 0,141 250,00 0,166 4 5 2.783 2.783 2.783 5.566 0 1 0,00 278,30 250,00 250,00 0,09 0,095 5 6 2.783 2.783 2.783 5.566 0 1 0,00 278,30 250,00 250,00 0,09 0,095 6 7 2.783 2.783 2.783 5.566 0 1 0,00 278,30 250,00 250,00 0,09 0,095 7 8 2.783 2.783 2.783 5.566 0 1 0,00 278,30 250,00 250,00 0,09 0,095 8 9 2.783 1.704 2.783 4.487 0 1 0,00 170,40 250,00 250,00 0,09 0,094 9 10 11 1.704 1.704 1.704 1.704 3.408 5.112 0 1 2 0,00 170,40 511,20 250,00 250,00 250,00 0,147 0,123 0,149 11 12 1.704 1.704 1.704 3.408 0 1 0,00 170,40 250,00 250,00 0,147 0,123 5 Figura 1. Formato del Programa Maestro Dicha cantidad a programar estará en función de las Técnicas de Dimensionado de los lotes, que seleccionan cantidades que varían, generalmente, entre la cantidad necesaria para cubrir las necesidades netas iniciales en cada período y la necesaria para cubrir las necesidades de varios períodos. El software MPS2000 incluye 9 de las técnicas más usuales: Cantidad Constante, Período Constante, Lote a Lote, Lote Económico, Cantidad de Pedido por Período, Mínimo Coste Unitario, Mínimo Coste Total, Equilibrio UnidadPeríodo y Silver-Meal. Como es evidente, el Programador Maestro debe elegir una de ellas, para lo cual dispone, en un primer momento, de un cuadro resumen de información (véase Figura 1) para cada técnica que, aparte del coste total que genera9, refleja las cifras del Inventario Final generado por el MPS Propuesto, el MPS Propuesto total, el Plan Agregado de Producción del que parte y el porcentaje de desviación existente entre estas dos últimas cifras. Incluso dispone de una tabla comparativa de las nueve técnicas (véase Figura 2) que, con solo pulsar un botón, muestra sus costes respectivos (resalta con un color diferente el menor de los costes) y la existencia o no10 de problemas potenciales (cantidades de inventario por debajo del stock de seguridad o negativas) y problemas reales (cantidades negativas del Disponible para Prometer Acumulado). Figura 2. Tabla comparativa de las 9 Técnicas de Dimensionado de los lotes Para completar el análisis, existe la posibilidad de representar gráficamente tanto el coste generado por las nueve técnicas como los resultados obtenidos en las filas del MPS Propuesto y del Inventario Final Proyectado, para los distintos períodos considerados. Finalmente, la obtención de las cantidades del MPS Inicial provoca un recálculo de la fila del inventario en exceso al igual que de la fila de Necesidades Netas iniciales, dando lugar a las denominadas Necesidades Netas planificadas o modificadas. Estas últimas enfrentan la producción planificada y la producción en curso de fabricación al Plan Agregado de Producción, a diferencia del primer tipo de necesidades que sólo enfrenta la producción en curso. La expresión que permite obtenerlas es la siguiente: 6 NNPi = Plan Agregado de Produccióni - Inventario en excesoi - Pedidos en Cursoi Como puede observarse, esta última formula es igual a la que se empleó para la obtención de las Necesidades Netas iniciales, con la salvedad de que la fila del inventario en exceso está ahora influida por el MPS Inicial de la siguiente forma: Inventarioi = Inventarioi-1 + Pedidos en curso i-1 + MPS Inicial i-1 - Plan Agregado i-1 3.4. Ajuste del MPS Inicial en función de la Demanda: Obtención del Programa Maestro de Producción Propuesto (MPS Propuesto) El MPS Inicial que acabamos de calcular es válido para dar respuesta al Plan Agregado, ya que ha sido elaborado a partir de cifras agregadas. Sin embargo, es posible que dichas cifras no sean válidas si se consideran las previsiones de ventas a corto plazo y el desglose, en cantidad y fecha, de los pedidos comprometidos, pedidos pendientes, inventarios, stocks de seguridad y producción subcontratada. Es necesario pues, introducir todas las cifras obtenidas en un formato que permita comprobar si el MPS Inicial sigue siendo válido o necesita ser ajustado para llegar a la consideración de MPS propuesto, estableciendo, así, un equilibrio entre la producción y la demanda. Debemos destacar en este formato la fila de Demanda Total. Ésta refleja la suma, por período de tiempo, de los distintos tipos de demanda para el ítem, quedando su valor condicionado por la opción elegida por la empresa para realizar el «consumo del pronóstico o de la previsión». Ello implica que, cada vez que se compromete un pedido con un cliente, la cantidad comprometida se debe restar de las previsiones, situación denominada «consumo de la previsión», ya que sino el valor de la Demanda Total sería incorrecto. La forma de consumir la previsión dependerá del tipo de respuesta a la demanda seleccionado, existiendo cinco formas posibles (Petroff, 1993, pág. 38): 1. Fabricar la previsión. 2. Fabricar los Pedidos Comprometidos. 3. Usar un Tiempo Protegido. 4. Establecer capacidad finita dentro del Tiempo Protegido. 5. Usar la mayor cantidad resultante de la comparación entre la previsión y los Pedidos Comprometidos. En su mecánica de cálculo el MPS2000 incorpora dos de las formas descritas en la enumeración anterior: a) Uso de un tiempo protegido, combinando así las dos primeras formas de consumo. De este modo, si el período se encuentra dentro del Tiempo Protegido de Demanda, el software tomará como Demanda Total del mismo la cifra de pedidos comprometidos, desechando la previsión no realizada; mientras que si se encuentra fuera del Tiempo Protegido, tomará el mayor valor de entre los pedidos comprometidos y la previsión a corto plazo. Para los casos en que no exista dicha información, se tomará la previsión a medio plazo. El hecho de enfrentar la previsión a corto plazo a los pedidos comprometidos se debe a que, en la mayoría de los casos, la previsión a medio plazo tiene un carácter más aproximado que la de corto en el horizonte cubierto por esta última. Esta opción es una de las más empleadas por las empresas (véase, por ejemplo, Stonebraker, 1994, pág. 6-29, Williams, 1996, pág. 157 y Willcox, 1998, pág. 162). 7 b) Uso, en todos los períodos, del mayor valor resultante de la comparación entre la previsión a corto plazo y los pedidos comprometidos. Esta es la opción utilizada, de forma alternativa, siempre que no se considere un Tiempo Protegido de Demanda. Aparte de la cifra de Demanda Total, será necesario considerar la fila de Pedidos Pendientes o pedidos que no han sido satisfechos en la fecha comprometida y que, por lo tanto, están retrasados, para contemplar así todas las fuentes de demanda, y, por tanto, el total de necesidades de la empresa. Estamos ya en condiciones de comprobar si el MPS Inicial se puede considerar Propuesto, pudiendo darse dos situaciones: 1. El MPS inicial da respuesta a las necesidades en tiempo y cantidad, por lo que se convierte en un MPS propuesto (El MPS2000 iguala, por defecto, el MPS inicial y el MPS propuesto). 2. El MPS inicial no da respuesta a las necesidades en tiempo y cantidad, bien sea por problemas potenciales o reales: ! Problemas potenciales: son motivados por la existencia, en un período/s determinado/s, de un inventario final por debajo del stock de seguridad. En este caso el programa notifica este tipo de problemas con un mensaje de texto, marcando, además, la cifra que los provoca mediante un color de celda distinto, y en el caso de que el número sea negativo con un color de letra rojo. ! Problemas reales: son más graves que los anteriores y son originados por la existencia, en un período/s determinado/s, de un Disponible para Prometer Acumulado negativo. Al igual que en los anteriores, el programa notifica este tipo de problemas con un mensaje de texto, marcando, además, en color rojo el número negativo. En ambos casos, es el usuario el que debe tomar la decisión que corrija dichos problemas, introduciendo un MPS propuesto distinto del MPS Inicial. Es por ello, que en la decisión de modificación del MPS Inicial intervienen, de manera fundamental, tanto el Inventario Final Proyectado como el Disponible para Prometer. El primero no es más que una estimación de la cantidad de inventario que existirá al final de cada período, tras haber satisfecho la demanda, constituyendo la base para que el software realice un análisis del equilibrio alcanzado entre la producción y la demanda; así, un valor negativo indica la falta de cobertura de la demanda y una inminente ruptura de stock, mientras que uno positivo da la medida de la cantidad de inventario generado por el MPS. De este análisis se desprende, como hemos dicho, la acción recomendada por el software al Programador Maestro mediante mensajes de acción. En principio, el objetivo es mantener una cantidad positiva en el inventario que iguale como mínimo al stock de seguridad, existiendo varias razones para ello, ya que la previsión contiene un cierto grado de error y el MPS es un plan de producción que no puede llevarse a cabo exactamente. En cuanto al Disponible para Prometer, puede considerarse una técnica empleada para comprometer la parte no comprometida de la producción planificada, siendo, además, una herramienta muy valiosa para conectar a Operaciones con Marketing, pudiendo este último ofertar cantidades en fechas específicas a partir de la información que proporciona. Así, el uso del Disponible para Prometer (ATP) para reservar los pedidos significa que no se hará ningún compromiso de pedido que no se pueda cumplir. La clave está en usar la producción futura para cubrir los pedidos futuros y mantener el inventario actual tanto como sea posible para proporcionar cobertura para un nuevo pedido que puede recibirse y que no pueda ser cubierto por las órdenes planificadas en una fecha futura (Scott, 1994, pág. 133). 8 La principal diferencia respecto a la técnica del Inventario Final Proyectado es que mientras ésta trabaja con la previsión y los pedidos comprometidos, el Disponible para Prometer se basa, exclusivamente en los pedidos comprometidos. Podemos decir, por último, que los ATP acumulados negativos conducen a situaciones especialmente serias, ya que reflejan que el plan no es factible, es decir, de llevarse a cabo quedaran clientes sin servir. Dicha situación puede corregirse con acciones rápidas acompañadas de juicios adecuados, que implicarán, generalmente, cambios en el volumen de producción (Clay, 1990, pág. 383). 3.5. Análisis de la capacidad de los recursos críticos para determinar la viabilidad del MPS Propuesto y obtener el MPS Aprobado Tras obtener el MPS propuesto respecto a la Demanda, el Programador Maestro debe comprobar, finalmente, si éste es factible en términos de capacidad y hace un uso razonable de la misma, siendo ambas cuestiones claves dentro de la Programación Maestra, ya que según Plossl (1997, pág. 2.16), la mayor dificultad en el desarrollo y mantenimiento de un MPS válido está en determinar la capacidad de las instalaciones para producir todos los productos deseados. Para ello debe emplear la Planificación Aproximada de la Capacidad (RCCP), denominada de esta forma porque sólo da una estimación aproximada de los recursos necesarios, con el fin de responder a las siguientes cuestiones (Arnold, 1996, pág. 50): 1. Uso de los recursos. ¿Cumple el MPS las restricciones de capacidad en cada período? ¿Hace el mejor uso de los recursos? 2. Servicio al cliente. ¿Se cumplirán las cantidades y fechas de entrega establecidas? 3. Coste. ¿Es el plan económico o se incurre en costes de subcontratación, horas extraordinarias, etc.? Para ello, debe comenzar comparando la Capacidad Necesaria, para llevar a cabo el MPS, con la Capacidad Disponible Planificada derivada de las condiciones establecidas en el Plan Agregado, en cada Centro de Trabajo y en cada período del Horizonte de Planificación. Si el MPS Propuesto satisface todas las limitaciones establecidas, puede considerarse autorizado. Pero si no, debe ajustarse mediante medidas de ajuste transitorio o mediante la revisión del mismo, hasta llegar a la consideración de MPS Aprobado. Como dijimos en el punto 9 del Apartado 2, el MPS2000 realiza el cálculo completo de las Listas de Capacidad, incluso para los casos en que existen defectos en la fabricación, informando, en primer lugar, del resultado de la Planificación de Capacidad, y especificando, en caso de desajustes, los Centros de Trabajo afectados. Con posterioridad, permite realizar una análisis «¿Qué ocurre si?» mediante el botón «Recalcular», ofreciendo la posibilidad al Programador de probar las medidas de ajuste transitorio que considere oportunas y su representación gráfica. Por último, admite la posibilidad de guardar los cambios para utilizarlos en lugar de los datos originales. 4. CONCLUSIONES Con nuestro software hemos intentado proporcionar un modelo informatizado que respete el enfoque integrado y jerárquico, de manera que pueda ser aplicado por cualquier empresa de fabricación discreta, ya sea de Fabricación para Inventario o bajo Pedido, y que pueda ser utilizado en ordenadores personales que tengan instalado el sistema operativo Windows 95/98/2000 o NT 4.0. Su diseño está basado en una interfaz «amigable» que permite al usuario familiarizarse rápidamente con el mismo, aportando soluciones como la simulación, la actualización, la medición de los resultados, la representación gráfica, la impresión y visualización de informes, así como la posibilidad de trasladar los datos a otros 9 programas. Su facilidad de uso permitirá además, incluso en el caso de usuarios no expertos en la materia, hacerlo apto tanto para pequeñas y medianas empresas como para la docencia. REFERENCIAS ARNOLD, J. R. T. (1996): Introduction to Materials Management, Prentice-Hall. BERRY, W. L., T. E. VOLLMANN, and D. C. WHYBARK (1979): Master Production Scheduling: Principles and Practice, American Production and Inventory Control Society (APICS). BRUGGEMAN, J. J., and S. HAYTHORNTHWAITE (1991): “The Master Schedule”, APICS— The Performance Advantage, vol. 1, no. 10, 44-46. CLAY, P. (1990): “Advanced Available-to-Promise Concepts/Techniques”, APICS 33rd Annual International Conference Proceedings, 381-387. COMMISSION OF THE EUROPEAN COMMUNITIES (1982): ESPRIT—The Pilot Phase, COM (82) 486 Final 1/2. DOMÍNGUEZ MACHUCA, J. A., et al. (1995): Dirección de Operaciones: Aspectos Tácticos y Operativos en la Producción y en los Servicios, McGraw-Hill. EVERDELL, R. (1984): Master Scheduling: APICS Training Aid, American Production and Inventory Control Society (APICS). KRAJEWSKI, L. J., and L. P. RITZMAN (1977): “Disaggregation in Manufacturing and Service Organizations: Survey of Problems and Research”, Decision Sciences, vol. 8, no. 1, 1-18. KRAJEWSKI, L. J., and L. P. RITZMAN (1993): Operations Management: Strategy and Analysis, Addison-Wesley. LIN, N. P., et al. (1994): “The Effects of Environmental Factors on the Desing of Master Production Scheduling Systems”, Journal of Operations Management, vol. 11, no. 4, 367-384. PETROFF, J. N. (1993): Handbook of MRP II and JIT: Strategies for Total Manufacturing Control, Prentice-Hall. PLOSSL, G. W . (1991): Managing in the New World of Manufacturing, Prentice-Hall. PLOSSL, G. W. (1997): “The Production and Inventory Control Environment”, in Production and Inventory Control Handbook, GREENE, J. H. (ed.), McGraw-Hill, 2.3-2.33. PROUD, J. F. (1994): Master Scheduling: A Practical Guide to Competitive Manufacturing, Oliver Wight Publications. PROUD, J. F. (1999): Master Scheduling: A Practical Guide to Competitive Manufacturing. Second Edition, Oliver Wight Publications. SCOTT, B. (1994): Manufacturing Planning Systems, McGraw-Hill. STONEBRAKER, P. W. (1994): Master Planning: Certification Review Course (Student Guide), American Production and Inventory Control Society (APICS). VIALE, J. D. (1996): JIT Forecasting and Master Scheduling, Crisp Publications. VOLLMANN, T. E., W. L. BERRY and D. C. WHYBARK (1994): Sistemas de Planificación y Control de la Producción, Richard D. Irwin. WATERS, D. (1996): Operations Management: Producing Goods & Services, AddisonWesley. WILLCOX, B. (1998): Study Notes for Master Planning, Action MRPII. WILLIAMS, B. R. (1996): Manufacturing for Survival: The How-to-Guide for Practitioners and Managers, Addison-Wesley. 10 1 Plossl (1997, pág. 2.14) considera al Programa Maestro de Producción como «el conjunto de datos más importantes en la planificación y control de la producción y, al mismo tiempo, el más difícil de desarrollar». 2 Es posible descargar un versión de evaluación desde la página web http://www2.uhu.es/decd/giamo/software/mps2000.html 3 Número de licencia: 156858270489217465578 4 Véase, por ejemplo, Bruggeman y Haythornthwaite (1991, pág. 45), Proud (1994, pág. 57), Vollmann, Berry y Whybark (1994, pág. 220), y Williams (1996, pág. 156). 5 Véase, por ejemplo, SAP R/3, Oracle Applications, Baan Supply Chain Solutions, Movex, Max, etc. 6 Al ser el modelo propuesto, exclusivamente, de Programación Maestra, no desarrolla el proceso de obtención del Plan Agregado, por lo que el usuario deberá introducir, directamente, un Plan calculado previamente. 7 Lo normal es que el Plan Agregado venga expresado en meses. 8 Véase, por ejemplo, Waters (1991, pág. 158), Plossl (1991, pág. 69), Krajewski y Ritzman (1993, pág. 616), y Ploss (1997, pág. 2.15). 9 Dicho coste está compuesto por el coste de posesión, resultante de multiplicar el Inventario Final por el coste de posesión unitario, y el coste de emisión, originado cada vez que se programe una cantidad MPS. La suma de los distintos costes totales por período ofrecerá el coste total acumulado. 10 La casilla marcada indica la existencia de problemas. 11